1.本发明属于建筑施工技术领域,具体涉及一种用于高含水率软土地基深层搅拌的复合固化剂,并进一步公开其制备方法。

背景技术:

2.我国地域面积广大,并形成了各种成因的软土层,具有分布范围广、土层厚度大的特点。这类软土的特点是含水量高、孔隙比大、抗剪强度低、压缩性高、渗透性差、沉降稳定时间长。近年来,随着公路工程建设的快速发展,经常需要在软土地基上进行公路桥梁建设施工,由于软土地基不良的建筑性能,尤其呈流塑状态的淤泥或淤泥质土,是工程中需着重处理的土层,因此需要进行人工加固处理。针对这种软土地基,目前常用的处理方法包括排水固结法、置换法、桩基法、软土固化法等。

3.排水固结法是通过在土体内设置排水通道,以缩短地基土排水路径,并利用自重或预压荷载加快土体排水固结速度,达到增加地基土强度的目的。该方法在工程中应用广泛,是深厚软土地基较为经济且有效的地基处理方法,从理论和实践均得到了较好的检验。但是,排水固结法地基处理周期较长且沉降量较大,于控制变形较为不利。

4.置换法是利用物理力学性质较好的岩土材料如砂、石料置换天然地基中部分或全部软弱土体,以形成双层或复合地基,达到提高地基承载力、减小沉降的目的。但是,该方法一般需要较多的砂石料用量。

5.桩基法是通过在地基中设置桩体,可充分利用桩间土的承载力共同作用,并将部分荷载传递至深层地基中去,以提高地基的整体承载力。但是,桩体施工一般需选用振动沉管打桩机,导致其施工存在一定的振动和噪声污染,且遇厚砂层和硬土层难以穿透。

6.软土固化技术是采用专用搅拌设备,把软基淤泥和固化剂充分拌合以形成固结体,使得固化后的土体强度指标明显改善。近年来,深层搅拌法作为一种用于加固深层软土的方法,因其具有工程造价低、操作简便、无污染、速度快等特点被广泛推广应用。该方法主要是利用水泥作为固化剂,通过特制的搅拌机械,在地基深处将软土和固化剂强制搅拌,使水泥和土凝聚硬化,形成具有一定强度的水泥加固土桩,从而提高地基土的强度和变形模量。但是,该施工方法对于含水率较高、孔隙比较大、渗透性较低的软弱土层的加固效果却较差,往往满足不了承载力的要求。

7.因此,需要在水泥土中加入性能更强的固化剂,以进一步提高水泥土的强度及地基承载力,同时期望在提高水泥土强度的前提下,取代部分水泥,有效降低生产成本。

技术实现要素:

8.为此,本发明所要解决的技术问题在于提供一种用于高含水软土地基深层搅拌的复合固化剂,所述复合固化剂具体制备简单、便于施工、适用性强的优势,且所述复合固化剂具有良好的力学性能,对于含水率较高的软弱土层加固效果明显;

9.本发明所要解决的第二个技术问题在于提供上述复合固化剂的制备方法及应用。

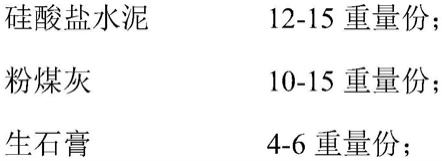

10.为解决上述技术问题,本发明所述的一种用于高含水软土地基深层搅拌的复合固化剂,包括如下重量份的组分:

[0011][0012][0013]

具体的,所述硅酸盐水泥包括p042.5级普通硅酸盐水泥。

[0014]

具体的,所述粉煤灰包括f类粉煤灰。

[0015]

具体的,所述减水剂包括木质素。

[0016]

本发明还公开了一种制备所述复合固化剂的方法,包括如下步骤:

[0017]

(1)取选定量的所述去离子水与所述硅酸盐水泥混合,并充分搅拌,使其发生水化反应生成大量氢氧化钙,营造碱性环境;

[0018]

(2)继续加入选定量的所述粉煤灰,充分搅,利用水化产物的活性,发生火山灰反应,进一步填充水泥土的空隙;

[0019]

(3)继续加入选定量的所述生石膏,充分搅拌,消耗掉水泥中剩余的铝酸钙,生成大量的水化硫铝酸钙,以针状结晶析出;

[0020]

(4)继续加入选定量的所述木质素和聚乙烯醇纤维,充分搅拌,即得。

[0021]

具体的,所述步骤(1)中,所述搅拌步骤的温度为10℃以上。

[0022]

本发明还公开了所述用于高含水软土地基深层搅拌的复合固化剂在软土层固化施工领域的应用。

[0023]

本发明还公开了一种软土层固化施工方法,包括按照所述方法得到所述复合固化剂的步骤,以及,立刻通过深层搅拌机械将所述复合固化剂喷入软土层中并充分搅拌混合的步骤。

[0024]

具体的,所述复合固化剂的喷浆用量为122.8-163.8kg/m。

[0025]

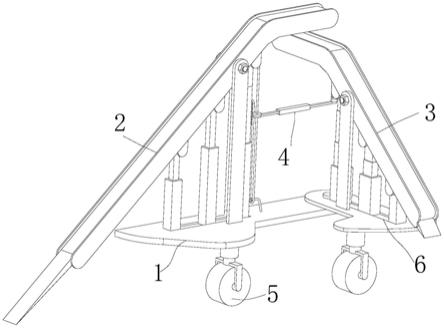

具体的,所述深层搅拌机械包括水泥搅拌桩机或高压旋喷桩机。

[0026]

本发明所述用于高含水软土地基深层搅拌的复合固化剂,以硅酸盐水泥、粉煤灰、生石膏、聚乙烯醇纤维和减水剂为有效成分,可用于加固含水率较高、孔隙比较大、渗透性较低的软弱土层,在降低生产成本的同时,显著提高水泥土的强度及地基承载力。本发明所述复合固化剂,不仅原料来源广泛且价格便宜,有效降低了材料成本,且所述固化剂只需按照顺序将各原料充分混匀形成,具有制备简单及易于操作的优势。

[0027]

本发明所述用于高含水软土地基深层搅拌的复合固化剂的加固机理如下:

[0028]

所述固化剂中,以硅酸盐水泥为主要成分,可以与地基土发生水化胶凝作用,逐渐地在土颗粒周围形成连续的水泥石骨架结构;与此同时,水泥在水化过程中生成的大量氢氧化钙中的一小部分与上颗粒表面的少量钙离子等进行离子交换作用,生成稳定的钙粘

上,提高了加固土体的结构强度;

[0029]

所述固化剂中,加入的粉煤灰可替代部分水泥,减少水泥掺量,在水泥土的碱性环境下进行火山灰水化反应,经水解和水化反生凝硬反应生成稳定的纤维状结晶化合物,不断生长延伸形成空间网状结构紧绕粘结在一起,形成具有强度较大的桩体,进一步填充了水泥土中的空隙;

[0030]

所述固化剂中,加入的生石膏则可以与水泥中的铝酸钙反应生成大量的水化硫铝酸钙,水化硫铝酸钙以针状结晶析出,结晶交错及不断膨胀使水泥土的结构不断密实,强度增长,承载力提高;具体反应方程式为:3cao

·

a12o3 3caso4·

2h2o 26h2o=3cao

·

al2o3·

3caso4·

32h2o;

[0031]

所述固化剂中,聚乙烯醇纤维的加入可以使水分迁移较为困难,从而使毛细管失水收缩形成的毛细管张力有所减小,增加桩体抵抗开裂的塑性抗拉变能;

[0032]

所述固化剂中,木质素作为减水剂,在降低水灰比,节约水泥用量的同时,可以将絮凝结构中的水释放出来,避免絮凝结构包裹去离子水导致无法提供较多的水用于水泥水化,提高了加固土体的强度和密实性。

具体实施方式

[0033]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

[0034]

本发明下述实施例中,所使用的材料未有特殊说明的,均可从商业途径得到。

[0035]

实施例1

[0036]

本实施例利用单轴水泥搅拌桩机,进行桩径为d800、桩长为25m的水泥搅拌桩软基处理施工。

[0037]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂的制备方法,包括如下步骤:

[0038]

(1)准备2457.5kg的p042.5级普通硅酸盐水泥、2047.5kg的f类粉煤灰、820kg的生石膏、205kg的聚乙烯醇纤维、40kg的木质素、1842.5kg的去离子水备用;

[0039]

(1)取2457.5kg的p042.5级普通硅酸盐水泥与1842.5kg的去离子水置于泥浆搅拌池中,于10℃以上温度下进行充分拌合5min;

[0040]

(2)继续向所述搅拌池中加入2047.5kg的f类粉煤灰,充分拌合3min;

[0041]

(3)继续向所述搅拌池中加入820kg的生石膏,充分拌合3min;

[0042]

(4)继续将205kg的聚乙烯醇纤维和40kg的木质素共同加入所述泥浆搅拌池中,充分搅拌1min,即得所需复合固化剂。

[0043]

启动水泥搅拌桩机,将复合固化剂按照296.5kg/m的浆液用量匀速喷浆,与地基土充分搅拌凝固该复合固化剂的加入,使水泥土的液相环境、稠度状态得到改善,加强了水泥土的强度和特性,使其更好的与地基土混合产生水解水化反应,形成具有整体性、水稳定性和高强度的水泥土桩,进而大大提高地基承载力、稳定性;该复合固化剂造价低廉,施工灵活,可节约工期、造价成本,提高了加固的经济型和科学性。

[0044]

实施例2

[0045]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂,包括如下组分:硅酸

盐水泥1200kg、粉煤灰1500kg、生石膏400kg、聚乙烯醇纤维200kg、木质素20kg、去离子水900kg。

[0046]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂的制备方法级使用方法同实施例1。

[0047]

实施例3

[0048]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂,包括如下组分:硅酸盐水泥1500kg、粉煤灰1000kg、生石膏600kg、聚乙烯醇纤维100kg、木质素30kg、去离子水700kg。

[0049]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂的制备方法及使用方法同实施例1。

[0050]

实施例4

[0051]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂,包括如下组分:硅酸盐水泥1725kg、粉煤灰1150kg、生石膏690kg、聚乙烯醇纤维115kg、木质素34.5kg、去离子水805kg。

[0052]

本实施例所述用于高含水率软土地基深层搅拌复合固化剂的制备方法及使用方法同实施例1。

[0053]

对比例1

[0054]

本对比例所述复合固化剂的制备方法和原料组成同实施例1,其区别仅在于,不添加所述粉煤灰。

[0055]

将本对比例所述固化剂应用于实施例1中工况下,应用中发现,导致桩体水泥土的重度降低,28d无侧限抗压强度略有降低,相比于对比文件1方案,降低幅度约3-5%,桩体水泥土的重度降低1.3%-2.5%。

[0056]

对比例2

[0057]

本对比例所述复合固化剂的制备方法和原料组成同实施例1,其区别仅在于,不添加所述聚乙烯醇纤维。

[0058]

将本对比例所述固化剂应用于实施例1中工况下,应用中发现,桩体的完整性略有降低,28d无侧限抗压强度略有降低,相比于对比文件1方案,降低幅度约1-1.5%,桩体完整性略有降低,但不明显。

[0059]

对比例3

[0060]

本对比例所述复合固化剂的制备方法和原料组成同实施例1,其区别仅在于,不添加所述木质素。

[0061]

将本对比例所述固化剂应用于实施例1中工况下,应用中发现,由于未加入木质素,水泥浆液粘稠度减弱,导致桩体水泥土的初凝、终凝时间大大减少,桩体水泥土的28d无侧限抗压强度大幅降低,相比于对比文件1方案,降低幅度约10-18%,水泥土的初凝时间减少0.8-1.2h,终凝时间减少1.1-1.5h。

[0062]

对比例4

[0063]

本对比例所述复合固化剂的制备方法和原料组成同实施例1,其区别仅在于,不添加所述生石膏。

[0064]

将本对比例所述固化剂应用于实施例1中工况下,应用中发现,桩体的完整性略有

降低,28d无侧限抗压强度略有降低,相比于对比文件1方案,降低幅度约2-4%,桩体完整性略有降低,但不明显。

[0065]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。