1.本发明属于耐火材料技术领域,尤其涉及一种利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法。

背景技术:

2.真空炉外精炼,炉外精炼炉使用轻质耐火浇注料,以减少耐火材料中的碳渗入钢水中。一般低碳镁碳轻质耐火浇注料含石墨在6%以下。再降低石墨含量会使低碳镁碳砖的热膨胀率上升,使用中易产生剥落,相关技术中,公开了一种耐火材料技术领域,尤其涉及镁铝尖晶石锡耐火浇注料,以下原料按照重量份数组成:35~45份骨料,35~55份粉料,3~5份助剂;所述骨料包括镁铝尖晶石、方镁石、氧化锡空心球、氧化锆铝空心球、碳化硅,重量比例为0.5:0.5:2:2;所述粉料包括α-al2o3粉、碳纳米管,重量比为5:1;所述助剂包括羧甲基纤维素、格来汉氏盐。本发明提供的镁铝尖晶石锡耐火浇注料,具有优良的机械强度,不易破裂,材质本身为轻质材料,减轻重量,不易脱落,并且空心材料的使用,增强了材料的保温性能。

3.但是,上述结构中还存在不足之处,通过上述结构虽然可以来制备镁铝尖晶石耐火浇注料,但是通过上述方法制备的镁铝尖晶石耐火浇注料的线性变化率和显气孔率较差,无法对其进行显示查看。

4.因此,有必要提供一种新的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法解决上述技术问题

技术实现要素:

5.本发明解决的技术问题是提供一种可以加强线性变化率和显气孔率,使得可以来对线性变化率和显气孔率进行查看的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法。

6.为解决上述技术问题,本发明提供的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法包括以下步骤:

7.s1、原料:

8.(1):镁铝尖晶石、mgo(氧化镁)、al2o3(氧化铝)和[c3h4o2]n(聚丙烯酸);

[0009]

s2、制备工序:

[0010]

(1).将上述s1中准备的[c3h4o2]n、al2o3和mgo的摩尔比均为1:1:2,基质料([c3h4o2]n、al2o3 mgo)的摩尔分数为20%、20%和90%,将所有原料放置到球磨罐中干混24h,然后在加入固体料质量的5%的水作为结合剂;

[0011]

(2).将上述(1)中混合好的物料放置到模具中,通过压力成型机进行成型,致使得到浇注料胚胎;

[0012]

(3).将上述(2)中得到到浇注料胚胎放置到烘干箱中进行干燥处理,然后放置到

高温重烧炉内进行烘干成型,最后在保温2h,致使得到成型的浇注料胚胎。

[0013]

作为本发明的进一步方案,所述压力成型机的压力为100-200mpa。

[0014]

作为本发明的进一步方案,所述烘干箱的温度为120℃,所述高温重烧炉的温度为1600℃。

[0015]

作为本发明的进一步方案,所述镁铝尖晶石的粒度为<74μm或所述镁铝尖晶石的粒度<177μm。

[0016]

与相关技术相比较,本发明提供的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法具有如下有益效果:

[0017]

本发明提供一种利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法:

[0018]

1、通过以镁铝尖晶石(粒度《177μum)为骨料,氧化镁(粒度《88μm)和氧化铝(粒度《44μm)为基质料,再添加固体料质量5%的水作结合剂,200mpa压力下成型,120心下充分干燥,高温重烧炉中16009c,持续2h烧成,可获得显气孔率较低和线变化率适宜的镁铝尖晶石质耐火材料。

附图说明

[0019]

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

[0020]

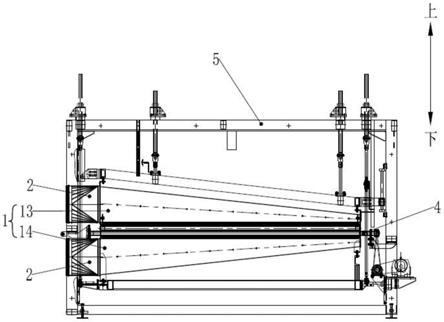

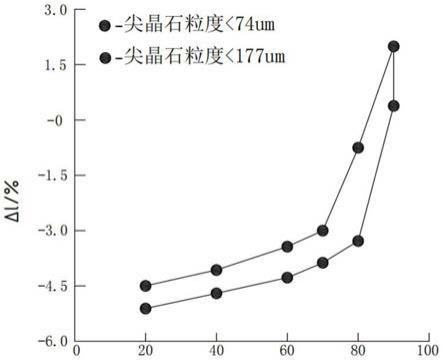

图1为本发明中镁铝尖晶石中粒度对浇注料线变化率的示意图;

[0021]

图2为本发明中镁铝尖晶石中粒度对浇注料线显气空率的示意图;

[0022]

图3为本发明中成型压力对浇注料线变化和显气孔率的示意图。

具体实施方式

[0023]

图1为本发明中镁铝尖晶石中粒度对浇注料线变化率的示意图;图2为本发明中镁铝尖晶石中粒度对浇注料线显气空率的示意图;图3为本发明中成型压力对浇注料线变化和显气孔率的示意图。利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法包括以下步骤:

[0024]

s1、原料:

[0025]

(1):镁铝尖晶石、mgo(氧化镁)、al2o3(氧化铝)和[c3h4o2]n(聚丙烯酸);

[0026]

s2、制备工序:

[0027]

(1).将上述s1中准备的[c3h4o2]n、al2o3和mgo的摩尔比均为1:1:2,基质料([c3h4o2]n、al2o3 mgo)的摩尔分数为20%、20%和90%,将所有原料放置到球磨罐中干混24h,然后在加入固体料质量的5%的水作为结合剂;

[0028]

(2).将上述(1)中混合好的物料放置到模具中,通过压力成型机进行成型,致使得到浇注料胚胎;

[0029]

(3).将上述(2)中得到到浇注料胚胎放置到烘干箱中进行干燥处理,然后放置到高温重烧炉内进行烘干成型,最后在保温2h,致使得到成型的浇注料胚胎。

[0030]

所述压力成型机的压力为100-200mpa。

[0031]

所述烘干箱的温度为120℃,所述高温重烧炉的温度为1600℃。

[0032]

所述镁铝尖晶石的粒度为<74μm或所述镁铝尖晶石的粒度<177μm。

[0033]

根据相关标准测量的线变化率和显气孔率用公式表示如下:

[0034][0035][0036]

其中:δl,pa分别为浇注料的线变化率、显气孔率%,l0,l1分别为浇注料烧结前后的长度mm,m1、m2和m3分别为干燥浇注料在空气中质量和饱和浇注料在煤油中质量和饱和浇注料在空气质量g;

[0037]

由图一可见,随着基质料摩尔分数的增加,浇注料的线变化率逐渐增大,当其达到90%时,浇注料的线变化率为正值,说明由于氧化镁和氧化铝间的反应所产生的体积膨胀,抵消了由于浇注料烧结所产生的收缩,当骨料粒度由74μm增大至177μm时,浇注料的线变化率明显增加,其线变化率由-3.09%增大至-0.92%.说明增加骨料粒度有利于抑制浇注料的烧结;

[0038]

由图2可见,随着基质料摩尔分数的增加,显气孔率逐渐增大,当其值在20%-70%时,浇注料的显气孔率变化较小,而当其大于70%时,显气孔率迅速增加,当骨料粒度由74μm增大至177μm时,浇注料的显气孔率增加,使其显气孔率由19.71%增大至23.69%,由此可知,增加骨料粒度有利于控制浇注料的线变化率,但显气孔率太高,一般来说难以满足实际使用要求,组成为e的浇注料具有较好的烧结性能,为了合成线变化率和显气孔率适宜的镁铝尖晶石质耐火材料,进一步考察了成型压力对e组成浇注料性能的影响;

[0039]

由图3可见,示出了成型压力对浇注料线变化率和显气孔率的影响,浇注料以镁铝尖晶石(粒度《177μm)为骨料,组成为e由图3可见,随着成型压力的增加,成型后浇注料的密度增加,因此,增加成型压力,不仅可以减小浇注料的显气孔率,还可以增加其线变化率,当成型压力由100mpa增加至200mpa时,浇注料的显气孔率由23.69%减小至16.48%,其线变化率由-0.92%增加至-0.42%,因此,采用镁铝尖晶石(粒度《177μm)为骨料,可以获得致密性良好和线变化率适宜的镁铝尖晶石质耐火材料。

[0040]

本发明提供的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法的工作原理如下:

[0041]

与相关技术相比较,本发明提供的利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法具有如下有益效果:

[0042]

本发明提供一种利用聚乳酸、氧化铝及含镁砂结合的刚玉-镁铝尖晶石耐火浇注料制备方法,通过以镁铝尖晶石(粒度《177μum)为骨料,氧化镁(粒度《88μm)和氧化铝(粒度《44μm)为基质料,再添加固体料质量5%的水作结合剂,200mpa压力下成型,120心下充分干燥,高温重烧炉中16009c,持续2h烧成,可获得显气孔率较低和线变化率适宜的镁铝尖晶石质耐火材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。