1.本发明属于金属注射成形的技术领域,涉及一种热固化实现金属注射成形复杂金属零部件的方法。

背景技术:

2.金属注射成形(mim)是一种将塑料注射成形与新型粉末冶金技术结合的近净成形技术,在金属粉末中添加粘结剂以使其具有一定流动性,注射进模具后成形,再脱除粘结剂并烧结得到强度较高、耐磨性好的金属制品。

3.由于金属注射成形兼具塑料注射成形与粉末冶金的优势,故而既可以生产形状复杂的金属零件,又可以最大限度地减少合金成分偏析,使得所制备金属复杂零部件的形状与性能能够做到同时兼顾。

4.目前的金属注射成形,常采用热塑性材料作为粘结剂,将金属粉末与粘结剂混合在160-180℃下密炼,获得喂料。而在后续的制作注射喂料和注射成形的过程中,需要将粘结剂加热至熔融状态,才能与粉末搅拌均匀,之后将熔融态的喂料注入模具中获得复杂形状。

5.例如,中国专利cn110919008a公开了一种金属注射成型工艺,包括以下具体步骤:a.配料;b.造粒;c.成型;d.脱脂;e.热脱;f.烧结;虽然并未考虑溶剂脱脂,但是其中的喂料制备工序复杂,需要高温密炼,金属粉末显然能够选择易氧化金属粉末,粘结剂选择的是热塑性材料,故而制备过程中会产生甲醛和金属粉末氧含量高的技术问题。

6.中国专利cn110919008a公开了粘结剂、金属注射成型用喂料、金属零部件及其制备方法,该粘结剂包括以下质量百分含量的组分:聚甲醛80.0%-95.0%、烯烃共聚物1.0%-10.0%、三元乙丙橡胶1.0%-10.0%、表面活性剂1.0%-5.0%和助剂0.1%-10.0%。该粘结剂选择中包含了能够在喂料制备和注射中产生甲醛的物质,粘结剂选择的也包含热塑性材料,密炼温度也高,流动性差。

7.中国专利cn106735237a公开了一种金属注射成型工艺,也需要高温密炼,30%,所述特殊粘结剂包括以下组分且各组分质量配比为:微晶蜡为:25%~35%,硬脂为:8%,高密度聚乙烯为:38%~42%,聚丙烯为:15%~29%;其中的粘结剂也包含热塑性材料,在喂料制备和注射中不仅需要加热浪费能源,而且成型方式也未考虑热固化成形。

8.中国专利cn102886520a公开了金属注射成型工艺,其中的黏结剂的成分为铁、钴和镍,显然采用了金属粉末作为粘结剂,故而注射过程中流动性差,成型的坯料脱除粘结剂的难度大,会有残余,影响复杂金属零部件的制备和性能的优化。

9.中国专利cn111629848a公开了金属注射成型的方法,虽然提到了多个插入件的成分为热固性材料,但是也提到了模塑料包括铜粉、钢粉或铝粉的成分选择;其中的插入件和模具共同构成了模塑料填充的腔壁,故而插入件和模具并不会熔渗到金属制品中,也就是说不会相粘结剂那样参与金属注射坯料的结构制备,后续的坯料从插入件和模具中脱出并未考虑脱脂会对坯料产生的空隙的影响,不仅制备工序复杂,成本高昂,而且热固性材料并

未起到粘结剂的作用。

10.综上,在制备喂料和注射成形的过程中,由于金属在粉末状态下比表面积大,在金属粉末活性较大,因此会与聚甲醛发生反应,产生甲醛,造成污染,并影响喂料的流动性;同时,一些活泼金属,如钛,对氧、碳等间隙元素高度敏感,在制作喂料与注射过程中都需要加热,从而发生副反应,更加剧了粉末氧化的风险。

11.此外,注射坯体在脱脂烧结前,常需要采用硝酸或草酸来脱除聚甲醛,增加了工艺流程。

12.因此,如何尽可能降低注射喂料脱脂烧结前成形步骤的处理温度并缩短工艺流程和降低生产成本具有十分重要的研究意义。

技术实现要素:

13.本发明解决的技术问题是现有技术中的金属注射成型过程中的粘结剂选择大多为热塑性材料,会发生甲醛副反应和活泼金属粉末的氧化,热能消耗多,对环境的影响大,传统脱脂效果差,制备的金属零部件形状和性能受限严重,操作难度大,传统制备方式不适合复杂金属零部件的工业大规模生产和推广。

14.为解决上述技术问题,本发明提供如下技术方案:

15.一种热固化实现金属注射成形复杂金属零部件的方法,所述方法包括如下步骤:

16.s1、注射浆料制备:将金属原料粉体和热固性材料、分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀的悬浮注射浆料;

17.s2、加热注射模具:将模具加热至50-120℃;

18.s3、坯体成形:将步骤s1中的悬浮注射浆料倒入注射机的料仓中,使悬浮注射浆料进入步骤s2中已经加热的模具中,浆料在模温作用下在模具内固化成形,得到块状注射坯体;

19.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂;

20.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,冷却后获得复杂形状的金属零部件。

21.优选地,所述步骤s1中的金属原料粉体为市售的各种不锈钢、铁基、硬质合金或钛合金粉末,5μm≤粉末粒径≤45μm,体积百分比为50-65vol.%。

22.优选地,所述步骤s1中的热固性材料为用于热固化的聚合物单体。

23.优选地,所述热固化的聚合物单体为酚醛树脂、脲醛树脂、三聚氰胺树脂、不饱和聚醛树脂、环氧树脂、有机硅树脂、聚氨酯或丙烯酸树脂,体积百分比为35-50vol.%。

24.优选地,所述步骤s1中的分散剂为油酸、聚乙二醇、聚甲基丙烯酸铵或丙酮,添加量为粉体与聚合物总质量的0.5-2wt.%。

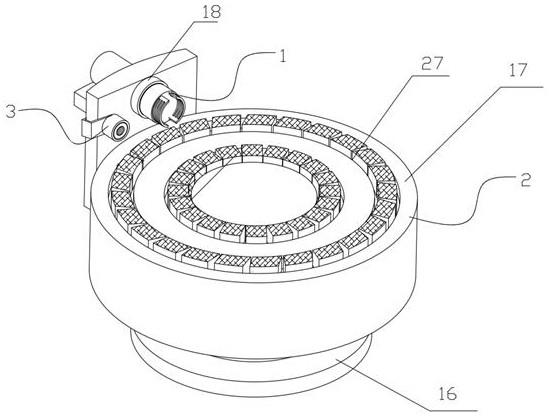

25.优选地,所述步骤s2中的加热方式为通过模温机加热。

26.优选地,所述步骤s3中使悬浮注射浆料进入步骤s2中已经加热的模具的方式为常温压力注射或借助螺杆推进浆料注入模具。

27.优选地,所述步骤s4中的脱脂和步骤s5中的烧结在脱脂烧结炉中依次进行。

28.优选地,所述步骤s4中的脱脂气氛为氩气或氮气,脱脂过程为先在230-350℃保温1.5-2.5h,再在450-650℃下保温2.5-5h。

29.优选地,所述步骤s4中的烧结温度为950-1350℃,烧结时间为2-5h。

30.本发明实施例提供的上述技术方案,至少具有如下有益效果:

31.上述方案中,本发明以热固性材料作为粘结剂,不需要制备喂料,不需要加热,只需要常温配制注射浆料且常温注射,节约了能约,降低了生产成本;且利用模温实现原位固化获得注射坯体,解决了传统的高温密炼和高温注射带来的能源消耗和环境问题。

32.由于传统工艺以聚甲醛基粘结剂150-180℃下密炼、注射,由于金属粉活性大,会使聚甲醛分解成甲醛造成环境污染并影响喂料流动性;而本发明中的粘结剂则是在室温下就是熔融态,不仅省去了高温密炼、高温注射过程,而且流动性较好,成型方式较好,副反应较少,不会造成环境污染。

33.本发明由于固化方式为热催化,注射浆料配制能够在常温下进行,注射成形过程在室温下通过常温压力注射或借助螺杆推进浆料来注射浆料,不仅大大提高了生产过程的安全性,也降低了操作难度和生产成本。

34.总之,本发明制备工艺简单,流程短,适用性强,脱脂效果好,残余粘结剂并不会影响制备的金属零部件形状和性能,操作难度低,适合复杂金属零部件的工业大规模生产和推广。

具体实施方式

35.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

36.实施例1

37.一种热固化实现金属注射成形复杂阶梯齿轮状金属零部件的方法,所述方法包括如下步骤:

38.s1、注射浆料制备:将60vol.%球形tc4钛合金粉(5-30μm)和40vol.%脲醛树脂的热固性材料、由0.5wt.%油酸和1wt.%丙酮组成的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

39.s2、加热注射模具:将模具加热至80℃;

40.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过常温压力注射或借助螺杆推进浆料使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

41.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为高纯氩气,脱脂过程为先在230-350℃保温1.5-2.5h,再在450-650℃下保温2.5-4.5h;

42.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为950-1350℃,烧结时间为2-5h,冷却后获得复杂阶梯齿轮状金属零部件。

43.实施例2

44.一种热固化实现金属注射成形复杂花纹的表壳状金属零部件的方法,所述方法包括如下步骤:

45.s1、注射浆料制备:将64vol.%316l不锈钢粉(5-10μm)和36vol.%不饱和聚醛树脂的热固性材料、0.8wt.%聚甲基丙烯酸铵的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

46.s2、加热注射模具:将模具加热至100℃;

47.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过借助螺杆推进浆料使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

48.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为氮气,脱脂过程为先在230℃保温2h,再在450℃下保温3.5h,随后在600℃下保温3h;

49.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为1230℃,烧结时间为4h,冷却后获得复杂花纹的表壳状金属零部件。

50.实施例3

51.一种热固化实现金属注射成形复杂螺纹状铣刀金属零部件的方法,所述方法包括如下步骤:

52.s1、注射浆料制备:将57vol.%的w18cr4v高速钢粉(5-15μm)和43vol.%丙烯酸树脂的热固性材料、由0.8wt.%油酸和0.3wt.%聚乙二醇组成的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

53.s2、加热注射模具:将模具加热至70℃;

54.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过常温压力注射使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

55.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为氮气,脱脂过程为先在350℃保温2h,再在650℃下保温5h;

56.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为1350℃,烧结时间为4h,冷却后获得复杂螺纹状铣刀金属零部件。

57.实施例4

58.一种热固化实现金属注射成形复杂锯齿状金属零部件的方法,所述方法包括如下步骤:

59.s1、注射浆料制备:将54vol.%铁素体不锈钢粉(5-17μm)和46vol.%酚醛树脂的热固性材料、由0.6wt.%聚乙二醇和1wt.%聚甲基丙烯酸铵组成的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

60.s2、加热注射模具:将模具加热至50℃;

61.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过常温压力注射使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

62.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为氩气,脱脂过程为先在280℃保温1.9h,再在490℃下保温3h;

63.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为1030℃,烧结时间为5h,冷却后获得复杂锯齿状金属零部件。

64.实施例5

65.一种热固化实现金属注射成形带内外螺纹的菱形状金属零部件的方法,所述方法包括如下步骤:

66.s1、注射浆料制备:将62vol.%铁基合金粉fe60(15-25μm)和38vol.%三聚氰胺树脂的热固性材料、由0.8wt.%油酸和0.4wt.%聚乙二醇组成的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

67.s2、加热注射模具:将模具加热至110℃;

68.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过常温压力注射或借助螺杆推进浆料使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

69.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为氩气或氮气,脱脂过程为先在320℃保温1.5h,再在620℃下保温2.5h,之后再在580℃下保温2.5h;

70.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为1100℃,烧结时间为3h,冷却后获得带内外螺纹的菱形状金属零部件。

71.实施例6

72.一种热固化实现金属注射成形带20个微型孔的齿轮状金属零部件的方法,所述方法包括如下步骤:

73.s1、注射浆料制备:将55vol.%镍基合金粉(25-43μm)和45vol.%聚氨酯的热固性材料、由0.7wt.%油酸和0.8wt.%丙酮组成的分散剂根据成形需求按比例混合,通过搅拌机搅拌方式进行打浆,获得均匀粉体悬浮注射浆料;

74.s2、加热注射模具:将模具加热至90℃;

75.s3、坯体成形:将步骤s1中的均匀粉体悬浮注射浆料倒入注射机的料仓中,通过常温压力注射或借助螺杆推进浆料使均匀粉体悬浮注射浆料进入步骤s2中已经加热的模具中,均匀粉体悬浮注射浆料在模温作用下在模具内固化成形,得到块状注射坯体;

76.s4、脱脂:将步骤s3得到的块状注射坯体进行脱脂,脱脂气氛为氩气或氮气,脱脂过程为先在300℃保温2.2h,再在500℃下保温4h;

77.s5、烧结:将步骤s4中脱脂后的块状注射坯体在进行真空、分压或气氛烧结,烧结温度为980℃,烧结时间为5h,冷却后获得带20个微型孔的齿轮状金属零部件。

78.上述方案中,本发明以热固性材料作为粘结剂,不需要制备喂料,不需要加热,只需要常温配制注射浆料且常温注射,节约了能约,降低了生产成本;且利用模温实现原位固化获得注射坯体,解决了传统的高温密炼和高温注射带来的能源消耗和环境问题。

79.由于传统工艺以聚甲醛基粘结剂150-180℃下密炼、注射,由于金属粉活性大,会使聚甲醛分解成甲醛造成环境污染并影响喂料流动性;而本发明中的粘结剂则是在室温下就是熔融态,不仅省去了高温密炼、高温注射过程,而且流动性较好,成型方式较好,副反应较少,不会造成环境污染。

80.本发明由于固化方式为热催化,注射浆料配制能够在常温下进行,注射成形过程在室温下通过机械方式注射浆料,不仅大大提高了生产过程的安全性,也降低了操作难度和生产成本。

81.总之,本发明制备工艺简单,流程短,适用性强,脱脂效果好,残余粘结剂并不会影响制备的金属零部件形状和性能,操作难度低,适合复杂金属零部件的工业大规模生产和推广。

82.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。