1.本发明属于铜合金的电镀技术领域,具体涉及一种铜镍硅合金的镀前处理方法及铜镍硅合金表面电镀银方法。

背景技术:

2.铜镍硅合金材料具有高强度、高弹性、中等导电性、抗应力松弛优良等特点,被广泛应用于精密继电器、高档开关等领域。在使用过程中,通常采用在铜镍硅合金表面镀一层金属覆盖层如镀银层的方法来进一步提高其性能。

3.在镀覆层时,为了提高覆层与铜镍硅合金之间的结合力,通常需要对铜镍硅合金进行镀前处理如去除油污、酸洗去除表面氧化皮等。铜镍硅合金在进行酸洗时,所用酸通常为环保酸、硫酸等酸,铜元素与酸的反应速度快,镍元素与酸反应速度慢,硅元素几乎不与酸发生反应。随着铜元素与酸反应溶解,金属镍与硅逐渐在零件表面析出蓄积,合金表面逐渐被黑色膜层覆盖。因此为去除表面的黑色膜层,在酸洗后需要采用主要由硝酸和氢氟酸组成的混酸清洗。在清洗过程中,反应剧烈且产生大量黄色浓烟废气。若废气处理不当,直接危害作业人员的健康,并造成大气环境污染;而且剧烈的反应直接影响零部件的加工尺寸。

技术实现要素:

4.本发明的目的在于提供一种铜镍硅合金的镀前处理方法,该方法无污染并且不会影响零部件的加工尺寸。

5.本发明的第二个目的在于提供一种铜镍硅合金表面电镀银方法,能够有效提高铜镍硅合金与镀银层之间的结合力。

6.为实现上述目的,本发明采用的技术方案为:

7.一种铜镍硅合金的镀前处理方法,包括以下步骤:将酸洗去除氧化皮后的铜镍硅合金基材进行磁力抛光,磁力抛光所用抛光液由水和抛光用组合物组成,所述抛光用组合物由以下质量百分比的组分组成:葡萄糖8-10%,碳酸氢钠30-35%,硫酸氢钠35-40%,氟化钠15-20%。

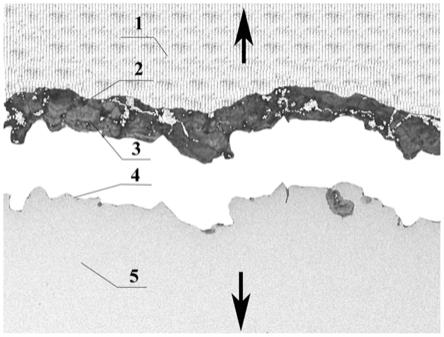

8.在酸洗去除氧化皮时,铜元素与酸反应速度快,镍元素与酸反应速度慢,硅元素几乎不与酸发生反应,随着铜元素与酸反应溶解,金属镍与硅逐渐在零件表面析出蓄积,零件表面逐渐被黑色膜层覆盖,进而会影响后续镀层的结合。在抛光液中进行的磁力抛光通过去除蓄积在表面的镍和硅,露出洁净、活性基材,从而避免后期镀银时出现起泡、起皮、银层剥离等结合力不良的现象。

9.采用磁力抛光是通过物理摩擦作用去除表面大量杂质颗粒(金属镍和硅)。抛光液中的碳酸氢钠、硫酸氢钠等成分起到降低酸性,稳定ph值的作用,既能保持溶液弱酸性,又能避免杂质分子继续析出;抛光液中的氟化钠、葡萄糖等成分通过化学反应与络合作用去

除基体剩余的杂质分子。

10.酸洗去除氧化皮时可以使用硝酸、硫酸等强酸或环保酸,优选使用环保酸,能够对有效去除氧化铜、碱式碳酸铜即可。优选酸洗时间为1~4min。

11.由于铜镍硅合金基材在转移运输过程中表面还可能被油渍污染,酸洗去除氧化皮之前可视情况对铜镍硅合金基材进行清洗以去除表面油渍。清洗可以采用常温除油粉或者脱脂除油试剂的溶液(能够进行乳化和皂化反应即可)对铜镍硅合金基材表面的油污进行清洗,清洗时间可根据表面油污情况而定,清洗干净即可;还可以在酸洗时在酸中添加除油试剂,同时实现除油以及去除氧化皮。

12.优选的,所用抛光液中抛光用组合物总的浓度为60~120g/l。

13.通过对磁力抛光的工艺的调整进一步保证铜镍硅合金表面的清洁程度合适,优选的所述磁力抛光的抛光频率为50~70hz,时间为5min~10min。

14.其中铜镍硅合金基材可以为由铜镍硅合金加工成的各种尺寸的工件,也可以为未加工的铜镍硅合金。所用铜镍硅合金基材为市售的铜镍硅合金,由以下质量百分比的元素组成:2.2~4.2%的镍,0.25~1.2%的硅,0.05~0.3%的镁,余量为铜及不可避免的杂质。

15.本发明在铜镍硅合金表面电镀银方法采用的技术方案为:

16.一种铜镍硅合金表面电镀银方法,包括以下步骤:

17.(1)镀前处理:将酸洗去除氧化皮后的铜镍硅合金基材进行磁力抛光;所述磁力抛光所用抛光液由水和抛光用组合物组成,所述抛光用组合物由以下质量百分比的组分组成:葡萄糖8-10%,碳酸氢钠30-35%,硫酸氢钠35-40%,氟化钠15-20%;

18.(2)电镀银:先镀铜,再镀银。

19.基于本发明的镀前处理方法,在电镀银之前铜镍硅合金基材表面已被清洗干净,并且在镀银之前预镀过镀层(预镀铜层),有效提高了镀银层与铜镍硅合金基材之间的结合力,保证了镀银质量。

20.优选的,步骤(1)中,所述抛光液中抛光用组合物总的浓度为60~120g/l。

21.由于在磁力抛光后在进行后续镀覆层处理前,在工序间铜镍硅合金基材表面可能会再次产生氧化膜,优选的,步骤(1)中,磁力抛光后酸洗去除工序间产生的氧化膜。更优选的,酸洗用酸为盐酸,所用盐酸的浓度为580~600ml/l,清洗的时间为30s~1min。

22.预镀铜、镀银所用的电镀工艺以及厚度均可以根据实际进行调整。优选的,本发明采用的电镀工艺为:镀铜时的电流密度为0.8~1.5a/dm2,时间为10~20min;所用镀液中氰化铜的浓度为35~42g/l,氰化钠的浓度为46~60g/l。

23.镀银包括预镀银和镀银,预镀银的时间为5~15s,镀银的时间为20~30min;预镀银时的电流密度为1.2~2.0a/dm2,所用镀液中氰化银的浓度为2~6g/l,氰化钠的浓度为46~60g/l;镀银时的电流密度为0.8~1.5a/dm2,所用镀液中氰化银的浓度为30~40g/l,氰化钾的浓度为120~150g/l。预镀银时铜镍硅合金基材带电入槽。预镀银能够防止在铜镍硅合金基材表面置换出结晶粗糙、附着力差的银层。

24.预镀铜在室温下进行,预镀银的温度为20-40℃,镀银的温度为20~30℃。

附图说明

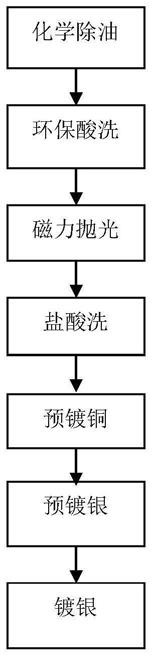

25.图1为本发明的实施例2的铜镍硅合金的镀银工艺流程图。

具体实施方式

26.下面结合实施例及附图对本发明作进一步解释说明。

27.以下实施例中所用铜镍硅合金为c70250合金,由以下质量百分比的组分组成:96.2%的cu,3%的ni,0.65%的si,0.15%的mg。

28.一、铜镍硅合金的镀前处理方法的实施例

29.实施例1

30.本实施例的铜镍硅合金的镀前处理方法,包括以下步骤:

31.(1)将铜镍硅合金零件于常温除油粉的水溶液中清洗,清洗时将零件上下摆动2~3次,使铜镍硅合金零件的内腔或盲孔得到有效清洗;

32.(2)将清洗干净的铜镍硅合金零件于环保酸溶液中清洗1~4min;之后将铜镍硅合金零件在酸盐溶液中进行磁力抛光去除零件表面的金属杂质镍和硅,酸盐溶液由水和抛光用组合物组成,抛光用组合物以下质量百分比的组分组成:葡萄糖8%,碳酸氢钠34%,硫酸氢钠39%,氟化钠19%,酸盐溶液中抛光用组合物的总的浓度为100g/l;磁力抛光的频率为60hz,时间为8min。

33.经过以上前处理后,视情况将铜镍硅合金零件于浓度为580~600ml/l的盐酸中清洗30s~1min,以去除工序间产生的氧化膜,之后采用现有的工艺在铜镍硅合金零件表面镀所需要的金属覆盖层。

34.二、铜镍硅合金表面电镀银方法的实施例

35.实施例2

36.本实施例的铜镍硅合金表面电镀银方法,其流程如图1所示,具体包括以下步骤:

37.(1)将铜镍硅合金零件于常温除油粉的水溶液中清洗,清洗时将零件上下摆动2~3次,使铜镍硅合金零件的内腔或盲孔得到有效清洗;

38.(2)将清洗干净的铜镍硅合金零件于环保酸溶液中清洗1~4min;之后将铜镍硅合计零件在酸盐溶液中进行磁力抛光去除零件表面的金属杂质镍和硅,酸盐溶液酸盐溶液由水和抛光用组合物组成,抛光用组合物以下质量百分比的组分组成::葡萄糖8%,碳酸氢钠35%,硫酸氢钠40%,氟化钠17%,酸盐溶液中抛光用组合物的总的浓度为90g/l;磁力抛光的频率为60hz,时间为8min;

39.在其他实施情形下,可调整总浓度为80、120g/l等。磁力抛光调整可调整为70hz,5min;或者50hz,10min等。

40.(3)之后将铜镍硅合金零件于浓度为590ml/l的盐酸溶液中清洗30s~1min,以去除表面的氧化膜;

41.(4)之后在室温下对铜镍硅合金零件进行预镀铜处理,电流密度为1.0a/dm2,时间为15min;所用镀液为氰化铜和氰化钠的混合溶液,其中氰化铜的浓度为38g/l,氰化钠的浓度为52g/l;

42.(5)然后在室温下对铜镍硅合金零件进行预镀银处理,电流密度为1.5a/dm2,时间为10s,温度为30℃;所用镀液为氰化银和氰化钾的混合溶液,其中氰化银的浓度为4g/l,氰化钾的浓度为130g/l;预镀银时铜镍硅合金基材带电入槽;

43.(6)最后进行镀银,电流密度为1.0a/dm2,时间为25min,温度为25℃;所用镀液为氰化银和氰化钾的混合溶液,其中氰化银的浓度为35g/l,氰化钾的浓度为140g/l。

44.实施例3

45.本实施例的铜镍硅合金表面电镀银方法的过程基本与实施例2相同,区别仅在于:

46.步骤(4)中预镀铜时所用电流密度为1.2a/dm2,时间为14min;所用镀液中氰化铜的浓度为37g/l,氰化钠的浓度为55g/l;

47.步骤(5)中预镀银时所用电流密度为1.6a/dm2,时间为8s;所用镀液中氰化银的浓度为3g/l,氰化钾的浓度为125g/l;

48.步骤(6)中镀银时所用电流密度为0.9a/dm2,时间为26min;所用镀液中氰化银的浓度为36g/l,氰化钾的浓度为135g/l。

49.实施例4

50.本实施例的铜镍硅合金表面电镀银方法的过程基本与实施例2相同,区别仅在于:

51.步骤(4)中预镀铜时所用电流密度为0.9a/dm2,时间为16min;所用镀液中氰化铜的浓度为38g/l,氰化钠的浓度为56g/l;

52.步骤(5)中预镀银时所用电流密度为1.7a/dm2,时间为6s;所用镀液中氰化银的浓度为5g/l,氰化钠的浓度为129g/l;

53.步骤(6)中镀银时所用电流密度为1.2a/dm2,时间为22min;所用镀液中氰化银的浓度为38g/l,氰化钾的浓度为137g/l。

54.在本发明的铜镍硅合金表面电镀银方法的其他实施例中,可以选择以下组成的磁力抛光用组合物,可获得与实施例2~4基本相当的效果。

55.配方1:9%葡萄糖、33%碳酸氢钠、39%硫酸氢钠、19%氟化钠。

56.配方2:8%葡萄糖、34%碳酸氢钠、38%硫酸氢钠、20%氟化钠。

57.配方3:10%葡萄糖、34%碳酸氢钠、40%硫酸氢钠、16%氟化钠。

58.三、对比例部分

59.本对比例的铜镍硅合金的镀银工艺,基本与实施例2相同,区别仅在于,步骤(2)中磁力抛光时所用抛光液为5%硝酸溶液。

60.四、试验例部分

61.本试验例对实施例2~4以及对比例1中的零件的镀银层与零件之间的结合性能进行了测试,测试方法为:烘箱将零件加热到250℃,保温2小时,然后放入室温中冷却,观察零部件表面银层是否有起泡、起皮、银层剥离等现象。

62.测试结果表明实施例2~4镀银零件无起泡、起皮、银层剥离等现象,银层结合力良好;而对比例的镀银零件出现密集型针孔大小起泡现象,结合力不合格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。