1.本发明涉及一种镁锂合金蒙皮表面防腐处理方法,具体涉及镁锂合金蒙皮化学转化-溶胶凝胶复合处理方法,属于镁锂合金表面防护技术领域。

背景技术:

2.镁锂合金材料密度约为1.3-1.5g/cm3,为目前最轻的金属结构材料,且具有比强度和比刚度高、电磁屏蔽性好、良好的阻尼减振性能、塑性好、比强度和比模量高、低温韧性好、对缺口不敏感、各向异性不明显、良好的耐冲击、突出的减震性能、良好的机械加工、冷成型和可焊接能力等特点。采用镁锂合金蒙皮替代传统的铝合金蒙皮,是实现航天器实现结构轻量化、高稳定性的有效手段。

3.但是,镁锂合金活泼的化学性质,使其相对于铝合金和普通镁合金具有更高的腐蚀风险,极大地限制了其航天器上的应用。镁锂合金主要元素组成为mg、li,其中li元素的含量约10%。li元素的电极电位为-3.04v,mg元素的电极电位为-2.37v,两种元素的化学性质均较为活泼,且li元素的化学活泼性要高于mg元素。镁锂合金一旦发生腐蚀,一方面腐蚀点会影响产品结构强度,另一方面腐蚀产物作为一种隐性的多余物,使其造成潜在风险,甚至造成电子产品的短路。因此,镁锂合金蒙皮产品表面必须进行防腐处理。

4.目前,针对镁锂合金结构件表面制备防腐涂层的技术途径主要包括有机涂层、化学转化、电镀/化学镀、热喷涂/冷喷涂、微弧氧化等。有机涂层在真空条件下易挥发,且耐磨性较差,在产品装配集成过程中受到摩擦容易脱落;电镀/化学镀及微弧氧化对产品构型要求较高,不适用于大型薄壁镁锂合金蒙皮产品,且化学镀膜层本身耐蚀性较差,一般不作为防腐膜单独使用;热喷涂/冷喷涂所制备的涂层厚度较大,且容易造成镁锂合金蒙皮产生变形等行为。

技术实现要素:

5.本发明所解决的技术问题是:本发明提供了一种镁锂合金化学转化-溶胶凝胶复合膜制备方法,本发明膜层表面完整、致密、结合力好,无分层及开裂现象,抗腐蚀性能优异,同时还具有良好的阻燃性能、热循环性能以及燃烧产物有害气体少、真空质量损失小、耐溶剂性能好等优点,适宜应用镁锂合金表面的腐蚀防护。

6.本发明所采用的技术方案如下:一种镁锂合金蒙皮表面防腐处理方法,其特征在于,在镁锂合金表面制备化学转化-溶胶凝胶复合膜层,具体制备步骤如下:

7.对镁锂合金蒙皮表面进行碱洗,碱洗完成后将镁锂合金从溶液中取出,将得到的镁锂合金蒙皮表面上残留的溶液用去离子水清洗;

8.对镁锂合金蒙皮表面进行酸洗处理,酸洗完成后将镁锂合金蒙皮从溶液中取出,将得到的镁锂合金蒙皮表面上残留的溶液用去离子水清洗;

9.对镁锂合金蒙皮表面进行化学转化膜层制备,完成后将镁锂合金蒙皮从溶液中取出;

10.将制备化学转化膜层后的镁锂合金蒙皮放入烘箱中进行热处理;

11.在热处理后的镁铝合金蒙皮表面进行溶胶凝胶膜层制备。

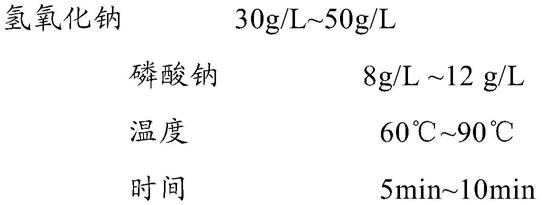

12.碱洗溶液中包括氢氧化钠30g/l~50g/l,磷酸钠8g/l~12g/l;碱洗时温度为60℃~90℃,碱洗时长为5min~10min。

13.酸洗溶液中包括hno

3 60ml/l~80ml/l;酸洗的温度为20℃~30℃,酸洗时间为10s~20s。

14.化学转化膜制备中使用的化学溶液包括:navo

3 10g/l~50g/l,制备温度为20℃~30℃,制备时间为5min~15min。

15.热处理的温度为80~100℃,热处理时间为2h。

16.所述溶胶凝胶膜层的具体制备步骤包含:配制溶胶,在制备化学转化膜层后的镁铝合金蒙皮表面涂覆溶胶后,进行干燥固化。

17.配制溶胶的具体步骤如下:

18.步骤7.1、配制改性硅溶胶,包括:

19.配制含氨基的有机硅烷和醇的混合溶液,其中有机硅氧烷与醇的体积比例为1:2~2:1;

20.在设定的温度和速率搅拌条件下,将去离子水加入配制的混合溶液中,并进行持续搅拌2h,去离子水和混合溶液的体积比为1:5~1:8,搅拌温度维持5℃~60℃;搅拌速率维持100~400r/min;

21.步骤7.2、配制金属醇盐溶胶,包括:

22.配制醇和水的混合溶液,其中,水采用去离子水,醇和水的体积比比例为5:1~10:1;

23.在设定的温度和速率搅拌条件下,将催化剂加入醇和水的混合溶液,并进行持续搅拌;所加入催化剂与醇水溶剂体积比为2:1~7:1;搅拌温度维持5℃~60℃;搅拌速率为100r/min~400r/min;搅拌时间维持5min~10min;

24.在设定的温度和速率搅拌条件下,将金属醇盐缓慢倒入加入催化剂后的醇和水的混合溶液中,并进行持续搅拌;所加入金属醇盐与混合溶液体积比为0.5:1~2:1;搅拌温度为5℃~60℃;搅拌速度为300r/min~800r/min;搅拌时间为0.5h~6h;

25.步骤7.3、配制有机-无机杂化溶胶,包括:

26.将步骤7.2配制的金属醇盐溶胶缓慢加入到步骤7.1配制的硅溶胶中,并进行持续搅拌;所加入金属醇盐溶胶与硅溶胶体积比为1:10~1:2;搅拌温度为5℃~60℃;搅拌速度为400~1000r/min;搅拌时间为0.5h~3h;

27.在设定的温度和速率搅拌条件下,将含有有机缓释剂加入混合溶胶中,并进行持续搅拌;所加入缓蚀剂与混合溶胶质量比为0.01wt.%~0.5wt.%;搅拌温度维持5℃~60℃;搅拌速率为400r/min~1000r/min,500r/min~700r/min;搅拌时间为0.5h~3h。

28.配制溶胶的具体步骤如下:涂覆溶胶的方法为:

29.采用喷涂法或涂刷法制备膜层,膜层厚度控制在0.5μm~20μm之间;涂覆次数控制在1次~3次之间,每次涂覆之间间隔10min~15min。

30.干燥固化的方法如下:

31.涂覆后的镁锂合金蒙皮首先在室温下自然干燥10min~30min,随后将镁锂合金蒙

皮放置于空气炉中加热至70℃~120℃、固化1h~10h,然后随炉冷却至室温,取出镁锂合金蒙皮。

32.干燥固化的方法如下:干燥固化的固化温度优选80℃~110℃;固化时间优选2h~8h。

33.本发明与现有技术相比的有益效果是:

34.(1)本发明在镁锂合金表面制备的化学转化自修复膜层为致密的富钒氧化物膜层。厚度为2~3μm的,在镁锂合金表面可以起到防止腐蚀点产生及腐蚀修复的功能,可显著提高镁锂合金的防腐性能。同时,粗糙的氧化物膜层表面,还可显著提高后续溶胶凝胶膜层的结合力,为复合膜层的制备奠定基础。

35.(2)本发明采用navo3溶液在镁锂合金表面制备一层化学转化自修复膜层,避免了传统的cr

6

有毒化学离子的引入,环境友好,绿色无污染。

36.(3)本发明制备的溶胶凝胶膜层采用有机缓释剂改性碱性有机-无机杂化溶胶凝胶体系,利用硅烷偶联剂本身的碱性进行水解-缩合反应形成有机-无机杂化溶胶,避免传统质子酸催化剂的添加造成镁锂合金的腐蚀。在此基础上,通过有机耐蚀剂改性进一步提高溶胶凝胶膜层的防护效果。

37.(4)本发明所制备的溶胶凝胶膜层制备工艺简单,施工性能好,可通过喷涂、刷涂等方式实现,并具有良好的低温固化性能,环境友好。膜层表面完整、致密、结合力好,无分层及开裂现象,抗腐蚀性能优异,同时还具有良好的阻燃性能、热循环性能、阻燃性能好、燃烧产物有害气体少、真空质量损失小、耐溶剂性能好等优点,可为镁锂合金表面提供腐蚀防护。

38.(5)采用本发明所述一种镁锂合金蒙皮表面防腐处理方法处理后的镁锂合金耐腐蚀性能优异。参照gb/t1771-2007《色漆和清漆耐中性盐雾性能》测试标准,本发明方法处理后,镁锂合金盐雾条件下试验≥96h表面无腐蚀。参照gb/t 1740-2007《漆膜耐湿热测定法》测试标准,本发明方法处理后,镁锂合金湿热条件下试验≥500h表面无腐蚀。

39.(6)采用本发明所述方法在镁锂合金表面制备的化学转化-溶胶凝胶膜层常压热循环性能良好。参照q/w177.1a-2008 ks-z《白漆热控涂层规范》、gjb 2704a-2015《航天器热控涂层通用规范》、gjb 2502.8-2006《航天器热控涂层试验方法第8部分:热循环试验》,本发明膜层在正常大气压环境下经过-196℃~ 100℃的100次热循环后,外观完好,不起皮、不起泡、不开裂、不脱落。

40.(7)溶胶凝胶方法具有耐蚀性好,施工性能好,环境友好等优点,是一种极具有应用前景的防腐蚀方法。但是,迄今为止,溶胶凝胶涂层的实用技术仅限于玻璃、铝合金等耐蚀性基材,在镁合金表面应用极少。这是因为溶胶凝胶膜层在制备过程中会加入酸来促进水解和缩合过程,而这些质子酸的加入会造成镁合金表面腐蚀。对于化学性质更为活泼的镁锂合金,在刷涂溶胶凝胶溶液的瞬间,就会有大量腐蚀点产生。

附图说明

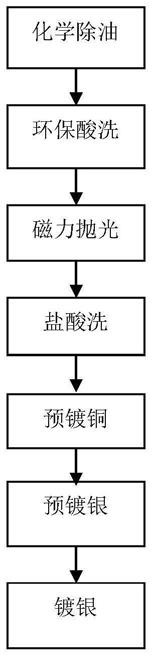

41.图1为本发明的方法流程图。

具体实施方式

42.以下结合实施例对本发明作进一步说明。

43.本发明提供了一种镁锂合金化学转化-溶胶凝胶复合膜制备方法。首先利用氟化物在镁锂合金表面形成一层均匀的氟化镁耐蚀层,再在表面刷涂碱性溶胶凝胶膜,进一步提高基材的耐蚀性能。本发明所制备的化学转化-溶胶凝胶复合膜层环境友好、施工性能好,适用于大型镁锂合金蒙皮表面的腐蚀防护。

44.如图1所示,一种镁锂合金蒙皮表面防腐处理方法包括在镁锂合金表面制备化学转化-溶胶凝胶复合膜层。

45.所述的化学转化膜层的具体制备步骤包括镁锂合金碱洗、水洗、酸洗、水洗、化学转化膜生成、热处理。

46.(1)对镁锂合金材料表面进行前处理,碱洗溶液配方及操作条件如下:

[0047][0048]

碱洗完成后将镁锂合金从溶液中取出;

[0049]

(2)将步骤(1)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0050]

(3)将步骤(2)得到的镁锂合金材料表面进行酸洗处理,酸洗溶液配方及操作条件如下:

[0051]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60ml/l~80ml/l

[0052]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20℃~30℃

[0053]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10s~20s

[0054]

酸洗完成后将镁锂合金从溶液中取出;

[0055]

(4)将步骤(3)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0056]

(5)将步骤(4)镁锂合金材料表面进行化学转化膜制备,化学溶液配方及操作条件如下:

[0057]

navo3ꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l~50g/l

[0058]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20℃~30℃

[0059]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5min~15min

[0060]

完成后将镁锂合金从溶液中取出;

[0061]

(6)将步骤(5)镁锂合金材料放入烘箱中热处理,热处理温度为80~100℃,热处理时间为2h。

[0062]

所述的溶胶凝胶膜层的具体制备步骤包含溶胶配置、溶胶涂覆、干燥固化三个部分。

[0063]

(1)溶胶配制

[0064]

i.改性硅溶胶的配置:

[0065]

①

配置含氨基的有机硅烷(选自kh550、kbm603、kbm-602、y-5691等,或其混合物)

和醇(选自甲醇、乙醇、乙二醇、正丙醇,等)的混合溶液,其中有机硅氧烷与醇的体积比例为1:2~2:1,优选1:1;

[0066]

②

在一定温度和速率搅拌条件下,将去离子水加入步骤

①

配置的混合溶液中,并进行持续搅拌2h,去离子水和混合溶液的体积比为1:5~1:8,优选1:6~1:7,搅拌温度维持5℃~60℃,优选15℃~50℃;搅拌速率维持100~400r/min,优选200~300r/min;

[0067]

ii.金属醇盐溶胶的配制:

[0068]

①

配制醇和水的混合溶液,其中醇(选自甲醇、乙醇、乙二醇、正丙醇等),水采用去离子水,醇和水的体积比比例为5:1~10:1,优选8:1~10:1;

[0069]

②

在一定温度和速率搅拌条件下,将催化剂(选自乙酰丙酮、乙酰乙酸乙酯等)加入醇和水的混合溶液,并进行持续搅拌;所加入催化剂与醇水溶剂体积比为2:1~7:1,优选体积比为3:1~4:1搅拌温度维持5℃~60℃,优选15℃~50℃;搅拌速率维持100r/min~400r/min,优选200r/min~300r/min;搅拌时间维持5min~10min;

[0070]

③

在一定温度和速率搅拌条件下,将金属醇盐(选自钛酸四正丁酯、钛酸四正丁酯、丙三醇钛、丙醇锆、正丙醇锆、正丁醇锆、丙醇铪、正丁醇铪、正丙醇钇等)缓慢倒入上述混合溶液,并进行持续搅拌;所加入金属醇盐与混合溶液体积比为0.5:1~2:1,优选体积比为1:1~2:1;搅拌温度维持5℃~60℃,优选15℃~50℃;搅拌速度维持300r/min~800r/min,优选400r/min~500r/min;搅拌时间维持0.5h~6h,优选1~4h;

[0071]

iii.有机-无机杂化溶胶制备及改性

[0072]

①

将步骤ⅱ中配置的金属醇盐溶胶缓慢加入步骤ⅰ中配置的硅溶胶,并进行持续搅拌;所加入金属醇盐溶胶与硅溶胶体积比为1:10~1:2,优选体积比为1:8~1:4;搅拌温度维持5℃~60℃,优选15℃~50℃;搅拌速度维持400~1000r/min,优选500~700r/min;搅拌时间维持0.5h~3h,优选1~2h;

[0073]

②

在一定温度和速率搅拌条件下,将含有有机缓释剂(选自8-羟基喹啉、席夫碱、2-羟基苯乙酮、丹皮酚等)加入上述混合溶胶,并进行持续搅拌;所加入缓蚀剂与混合溶胶质量比为0.01wt.%~0.5wt.%,优选质量比为0.05wt.%~0.25wt.%;搅拌温度维持5℃~60℃,优选15℃~50℃;搅拌速率维持400r/min~1000r/min,优选500r/min~700r/min;搅拌时间维持0.5h~3h,优选1h~2h。

[0074]

(2)溶胶涂覆

[0075]

采用喷涂法或涂刷法制备膜层,膜层厚度根据实际需要控制在0.5μm~20μm之间;涂覆次数实际需要控制在1次~3次之间,每次涂覆之间间隔10min~15min。

[0076]

(3)干燥固化

[0077]

涂覆后的金属试片首先在室温下自然干燥10min~30min待溶胶充分平整,随后将其放置于空气炉中加热至70℃~120℃固化1h~10h,然后随炉冷却至室温,取出试片;固化温度优选80℃~110℃;固化时间优选2h~8h。

[0078]

实施例1:

[0079]

(1)对镁锂合金材料表面进行前处理,碱洗溶液配方及操作条件如下:

[0080][0081]

碱洗完成后将镁锂合金从溶液中取出;

[0082]

(2)将步骤(1)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0083]

(3)将步骤(2)得到的镁锂合金材料表面进行酸洗处理,酸洗溶液配方及操作条件如下:

[0084]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60ml/l

[0085]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20℃

[0086]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10s

[0087]

酸洗完成后将镁锂合金从溶液中取出;

[0088]

(4)将步骤(3)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0089]

(5)将步骤(4)镁锂合金材料表面进行化学转化膜制备,化学溶液配方及操作条件如下:

[0090]

navo3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l

[0091]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20℃

[0092]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5min

[0093]

完成后将镁锂合金从溶液中取出;

[0094]

(6)将步骤(5)镁锂合金材料放入烘箱中热处理,热处理温度为100℃,热处理时间为2h。

[0095]

(7)溶胶配制

[0096]

将170ml无水乙醇和170ml kh550倒入烧杯中进行混合,室温下以200r/min速率搅拌均匀;将68ml去离子水缓慢倒入上述混合溶液,以原设定速率继续搅拌2h,得到硅溶胶。

[0097]

将10ml无水乙醇、去离子水2ml和36ml乙酰丙酮混合,室温下以200r/min速率搅拌均匀;并在搅拌条件下,将48ml正丙醇锆缓慢倒入上述混合溶液,以300r/min速率继续搅拌2h,得到锆溶胶。

[0098]

将锆溶胶缓慢倒入硅溶胶,室温下500r/min速率搅拌1h;将0.5g 8-羟基喹啉加入上述混合溶液中,以原设定速率继续搅拌2h,得到所需溶胶。

[0099]

(8)溶胶涂覆

[0100]

采用涂刷法制备膜层,膜层厚度控制在0.5μm,涂覆2次,两次涂覆间隔10min。

[0101]

(9)干燥固化

[0102]

涂覆后的镁锂合金试样室温下干燥30min,随后将其放置于空气炉中70℃加热1h,然后随炉冷却至室温,取出试片。

[0103]

实施例2:

[0104]

(1)对镁锂合金材料表面进行前处理,碱洗溶液配方及操作条件如下:

[0105][0106]

碱洗完成后将镁锂合金从溶液中取出;

[0107]

(2)将步骤(1)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0108]

(3)将步骤(2)得到的镁锂合金材料表面进行酸洗处理,酸洗溶液配方及操作条件如下:

[0109]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80ml/l

[0110]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30℃

[0111]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20s

[0112]

酸洗完成后将镁锂合金从溶液中取出;

[0113]

(4)将步骤(3)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0114]

(5)将步骤(4)镁锂合金材料表面进行化学转化膜制备,化学溶液配方及操作条件如下:

[0115]

navo3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50g/l

[0116]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30℃

[0117]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15min

[0118]

完成后将镁锂合金从溶液中取出;

[0119]

(6)将步骤(5)镁锂合金材料放入烘箱中热处理,热处理温度为100℃,热处理时间为2h。

[0120]

(7)溶胶配制

[0121]

将170ml无水乙醇和170mlkh550倒入烧杯中进行混合,室温下以300r/min速率搅拌均匀;将42.5ml去离子水缓慢倒入上述混合溶液,以原设定速率继续搅拌2h,得到硅溶胶。

[0122]

将10ml无水乙醇、去离子水1ml和77ml乙酰丙酮混合,室温下以300r/min速率搅拌均匀;并在搅拌条件下,将176ml正丙醇锆缓慢倒入上述混合溶液,以800r/min速率继续搅拌4h,得到锆溶胶。

[0123]

将锆溶胶缓慢倒入硅溶胶,60℃温度下700r/min速率搅拌2h;将1g 8-羟基喹啉加入上述混合溶液中,以原设定速率继续搅拌2h,得到所需溶胶。

[0124]

(8)溶胶涂覆

[0125]

采用涂刷法制备膜层,膜层厚度控制在20μm,涂覆3次,两次涂覆间隔15min。

[0126]

(9)干燥固化

[0127]

涂覆后的镁锂合金试样室温下干燥30min,随后将其放置于空气炉中120℃加热8h,然后随炉冷却至室温,取出试片。

[0128]

实施例3:

[0129]

(1)对镁锂合金材料表面进行前处理,碱洗溶液配方及操作条件如下:

[0130][0131][0132]

碱洗完成后将镁锂合金从溶液中取出;

[0133]

(2)将步骤(1)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0134]

(3)将步骤(2)得到的镁锂合金材料表面进行酸洗处理,酸洗溶液配方及操作条件如下:

[0135]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70ml/l

[0136]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25℃

[0137]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10s

[0138]

酸洗完成后将镁锂合金从溶液中取出;

[0139]

(4)将步骤(3)得到的镁锂合金材料表面上残留的溶液用去离子水清洗;

[0140]

(5)将步骤(4)镁锂合金材料表面进行化学转化膜制备,化学溶液配方及操作条件如下:

[0141]

navo3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30g/l

[0142]

温度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25℃

[0143]

时间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10min

[0144]

完成后将镁锂合金从溶液中取出;

[0145]

(6)将步骤(5)镁锂合金材料放入烘箱中热处理,热处理温度为100℃,热处理时间为2h。

[0146]

(7)溶胶配制

[0147]

将170ml无水乙醇和170mlkh550倒入烧杯中进行混合,室温下以200r/min速率搅拌均匀;将50ml去离子水缓慢倒入上述混合溶液,以原设定速率继续搅拌2h,得到硅溶胶。

[0148]

将10ml无水乙醇、去离子水2ml和50ml乙酰丙酮混合,室温下以200r/min速率搅拌均匀;并在搅拌条件下,将70ml正丙醇锆缓慢倒入上述混合溶液,以300r/min速率继续搅拌2h,得到锆溶胶。

[0149]

将锆溶胶缓慢倒入硅溶胶,室温下500r/min速率搅拌2h;将0.5g 8-羟基喹啉加入上述混合溶液中,以原设定速率继续搅拌2h,得到所需溶胶。

[0150]

(8)溶胶涂覆

[0151]

采用涂刷法制备膜层,膜层厚度控制在10μm,涂覆2次,两次涂覆间隔10min。

[0152]

(9)干燥固化

[0153]

涂覆后的镁锂合金试样室温下干燥30min,随后将其放置于空气炉中80℃加热2h,然后随炉冷却至室温,取出试片。

[0154]

本发明未详细说明部分属于本领域技术人员公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。