1.本发明涉及精密铸造领域,尤其是涉及一种高溃散、可回收氧化硅基陶瓷型芯及其制备方法和应用。

背景技术:

2.陶瓷型芯在航空工业涡轮发动机空心叶片、船舶用大推力发动机空心叶片、高尔夫球头、大型薄壁铝合金铸件、化工用叶轮等精密铸造领域有着广泛的应用。国内外常用的陶瓷型芯按照基体材料主要分为硅基陶瓷型芯和铝基陶瓷型芯。其中,硅基陶瓷型芯的基体材料是石英玻璃粉,同时添加锆英石、莫来石或稀土氧化物作为矿化剂,控制烧结过程中产生的方石英的含量,从而使型芯具有良好的物理机械性能,且热膨胀系数小、耐火性好、且易溶于熔融碱和氢氟酸中,脱芯较方便,因此目前研究最多、应用最广泛、技术最成熟。

3.目前,精密硅基陶瓷型芯还存在许多不足,亟需解决。首先,成型方式通常采用注射成型或注浆成型,因此在配方中多添加蜡基或有机脂类作为粘结剂,烧结过程中需要进行长时间的脱脂或脱蜡过程,生产周期长,且脱蜡过程中收缩率较大,难以精确控制型芯尺寸;近年来,水基粘结剂也被广泛使用,但其坯料含水量高,需要蒸发大量的水,干燥热耗大,变形开裂等缺陷较多,而且同样需要加入有机聚合物。其次,浇注后需要碱煮等化学方式去除型芯,vocs及固废排放大、环保性差、自动化程度不高;此外,由于蜡基或有机脂类的残留,导致溃散后的型芯很难再循环利用,生产成本较高。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种高溃散、可回收氧化硅基陶瓷型芯及其制备方法和应用,所述陶瓷型芯干燥硬化速度快、收缩变形小,尺寸精度较高;无需脱脂或脱蜡而直接进行预热、浇注,大大缩短了生产周期;所述陶瓷型芯溃散性高,可通过物理振动方式直接脱除;且剥落的陶瓷型芯可实现100%循环再利用。

5.本发明是通过以下技术方案来实现:

6.一种高溃散、可回收氧化硅基陶瓷型芯,其制备原料包括:石英玻璃基础粉料、水玻璃、造孔剂、添加剂和水;

7.所述石英玻璃基础粉料为纳米级二氧化硅及微米级二氧化硅经颗粒级配后的粉料,其中,按照质量百分比计,纳米级二氧化硅占10%~75%,微米级二氧化硅占25%~90%;

8.所述添加剂为抑制石英玻璃基础粉料烧结致密化的陶瓷粉料;

9.水玻璃的加入量为石英玻璃基础粉料质量的1%~8%、造孔剂的加入量为石英玻璃基础粉料质量的0~15%、添加剂的加入量为石英玻璃基础粉料质量的0~40%、水的加入量为石英玻璃基础粉料质量的5%~15%。

10.优选的,所述造孔剂为碳酸盐。

11.优选的,碳酸盐为碳酸钙、碳酸铵和碳酸锌中的至少一种。

12.优选的,所述添加剂为方石英晶体。

13.所述的高溃散、可回收氧化硅基陶瓷型芯的制备方法,包括如下步骤:

14.(1)将所述石英玻璃基础粉料、水玻璃、造孔剂、添加剂和水充分搅拌混匀,得到泥膏;

15.(2)将所述泥膏注射或压射至陶芯模具的空腔中,脱模得到陶芯坯体;

16.(3)将所述陶芯坯体干燥,得到素坯;

17.(4)将所述素坯经过检查修型,得到氧化硅基陶瓷型芯。

18.优选的,步骤(2)中,注射或压射的压力为10~40mpa。

19.优选的,步骤(3)中,干燥温度为50~200℃,干燥时间为60~120min。

20.所述的高溃散、可回收氧化硅基陶瓷型芯的应用,将氧化硅基陶瓷型芯预热并浇注;将浇注得到的铸件前体经过物理振动方式脱除氧化硅基陶瓷型芯,得到铸件成品。

21.优选的,所述添加剂为方石英晶体时,将浇注得到的铸件前体经过物理振动方式脱除氧化硅基陶瓷型芯,得到剥落的氧化硅基陶瓷型芯,将剥落的氧化硅基陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,作为添加剂循环再利用。

22.优选的,晶化温度1200~1400℃,晶化时间为2~24h。

23.与现有技术相比,本发明具有以下有益的技术效果:

24.本发明采用纳米级及微米级二氧化硅经颗粒级配后的粉料为基础粉料,加入无机水玻璃作为粘结剂,其中纳米级二氧化硅粉末可以起到增塑剂的作用,便于型芯塑形,通过基础粉料颗粒级配,在保证成型的前提下,利用石英烧结过程中的晶相转变,得到含有一定微孔的烧结体,改善溃散性。尤其是在加入抑制石英玻璃基础粉料烧结致密化的陶瓷粉料时,增加了高温下(预热及浇注过程中)熔融石英的粘度,阻碍烧结致密化,结合造孔剂有效作用,形成多孔硅基陶瓷型芯,在保证浇注过程中高温强度的同时,进一步大大提高其溃散性。使得结束后陶瓷型芯溃散性高,可通过物理振动方式直接脱除;且剥落的陶瓷型芯经过粉碎、球磨、晶化处理后,作为添加剂实现100%循环再利用。

25.本发明所述的制备方法,坯体成型后直接脱模,可减少成型工序周转时间,且坯体含水量较低,干燥硬化速度快、收缩变形小,尺寸精度较高;无需脱脂或脱蜡即可直接进行预热、浇注,大大缩短了生产周期;本发明的制备方法简单,无需脱脂等工艺,大大缩短生产周期,且操作简便,自动化程度高,生产成本低,污染少,可实现陶瓷型芯的绿色高效生产。

附图说明

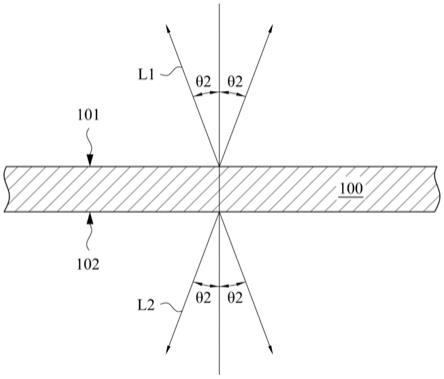

26.图1是实施例1~5制备的高溃散、可回收氧化硅基陶瓷型芯的三点弯曲强度。

27.图2是实施例1制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的xrd图谱。

28.图3是实施例1制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的sem照片。

29.图4是实施例2制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的溃散性照片。

具体实施方式

30.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

31.本发明所述的高溃散、可回收氧化硅基陶瓷型芯的制备方法,包含以下步骤:

32.(1)将石英玻璃基础粉料、粘结剂、造孔剂、添加剂和水按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

33.(2)将步骤(1)制备的泥膏注射(或压射)至陶芯模具空腔中,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

34.(3)将步骤(2)制备的陶芯坯体和专用胎模一起放入干燥炉内进行干燥,得到素坯;

35.(4)将步骤(3)制备的素坯经过检查修型,得到可用于浇注的氧化硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注;

36.(5)将经过步骤(4)浇注后的铸件经过物理振动方式脱除氧化硅基陶瓷型芯,溃散性高,剥落的氧化硅基陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,作为添加剂实现100%循环再利用。

37.上述方法中,步骤(1)所述石英玻璃基础粉料为纳米级及微米级二氧化硅经颗粒级配后的粉料,其中,按照质量百分比计,纳米级二氧化硅占10%~75%,起增塑剂的作用,微米级二氧化硅占25%~90%。

38.步骤(1)所述的粘结剂的加入量为石英玻璃基础粉料质量的1%~8%、造孔剂的加入量为石英玻璃基础粉料质量的0~15%、添加剂的加入量为石英玻璃基础粉料质量的0~40%、水的加入量为石英玻璃基础粉料质量的5%~15%。粘结剂为水玻璃,造孔剂为无机碳酸盐,碳酸盐具体为碳酸钙、碳酸铵、碳酸锌中的至少一种,添加剂为方石英晶体粉料。

39.步骤(2)注射成型压力为10~40mpa;步骤(3)所述干燥温度为50~200℃,干燥时间为60~120min;步骤(4)所述预热温度为1100~1300℃,预热时间为20~60min,浇注温度为1400~1600℃;步骤(5)所述晶化温度1200~1400℃,晶化时间为2~24h。

40.实施例1:

41.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比10%,微米粉(d50=20~60μm)占比90%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.01:0:0:0.05,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

42.(2)将泥膏注射至陶芯模具空腔中,注射成型压力为10mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

43.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为50℃,干燥时间120min,从而得到素坯;

44.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1100℃,预热时间为60min,浇注温度为1400℃。

45.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性较高,剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1200℃,晶化时间为24h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

46.实施例2:

47.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比75%,微米粉(d50=20~60μm)占比25%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.01:0:0.4:0.05,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏

状;

48.(2)将泥膏注射至陶芯模具空腔中,注射成型压力为10mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

49.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为50℃,干燥时间120min,从而得到素坯;

50.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1100℃,预热时间为60min,浇注温度为1400℃。

51.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性高,剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1200℃,晶化时间为24h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

52.实施例3:

53.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比25%,微米粉(d50=20~60μm)占比75%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.03:0.05:0.3:0.08,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

54.(2)将泥膏注射至陶芯模具空腔中,注射成型压力为20mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

55.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为100℃,干燥时间90min,从而得到素坯;

56.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1150℃,预热时间为50min,浇注温度为1450℃。

57.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性高,剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1250℃,晶化时间为20h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

58.实施例4:

59.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比35%,微米粉(d50=20~60μm)占比65%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.05:0.08:0.25:0.1,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

60.(2)将泥膏注射至陶芯模具空腔中,注射成型压力为25mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

61.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为150℃,干燥时间80min,从而得到素坯;

62.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1200℃,预热时间为40min,浇注温度为1500℃。

63.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性高,剥落的陶瓷型芯

经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1300℃,晶化时间为15h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

64.实施例5:

65.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比50%,微米粉(d50=20~60μm)占比50%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.07:0.12:0.35:0.12,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

66.(2)将泥膏压射至陶芯模具空腔中,注射成型压力为30mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

67.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为180℃,干燥时间70min,从而得到素坯;

68.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1250℃,预热时间为30min,浇注温度为1550℃。

69.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性高,剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1350℃,晶化时间为8h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

70.实施例6:

71.(1)取石英玻璃基础粉料(其中纳米粉(d50=50~100nm)占比10%,微米粉(d50=20~60μm)占比90%)、水玻璃粘结剂、碳酸钙、方石英晶体粉料和水,保证其质量比为1:0.08:0.15:0:0.15,按顺序加入专用练泥机设备进行充分搅拌混匀,泥料混至半固态泥膏状;

72.(2)将泥膏压射至陶芯模具空腔中,注射成型压力为40mpa,在湿态情况下起模得到陶芯坯体,然后置于随形的专用胎模中;

73.(3)将陶芯坯体和专用胎模一起放入干燥炉内进行干燥,干燥温度为200℃,干燥时间60min,从而得到素坯;

74.(4)将制备的素坯经过检查修型,得到可用于浇注的硅基陶瓷型芯,随后根据实际生产要求进行组装、预热及浇注,预热温度为1300℃,预热时间为20min,浇注温度为1600℃。

75.(5)将浇注后的铸件经过物理振动方式脱除陶瓷型芯,溃散性高,剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,其中,晶化温度为1400℃,晶化时间为2h,即可得到结晶度大于80%以上的方石英粉体,作为添加剂实现100%循环再利用。

76.表1为具体实施例溃散情况:

77.表1具体实施例溃散情况

[0078][0079]

从表1可以看出,本发明实施例1即具有可溃散性,再加入造孔剂和添加剂后,溃散性进一步提高。实施例3的溃散性最高。

[0080]

图1是实施例1~6制备的高溃散、可回收氧化硅基陶瓷型芯的三点弯曲强度,可以看出加入造孔剂(碳酸钙)与方石英晶体粉料后型芯抗弯强度普遍较低,其中实施例3的型芯抗弯强度最低,降低到了6mpa左右。图2是实施例3制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的xrd图谱,充分说明方石英晶体的加入促进了熔融石英相向方石英相的转变,方石英析出速率加快,方石英含量增多。图3是实施例3制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的sem照片,表明一方面,由于碳酸盐造孔剂的加入,提高了型芯的孔隙率;另一方面,方石英晶体加入后阻碍液相流动使得液相黏度增加,熔融石英析晶后比表面积增加,颗粒间接触面积减小且结合疏松,孔隙显著增多,液相烧结程度低。图4为实施例3制备的高溃散、可回收氧化硅基陶瓷型芯浇注后的振动溃散照片,(a)为振动溃散时照片,(b)为振动后的照片,陶瓷型芯经物理振动溃散后几乎全部脱落,此实施例溃散性最高,并且铸件质量良好。

[0081]

本发明采用纳米级及微米级二氧化硅经颗粒级配后的粉料为基础粉料,其中纳米级二氧化硅粉末可以起到增塑剂的作用,加入无机水玻璃作为粘结剂,在此基础上加入造孔剂和添加剂等,共同构成原始粉料,再加入一定比例的水,经练泥、注射成型、干燥,即得到可用于浇注的硅基陶瓷型芯,随后根据实际生产需求进行组装、预热、浇注,最后将浇注后的铸件经过物理振动方式脱除陶瓷型芯。因此,采用本发明所述的制备方法,坯体成型后直接脱模,可减少成型工序周转时间,且坯体含水量较低,干燥硬化速度快、收缩变形小,尺寸精度较高;无需脱脂或脱蜡而直接进行预热、浇注,大大缩短了生产周期;尤其是由于方石英晶体的加入,增加了高温下(预热及浇注过程中)熔融石英的粘度,阻碍烧结致密化,结合造孔剂有效作用,形成多孔硅基陶瓷型芯,在保证浇注过程中高温强度的同时,大大提高其溃散性。使得结束后陶瓷型芯溃散性高,可通过物理振动方式直接脱除;且剥落的陶瓷型芯经过粉碎、球磨、晶化处理成方石英晶体,作为添加剂实现100%循环再利用。本发明的制备方法简单,无需脱脂等工艺,大大缩短生产周期,且操作简便,自动化程度高,生产成本低,污染少,可实现陶瓷型芯的绿色高效生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。