1.本发明涉及铁精矿粉的还原与冶炼技术领域,尤其涉及一种电-氢冶金极短流程制备高纯铁水的系统及方法。

背景技术:

2.钢铁行业作为国民经济的基础行业,肩负着国家基础材料生产的重任。我国90%的粗钢通过“铁矿石—烧结(或球团矿)—高炉炼铁—炼钢”长流程进行生产,能耗高、污染严重,2020年我国co2排放量超过120 亿吨,钢铁行业co2排放量占到全国的15%,达到18亿吨,炼铁过程 co2排放占整个钢铁生产流程的73.1%,超过13亿吨。因此,钢铁行业特别是炼铁领域绿色化转型势在必行。

3.非高炉炼铁可以避免焦炭的使用,省去了炼焦环节,特别是以气基竖炉直接还原为基础的氢冶金大幅降低了有害气体的排放量,目前得到迅猛发展。但是,气基竖炉还原必须以优质的氧化球团或块矿为原料,在我国优质块矿缺乏、进口块矿价格过高的情况下,只能通过选矿、造球、氧化焙烧等一系列工序制备氧化球团,工艺流程较长且能耗较高。另外,还原气必须加热至较高温度提供竖炉还原所需的热量,还原气加热过程的安全问题,如富氢气体加热过程的析碳问题,纯氢加热过程的氢腐蚀问题一直无法解决。因此,尽管气基竖炉直接还原工艺对比传统炼铁-炼钢流程具有一定的优越性,但远没有达到最优化。

4.一步法熔融还原可以直接利用铁精矿粉,并且还原与熔炼同步完成,极大地缩短了工艺流程,理论上比气基直接还原更具优越性,但是,熔融还原面临的问题,包括气相空间温度高对炉顶耐材冲刷严重、气相空间对熔池传热效率低等问题难以克服,给稳定生产带来一定的影响。

技术实现要素:

5.鉴于上述的分析,本发明旨在提供一种电-氢冶金极短流程制备高纯铁水的系统及方法,用以解决现有高纯铁水冶炼时,冶炼流程长且耗能高的技术问题。

6.本发明的目的主要是通过以下技术方案实现的:

7.一方面,本发明提供了一种电-氢冶金极短流程制备高纯铁水的系统,包括真空感应单元、氩气喷吹单元、氢气喷吹单元、配料单元和配料喷吹单元;

8.所述真空感应单元内从上至下依次设有相互连通的第一容纳层、第二容纳层和第三容纳层;所述第一容纳层内为熔渣层;所述第二容纳层内为渣-铁混合层,所述第三容纳层内为铁水层;

9.所述氩气喷吹单元和氢气喷吹单元均与第三容纳层连通;所述配料单元通过配料喷吹单元与第二容纳层连通;

10.铁精矿粉与石灰熔剂通过配料单元配料后经配料喷吹单元进入所述第二容纳层中。

11.在一种可能的设计中,所述渣-铁混合层包括金属铁预还原区和氢气还原区;所述

金属铁预还原区设于氢气还原区的上方。

12.在一种可能的设计中,所述真空感应单元为真空感应炉,所述真空感应炉以电为热源,并以内加热的方式为炉内物料提供热量。

13.在一种可能的设计中,所述第三容纳层底部设有出铁口,所述出铁口用于排出高纯铁水。

14.在一种可能的设计中,所述系统还包括还原烟气处理单元;所述还原烟气处理单元的一端与真空感应单元的顶部连通,另一端与氢气喷吹单元连通;所述还原烟气处理单元用于处理真空感应炉产生的还原烟气。

15.在一种可能的设计中,所述还原烟气处理单元包括依次连接的余热回收设备、脱硫设备、喷淋脱水和干燥设备,所述还原烟气经余热利用、脱硫、喷淋脱水及干燥后,与补充的氢气一起进入氢气喷吹单元中。

16.在一种可能的设计中,在所述真空感应炉内还设有第四容纳层,所述第四容纳层设于第一容纳层的上方,所述第四容纳层用于容纳产生的还原烟气。

17.在一种可能的设计中,所述配料单元包括输料管和缓冲室;所述铁精矿粉和石灰熔剂通过输料管进入缓冲室;

18.所述喷吹单元包括喷枪,所述缓冲室与所述喷枪连通,所述铁精矿粉发和石灰溶剂经过缓冲室混合后,被喷枪喷入到渣-铁混合层。

19.另一方面,本发明提供了一种电-氢冶金极短流程制备高纯铁水的方法,采用上述的电-氢冶金极短流程制备高纯铁水的系统,该方法包括以下步骤:

20.步骤1、刚开始时,将工业纯铁作为感应加热介质加入真空感应炉内,加热熔化后形成铁水熔池;

21.步骤2、将铁精矿粉与石灰熔剂持续喷入步骤1的铁水熔池中进行熔融预还原,熔融预还原后形成熔体;喷入铁精矿粉和石灰溶剂后,通过设于真空反应炉底部的氢气喷吹单元将氢气喷入铁水熔池中,氢气与铁水熔池中的熔体进行熔融还原反应,熔融预还原产生的熔渣和熔融还原反应产生的熔渣均上浮进入第一容纳层后形成熔渣层,熔融还原反应产的铁水下沉进入第三容纳层后形成铁水层;在熔渣层与铁水层之间形成渣-铁混合层;渣-铁混合层位于第二容纳层中;

22.然后继续向形成的渣-铁混合层中喷入铁精矿粉和石灰溶剂,然后通过氢气喷吹口向铁水层中喷入氢气,氢气上浮过程中被铁水加热,加热后进入渣-铁混合层中,并与渣-铁混合层中的熔体进行熔融还原反应,还原产生的熔渣继续上浮至熔渣层,反应产生的铁水继续下沉至铁水层;

23.步骤3、铁水层内的铁水累计至一定高度达到出铁要求时,先停止喷吹氢气、铁精矿粉和石灰溶剂,然后通过氩气喷吹单元向铁水层中喷吹氩气,利用氩气进行真空搅拌,促使铁水脱气,铁水脱气后进行出铁,从而得到高纯铁水。

24.进一步地,在所述步骤2中,氢气喷吹时间为25~30min,氢气喷入量根据h2/feo的摩尔比为1.5~2进行控制。

25.与现有技术相比,本发明至少可实现如下有益效果之一:

26.(1)本发明提供的炼铁方法避免了焦炭的使用,进而省去了炼焦环节;本发明提出的电-氢冶金极短流程,以纯氢为还原剂,以电为热源,实现了冶炼过程的无碳排放,并且采

用感应炉内加热的方式提供热量,能量利用率高,避免了气相空间还原烟气温度过高带来的真空感应炉的炉顶冲刷和气相空间传热效率低的问题。

27.(2)现有气基还原炉炼铁时,需要先制备优质氧化球团或者块矿,面对铁精矿粉的原料时,需要通过选矿、造球和氧化焙烧制备氧化球团,工艺流程长而且能耗高。本发明制备方法采用铁精矿粉直接喷吹入炉,避免了烧结或造球氧化焙烧工序,并且铁精矿粉的脱磷、脱硫、还原、渣铁分离及精炼过程均在真空感应炉内完成,实现了工艺及设备的极简化,极大的缩短了工艺流程、提高了冶炼效率,并降低了对铁精矿的杂质含量要求。

28.(3)本发明充分利用铁水预还原阶段熔池的高氧化性进行氧化脱硫和脱磷,并采用无碳冶炼避免磷的还原,消除了对铁精矿粉硫、磷含量的限制,可以在极短流程内生产出高纯铁水。

29.(4)本发明的铁精矿粉在真空熔融状态下进行纯氢还原,加快了还原速率,铁水中的氧降至极低的含量(氧含量《10ppm),省去了脱氧工序及脱氧剂的使用。

30.(5)本发明采用铁水对铁精矿粉进行熔融预还原,将常规的气-固两相反应转变为均相熔融反应,提高了还原速率;以铁水层作为感应介质为熔池提供热量,消除了传统熔融还原气相空间传热效率低的弊端。

31.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

32.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

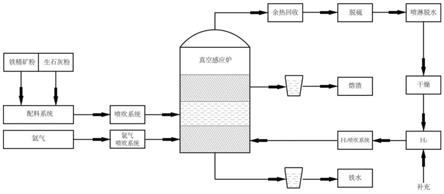

33.图1为电-氢冶金短流程制备高纯铁水流程示意图。

具体实施方式

34.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

35.一方面,本发明提供了一种电-氢冶金极短流程制备高纯铁水的系统,如图1所示,包括真空感应单元、氩气喷吹单元、氢气喷吹单元、配料单元和配料喷吹单元;真空感应单元内从上至下依次设有相互连通的第一容纳层、第二容纳层和第三容纳层;第一容纳层内为熔渣层;第二容纳层内为渣-铁混合层,第三容纳层内为铁水层;氩气喷吹单元和氢气喷吹单元均与铁水层连通;配料单元通过配料喷吹单元与渣-铁混合层连通;铁精矿粉与石灰熔剂通过配料单元和配料喷吹单元进入真空感应单元的渣-铁混合层中。

36.具体地,如图1所示,本发明提供了一种电-氢冶金极短流程制备高纯铁水的系统,该系统包括真空感应单元、氩气喷吹单元、氢气喷吹单元、配料单元和配料喷吹单元;其中,真空感应单元内从上至下依次设有第一容纳层、第二容纳层和第二容纳层;第一容纳层内为熔渣层,第二容纳层内为渣-铁混合层,第三容纳层内为铁水层;氩气喷吹单元和氢气喷吹单元的出口均与第三容纳层连通,铁精矿粉和生石灰粉通过配料单元配料后,经喷吹单

元喷入渣-铁混合层中;第三容纳层上设有熔渣出口,熔渣出口用于将真空感应单元内的熔渣排出。

37.需要说明的是,铁精矿粉和生石灰粉(石灰熔剂)被直接喷吹进入真空反应单元的渣-铁混合层中,铁精矿粉在渣-铁混合层中快速升温,快速升温过程中通过自氧化脱硫,铁精矿粉并与渣-铁混合层内的铁水进行预还原反应迅速形成feo熔体;预还原过程中,铁精矿粉中的磷与石灰熔剂结合形成稳定的磷酸钙进入熔渣层;从真空感应单元(熔池)底部喷入的氢气经铁水层充分加热后,进入渣-铁混合层中还原feo,渣-铁混合层的氧势(氧势是指平衡体系中氧的相对化学势)从上至下逐渐降低,在渣-铁混合层下部形成无氧渣铁层,铁水中的硫被充分脱除,脱除氧和脱除硫后的还原铁水沉降进入铁水层中;需要注意的是,在出铁之前,以氩气取代氢气喷入铁水层中,利用氩气的搅拌作用实现对对铁水进行真空脱气,从而得到高纯铁水。

38.与现有技术相比,首先,本发明采用铁精矿粉直接喷吹入炉,避免了烧结或造球氧化焙烧工序,并且铁精矿粉的脱磷、脱硫、还原、渣铁分离及精炼过程均在真空感应单元内完成,实现了工艺及设备的极简化,极大的缩短了工艺流程、提高了冶炼效率,并降低了对铁精矿的杂质含量要求。其次,铁精矿粉在真空熔融状态下进行纯氢还原,加快了还原速率,铁水中的氧降至极低的含量(《10ppm),因此可以省去脱氧工序及脱氧剂的使用。再次,本发明采用铁水对铁精矿粉进行熔融预还原,将常规的气-固两相反应转变为均相熔融反应,提高了还原速率;以铁水层作为感应介质为熔池提供热量,消除了传统熔融还原气相空间传热效率低的弊端。

39.需要说明的是,本发明中的第二容纳层(渣-铁混合层)包括金属铁预还原区和氢气还原区;金属铁预还原区设于氢气还原区的上方;渣-铁混合层的氧势从上至下逐渐降低。

40.具体地,在真空感应单元的渣-铁混合层包括金属铁预还原区和氢气还原区,其中,氢气还原区为终还原区,其位于金属铁预还原区的下方;在金属铁预还原区内,铁精矿粉进行真空熔融自氧化脱硫,而在氢气还原区内进行的是还原深度脱硫,通过真空熔融自氧化脱硫和还原深度脱硫大大提高了铁精矿粉的脱硫效率和脱硫限度。另外,铁精矿粉中的磷在金属铁预还原区内氧化形成稳定的磷酸钙,并且磷酸钙无法被氢气还原,进而可以避免磷溶解于铁水中,综上,本发明能够完全消除对铁精矿粉中的硫、磷的含量限制。

41.为了更好的制备高纯铁水,本发明中的真空感应单元为真空感应炉,真空感应炉以电为热源,并且以内加热的方式为炉内物料提供热量;铁水层底部设有出铁口,出铁口用于排出高纯铁水。

42.具体地,本发明的真空感应炉以电位热源,采用电氢冶金模式进行加热和还原,完全避免了碳质能源的利用,整个流程实现无碳排放。真空感应炉采用内加热的方式加热铁水,并利用铁水对铁精矿粉进行熔融预还原,将常规的气-固两相反应转变为均相熔融反应,以提高还原速率;另外,将铁水层作为感应介质为熔池提供热量,消除了传统熔融还原气相空间传递热效率低的弊端。

43.需要说明的是,在熔池底部设有出铁口,冶炼得到的高纯铁水通过出铁口排出真空感应单元。

44.为了实现氢气还原气的循环利用,本发明的系统还包括还原烟气处理单元;还原

烟气处理单元与真空感应单元的顶部连接,还原烟气处理单元包括依次连接的余热回收设备、脱硫设备、喷淋脱水和干燥设备,还原烟气经余热利用、脱硫、喷淋脱水及干燥后,与补充的氢气一起进入氢气喷吹单元中。

45.具体地,在真空感应炉内还设有第四容纳层,第四容纳层设于第一容纳层的上方,第四容纳层用于容纳产生的还原烟气;另外,在真空感应炉的顶面上设有还原烟气出口,还原烟气处理单元一端与该还原烟气出口连接,另一端与氢气喷吹单元连接,还原烟气经还原烟气出口引出后,依次经过余热回收设备、脱硫设备、喷淋脱水和干燥设备进行处理,经过余热回收、脱硫、喷淋脱水及干燥后得到剩余氢气,将该部分剩余的氢气与新补充的氢气一起引入真空感应电炉内,实现了剩余氢气的循环利用。

46.需要说明的是,本发明的配料单元包括输料管和缓冲室;铁精矿粉和石灰熔剂通过输料管进入缓冲室内;喷吹单元包括喷枪,缓冲室与喷枪连通,铁精矿粉发和石灰溶剂经过缓冲室混合后,被喷枪喷入到渣-铁混合层中。

47.需要说明的是,本发明的氩气喷吹单元包括氩气源,氩气源通过第一支路与真空感应炉连接,氩气源上设有氩气开关阀和氩气流量调节阀,氩气源提供的氩气经过第一支路进入到真空感应炉内。

48.具体地,本发明干的氩气源包括氩气罐,该氩气罐通过第一支路与真空感应炉的底部连通,在第一支路上设有氩气开关阀和氩气流量调节阀,氩气开关阀用于控制向真空感应炉内喷入氩气,氩气流量调节阀用于调节喷入氩气的流量大小。

49.与现有技术相比,本发明通过设置氩气喷吹单元能够向真空感应炉内喷吹氩气进行真空搅拌脱气,将铁水中的n、h脱除至3ppm以下。

50.为了进一步加强氩气搅拌的脱气效果,本发明的真空感应炉底部设有氩气喷吹口,第一支路与氩气喷吹口连接,在氩气喷吹口处沿竖直方向设有中空圆筒型喷嘴,中空圆筒形喷嘴能够旋转。

51.具体地,为了加强搅拌效果,促进铁水脱除n、h气体,本发明在氩气喷吹口处设置中空圆筒型喷嘴,氩气罐内的氩气经第一支管和氩气喷吹口后和中空圆筒型喷嘴喷入铁水中,由于中空圆筒型喷嘴能够转动,其会对铁水产生一定的搅拌作用,促进铁水脱气。需要说明的是,在真空感应炉底部设有电机,电机通过传动带带动中空圆筒型喷嘴进行转动,当中空圆筒型喷嘴转动时,喷入铁水中的氩气会使铁水产生一定的扰动,进而加强了中空圆筒型喷嘴的搅拌作用,提高了铁水的脱除n、h气体的脱气效果。

52.为了进一步加强脱气效果,本发明的中空圆筒形喷嘴的顶面上设有第一搅拌部件,第一搅拌部件包括第一凵字型叶片和第二凵字型叶片,第一凵字型叶片和第二凵字型叶片安装方向相反且两者相互嵌合;第一搅拌部件倾斜设置在中空圆筒形喷嘴上;搅拌部件的倾斜角度为30

°ꢀ‑

60

°

。

53.与现有技术相比,通过将第一搅拌部件设置成第一凵字型叶片和第二凵字型叶片,以及将第一搅拌部倾斜30

°‑

60

°

,能够最大程度的实现对铁水的搅拌作用,使铁水的脱气效果更好。

54.同样地,为了进一步加强铁水脱气效果,本发明的中空圆筒形喷嘴的顶面上设有第二搅拌部件,第二搅拌部件包括第一弓字型叶片和第二弓字型叶片,第一弓字型叶片和第二弓字型叶片相互平行设置且设于中空圆筒形喷嘴的顶面上。

55.与现有技术相比,将第二搅拌部件设置成弓字型同样能够对铁水的搅拌作用,使铁水的脱气效果更好。

56.另一方面,本发明还提供了一种电-氢冶金极短流程制备高纯铁水的方法,采用上述的电-氢冶金极短流程制备高纯铁水的系统,该方法包括以下步骤:

57.步骤1、将工业纯铁加入真空感应炉内并作为感应加热介质,在真空状态下50~100pa进行加热熔化,熔化温度设定至1550~1700℃;再加入铁精矿粉和石灰熔剂;

58.步骤1、刚开始时,将工业纯铁作为感应加热介质加入真空感应炉内,在真空状态下50~100pa和1550~1700℃温度条件下进行加热熔化,熔化完全后形成铁水熔池;

59.步骤2、将铁精矿粉与石灰熔剂持续喷入步骤1的铁水熔池中进行熔融预还原,熔融预还原后形成熔体;喷入铁精矿粉和石灰溶剂后,通过设于真空反应炉底部的氢气喷吹单元将氢气喷入铁水熔池中,氢气与铁水熔池中的熔体进行熔融还原反应,熔融预还原产生的熔渣和熔融还原反应产生的熔渣均上浮进入第一容纳层后形成熔渣层,熔融还原反应产的铁水下沉进入第三容纳层后形成铁水层;在熔渣层与铁水层之间形成渣-铁混合层;渣-铁混合层位于第二容纳层中。然后继续向形成的渣-铁混合层中喷入铁精矿粉和石灰溶剂,然后通过氢气喷吹口向铁水层中喷入氢气,氢气上浮过程中被铁水加热,加热后进入渣-铁混合层中,并与渣-铁混合层中的熔体进行熔融还原反应,还原产生的熔渣继续上浮至熔渣层,反应产生的铁水继续下沉至铁水层。

60.具体地,铁精矿粉和生石灰粉(石灰熔剂)直接喷吹进入铁水熔池中,铁精矿粉在铁水熔池中快速升温,并在快速升温过程中通过自氧化脱硫,铁精矿粉并与铁水熔池的铁水进行预还原反应迅速形成feo熔体;预还原反应过程中,铁精矿粉中的磷与石灰熔剂结合形成稳定的磷酸钙,磷酸钙上浮进入第一容纳层中,与后续利用氢气进行熔融还原反应产生是熔渣一起形成熔渣层。

61.需要说明的是,将铁精矿粉与石灰熔剂通过配料单元配料后,经配料喷吹单元喷入真空感应炉的铁水熔池内进行熔融预还原;物料熔化过程中,铁精矿粉中的硫与铁氧化物通过真空自氧化深度脱除,铁精矿粉熔化后形成熔体,熔体的硫含量降低至25ppm以下;熔融预还原过程中铁精矿粉中的磷在渣-铁混合层内被铁精矿粉自氧化。

62.3fe2o3 fes=7feo so2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

63.3fe3o4 fes=10feo so2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

64.熔化过程中,铁精矿粉中的fe2o3或fe3o4与铁水发生剧烈反应实现物料的熔融预还原,铁精矿粉中的高价铁氧化物转变为feo熔体。

65.fe2o3 fe=3feo

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

66.fe3o4 fe=4feo

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

67.另外,从铁水熔池底部喷入的氢气先经过铁水层,在上浮过程中被铁水层充分加热,加热后还原feo,渣-铁混合层的氧势(氧势是指平衡体系中氧的相对化学势)从上至下逐渐降低,渣-铁混合层的下部形成无氧渣铁水层,铁水中的硫被充分脱除,脱除氧和硫后的还原铁水沉降进入铁水层;出铁之前,以氩气取代氢气喷入铁水层,对铁水进行真空搅拌脱气,从而得到高纯铁水。

68.需要注意的是,上述步骤2中,氢气喷吹时间为25~30min,对氢气的喷入量按照h2/feo摩尔比为1.5~2进行控制,铁水熔池内的熔体被氢气进行直接还原,还原后的铁水

逐渐沉积进入铁水层,反应产生的熔渣由于密度较轻而上浮进入到熔渣层中,铁水氧含量降低至《10ppm;并且铁水中的硫在还原过程中进一步脱除,铁水硫含量降低至《5ppm。

69.feo h2=fe h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

70.cao fes h2=cas fe h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

71.步骤3、铁水层内的铁水累计至一定高度达到出铁要求时,先停止喷吹氢气、铁精矿粉和石灰溶剂,然后通过氩气喷吹单元向铁水层中喷吹氩气,利用氩气进行真空搅拌,促使铁水脱气,铁水脱气后进行出铁,从而得到高纯铁水。

72.在上述步骤1中,上述铁精矿粉与石灰熔剂的混合物的二元碱度为 2.5~3.0,用于保证较好的脱硫效果;上述真空感应炉的温度为 1600~1650℃,用于保证较好的还原效果。

73.在上述步骤3中,出铁后始终保留一部分铁水作为真空感应加热的介质。

74.在上述步骤3中,真空搅拌脱气的时间为10~15min,氩气的喷吹流量为0.4~0.6l/(min

·

kg铁水),以将铁水中的n、h脱除至3ppm以下。

75.实施例1

76.本实施例用于说明熔炼温度对氧化脱硫及与预还原的影响。其中,选用的铁精矿粉成分如表1所示,全铁含量为67%,硫、磷含量均为 0.01%。以cao纯化学试剂为熔剂,铁精矿粉与氧化钙按二元碱度为3.0 进行配比混合。

77.表1铁精矿粉成分

78.成分tfefeofe2o3al2o3caomgosio2ps含量,%671.0494.60.640.890.682.610.030.01

79.将10kg的工业纯铁加入至50kg容量的真空感应炉内作为感应加热介质,在真空状态下进行加热熔化,熔化温度设定至1550~1700℃。待纯铁熔化完全后,将10kg铁精矿粉与氧化钙混合物喷吹至铁水熔池内,喷吹完成后保温10min保证反应充分。通过取样器取出上层熔体在液氮中急冷后,通过碳硫分析仪和化学滴定分析分别测定渣样的硫含量和fe

3

含量,并计算得到熔体的预还原率,结果如表2所示。

80.其中,熔体预还原率的计算公式如下:

[0081][0082]

其中:r—熔体的预还原率,%;

[0083]

—反应后熔体三价铁含量,%;

[0084]

—反应前熔体三价铁含量,%。

[0085]

由上述内容可以看出,熔炼温度升高有利于促进铁精矿粉的氧化脱硫及高价铁氧化物的预还原,温度达到1600℃时熔体硫含量降低至 25ppm,预还原率达到97.2%,当温度超过1650℃后变化不大,还原温度优选1600~1650℃。

[0086]

表2熔炼温度对氧化脱硫及与预还原的影响

[0087][0088][0089]

实施例2

[0090]

本实施例用以说明熔渣碱度对铁水硫、氧含量的影响,其中,铁精矿粉与氧化钙熔剂按二元碱度2.0、2.5、3.0、3.5的配比进行混合。按照上述相同的程序进行预还原后,通过氢气喷枪向熔池内喷入纯氢进行终还原,氢气喷入量按照h2/feo摩尔比为2控制,喷吹时间为30min,熔炼温度为1650℃。达到还原反应时间后通过碳硫分析仪和化学分析分别测定铁水的硫含量和氧含量,结果如表3所示。

[0091]

可以看出,熔渣碱度提高对铁水脱硫和脱氧均产生有利的影响,碱度控制在2.5以上时铁水硫、氧含量分别低于10ppm、30ppm,需要说明的是,当碱度达到3.0后对脱氧和脱硫的效果影响不大,因此,本发明优选碱度范围为2.5~3.0。

[0092]

表3熔渣碱度对铁水硫、氧含量的影响

[0093]

熔渣碱度2.02.53.03.5硫含量,%12865氧含量,%35302625

[0094]

实施例3

[0095]

本实施例用于说明吹氩时间对铁水中h、n含量的影响,采用实施例2中的熔渣碱度为3.0、熔炼温度为1650℃的铁水,喷吹氩气进行真空脱气,氩气流量为5l/min,喷吹时间为5min、10min、15min、20min,不同时间下分别取样,对铁水h、n含量进行分析,结果如表4所示。可以看出,真空吹氩时间达到10min后铁水n、h含量降低至3ppm以下,优选吹氩时间为10~15min。

[0096]

表4铁水h、n含量

[0097][0098]

实施例4

[0099]

本实施例采用与实施例1相同的铁精矿粉,将表1成分的铁精矿粉与氧化钙纯化学试剂按碱度3.0混合均匀后,通过喷枪系统喷入铁水熔池,熔池温度控制在1650℃,预还原过程完成后,通过氢气喷枪向熔池内喷入纯氢进行终还原,氢气喷入量按照h2/feo摩尔比为2控制,喷吹时间为30min,达到还原反应时间后喷吹氩气进行真空脱气,氩气流量为5l/

min,喷吹时间为10min。通过碳硫分析仪和化学分析分别测定铁水的硫、磷、氧、氮、氢和全铁含量,结果如表5所示。可以看出,采用本发明的冶炼方法可以获得高纯铁产品。

[0100]

表5铁水化学成分

[0101]

成分tfeonhps含量,%99.9850.00280.00030.00020.00060.0006

[0102]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。