1.本发明涉及镀覆部件的制造方法和用于赋予化学镀催化剂的预处理液。

背景技术:

2.在三维树脂成型品上立体形成有电路的立体电路成型部件(mid:molded interconnected device,模塑互连器件)的市场以用于智能手机的内置天线为中心在不断扩大。mid具有印刷基板、柔性基板减少、制造工序数减少等优点,正在开发各种制造方法。

3.对于在绝缘性基材(树脂成型品)上形成的mid的电路,已经提出有通过化学镀来形成的方案。化学镀中,首先对基材表面赋予化学镀催化剂,然后进行化学镀处理。作为赋予化学镀催化剂的主要方法,已知有敏化剂-活化剂法和催化剂-促进剂法这两种。敏化剂-活化剂法中,使锡胶体吸附于基材后(敏化剂),在氯化钯溶液中浸渍(活化剂),用氯化亚锡对氯化钯进行还原,使金属钯析出。催化剂-促进剂法中,使钯锡胶体吸附于基材后(催化剂),用浓硫酸等还原,使金属钯析出(促进剂)。这些以往的催化剂赋予处理实际上需要更多的工序。因此,以往的催化剂赋予处理中,追求工序数的减少。

4.进一步,以往的催化剂赋予处理还有以下那样的课题。催化剂-促进剂法中,催化剂即钯是胶体,因此不稳定,容易沉降和凝集。因此,催化剂使用量变多。此外,敏化剂-活化剂法中,敏化剂液是锡会发生自还原的不稳定的胶体溶液,因此难以进行连续处理。进一步,敏化剂液中的锡胶体的吸附力强。例如,如果在将基材用被氯乙烯覆盖的金属制夹具保持的状态下使用敏化剂-活化剂法进行化学镀,则镀膜不仅会在作为形成镀膜的对象的基材上析出,而且也会在保持基材的夹具上析出。因此,在催化剂赋予处理与镀覆处理之间,需要更换保持基材的夹具,妨碍了生产量(throughput)的提高。

5.专利文献1中提出了一种成型电路部件的制造方法,其使用了与敏化剂-活化剂法和催化剂-促进剂法不同的化学镀催化剂赋予处理。专利文献1公开的方法中,对基材照射特定波长的激光束,进行部分粗糙化和表面改性,使该激光束照射部的表面改性部吸附包含金属离子的催化剂,将该离子催化剂还原后进行化学镀处理。包含金属离子的催化剂选择性附着于激光束照射部,因此在激光束照射部选择性形成化学镀膜。

6.此外,专利文献2中公开的不是电路部件的制造方法,而是使镀膜不在保持基材的夹具上析出的镀覆方法。专利文献2的镀覆方法中,依次对基材(塑料)进行蚀刻处理、催化剂赋予增强液的赋予、化学镀催化剂的赋予和化学镀。催化剂赋予增强液含有对在基材(塑料)表面露出的官能团具有选择吸附性的含氮原子的化合物。

7.现有技术文献

8.专利文献

9.专利文献1:日本特许5022501号公报

10.专利文献2:日本特开2008-31513号公报

技术实现要素:

11.发明所要解决的课题

12.然而,专利文献1的成型电路部件的制造方法中,仅通过照射、不照射激光束来控制化学镀催化剂在基材上的附着。因此存在镀覆的选择性(有无镀膜的对比)不充分的担忧。此外,根据本发明人等的研究可知,为了仅通过照射、不照射激光束来控制化学镀催化剂的附着,需要对激光与树脂基材的组合进行优化。因此,可实际上应用的树脂基材的选择范围窄。此外,专利文献1的成型电路部件的制造方法中,为了抑制化学镀催化剂在化学镀处理中脱离,必须在化学镀处理前将化学镀催化剂还原。进一步,为了使化学镀催化剂在基材上的吸附力牢固,还提出了在照射激光束后对基材进行碱处理、表面活性剂处理。因此,专利文献1的成型电路部件的制造方法的制造工序变长。

13.此外,专利文献2中公开了使镀膜不在保持基材的夹具上析出的镀覆方法,但在催化剂赋予处理中使用了以往的催化剂-促进剂法。因此,并未能解决工序数多、处理液的不稳定性等以往的催化剂赋予处理中的课题。此外,根据本发明人等的研究可知,专利文献2中公开的使用催化剂赋予增强液的镀覆方法中,镀覆的选择性(有无镀膜的对比)不充分,难以形成mid、天线构件所需的微细的镀覆图案(电路图案、天线图案)。

14.本发明解决了这些课题,提供一种镀覆部件的制造方法,其能够通过使用稳定的处理液的简易方法对基材赋予化学镀催化剂,化学镀的反应性和选择性高,进一步还能够抑制镀膜在夹具上析出。

15.用于解决课题的方法

16.根据本发明的第1方式,提供一种镀覆部件的制造方法,包括:对基材表面的一部分照射激光;使含有重均分子量1,000以上的含氮聚合物的、表面张力为20mn/m~60mn/m的预处理液与照射了前述激光的基材接触;对接触了前述预处理液的基材进行洗涤;使含有金属盐的镀覆催化剂液与前述经洗涤的基材接触;以及,使化学镀液与接触了前述镀覆催化剂液的基材接触,在前述激光照射部形成化学镀膜。

17.本方式中,可以通过照射前述激光,使前述基材的表面粗糙化和/或改性。前述含氮聚合物可以为聚乙烯亚胺。前述含氮聚合物的重均分子量可以为1,000~100,000、10,000~100,000或50,000~100,000。前述预处理液中的前述含氮聚合物的配合量可以为0.01g/l~100g/l或2g/l~50g/l。前述预处理液可以含有表面活性剂。

18.对前述基材照射激光前,可以进一步包括对前述基材的表面赋予催化剂失活剂。前述催化剂失活剂可以为超支化聚合物。前述镀覆催化剂液的金属盐为氯化钯,前述镀覆催化剂液中的氯化钯的配合量可以为0.01g/l~1.0g/l。前述化学镀液可以含有次磷酸钠。通过接触前述镀覆催化剂液,从而可以使来自前述金属盐的金属离子吸附于前述基材,可以使前述化学镀液与吸附有前述金属离子的基材接触。前述化学镀膜可以形成电路或天线图案。

19.根据本发明的第2方式,提供一种预处理液,其用于赋予化学镀催化剂,含有水、重均分子量1,000以上的含氮聚合物和表面活性剂,表面张力为20mn/m~60mn/m。

20.本方式中,前述含氮聚合物可以为聚乙烯亚胺。前述预处理液中的前述含氮聚合物的配合量可以为0.01g/l~100g/l。

21.发明效果

22.本发明的镀覆部件的制造方法能够通过使用稳定的处理液的简易方法对基材赋予化学镀催化剂,化学镀的反应性和选择性高。进一步还能够抑制在保持基材的夹具上的镀膜析出。

附图说明

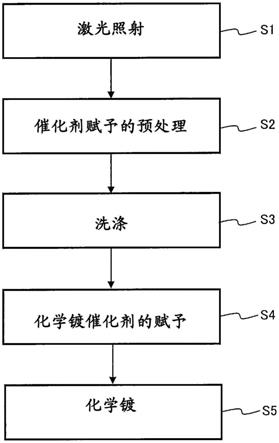

23.图1为显示第1实施方式的镀覆部件的制造方法的流程图。

24.图2为显示第2实施方式的镀覆部件的制造方法的流程图。

具体实施方式

25.[第1实施方式]

[0026]

作为第1实施方式,按照图1所示的流程图,对镀覆部件的制造方法进行说明。本实施方式的镀覆部件(选择性镀覆部件)是在基材表面的一部分选择性形成有化学镀膜的构件(部件)。

[0027]

(1)激光照射

[0028]

首先,对基材表面的一部分照射激光(图1的步骤s1)。

[0029]

基材可以使用市售品,也可以通过通用的方法,使构成基材的材料成型为希望的形状。基材的材料没有特别限定,例如可以使用树脂、玻璃、金属、陶瓷、木材等。

[0030]

作为树脂,可列举热塑性树脂、热固性树脂。例如可以使用尼龙6t(pa6t)、尼龙9t(pa9t)、聚酰胺mxd6(mxd6pa)等半芳香族聚酰胺;聚苯硫醚(pps)、液晶聚合物(lcp)、聚对苯二甲酸丁二醇酯(pbt)、间同聚苯乙烯(sps)、聚醚醚酮(peek)、聚醚酰亚胺等具有耐热性的热塑性树脂(耐热树脂)。此外,也可以使用环氧树脂、有机硅树脂等结晶性树脂。含有这些耐热树脂和/或结晶性树脂的基材具有耐回流焊性,进一步还具有高耐久性、高耐热性、耐化学药品性。此外,在镀覆部件不要求耐回流焊性时,可以使用作为通用工程塑料的abs树脂、聚碳酸酯(pc)、abs树脂与pc的聚合物合金(abs/pc)、聚丙烯、脂肪族聚酰胺等。从提高尺寸稳定性、刚性的观点出发,这些树脂可以含有玻璃填料、矿物填料等无机填料。此外,这些树脂可以单独使用,也可以混合使用两种以上。

[0031]

此外,可以在基材的至少一部分使用具有放热性的金属、陶瓷。作为金属(导体),可列举例如铁、铜、铝、钛、镁、不锈钢(sus)等。作为陶瓷(非导体),可列举氧化锆、氧化铝、氮化铝等陶瓷。这些金属和陶瓷可以单独使用,也可以混合使用两种以上。

[0032]

本实施方式中,通过对基材照射激光,能够对基材表面进行粗糙化和/或改性。这里,对基材表面进行粗糙化的意思是,基材表面的表面粗糙度或凹凸的大小与照射激光前相比变大。此外,对基材表面进行改性的意思是例如构成基材的材料的化学键被激光切断从而在基材表面生成官能团。可以仅发生基材表面的粗糙化和改性中的任一者,也可以两者都发生。此外,可以在对基材照射激光前和/或后,通过化学或物理蚀刻等进一步进行基材的粗糙化、改性、溶胀、蚀刻等表面处理,也可以不进行。

[0033]

激光照射中使用的激光没有特别限定,可以根据镀覆部件的用途适当选择。例如,可以使用放射出红外区域激光的yv04激光(λ=1064nm)、纤维激光(λ=1090nm)、co2激光(λ=10μm)等。如果使用红外区域的激光,则树脂、金属的表面被切削,进行基材的粗糙化。尤其在基材为含有填料的树脂基材时,含有的填料在激光照射部露出,由于锚定(下锚)效应,

在其上形成的化学镀膜的密合强度提高。此外,例如可以使用放射出短波长激光的绿色激光(λ=532nm)、uv激光(λ=355nm)、准分子激光(λ=193nm)等。如果使用短波长激光,则能够缩小光斑直径,不对基材施加过多的热、损伤而进行微细加工和基材的表面改性。由此,能够不使基材表面大幅粗糙化而在平滑的基材表面形成化学镀膜。

[0034]

(2)催化剂赋予的预处理

[0035]

接下来,作为用于对基材赋予化学镀催化剂的预处理,使预处理液与基材接触(图1的步骤s2)。预处理液含有重均分子量1,000以上的含氮聚合物,可以进一步含有水和表面活性剂。预处理液表面张力为20mn/m~60mn/m。

[0036]

含氮聚合物是可吸附作为后续工序中使用的化学镀催化剂的来自金属盐的金属离子的聚合物,例如可以使用聚丙烯酰胺、聚烯丙胺、聚乙烯亚胺等,其中优选为聚乙烯亚胺。聚乙烯亚胺是含有伯胺、仲胺、叔胺且具有分支结构的反应性优异的聚合物,吸附作为金属离子的化学镀催化剂的能力高。

[0037]

含氮聚合物的重均分子量为1,000以上。含氮聚合物吸附和/或浸透于基材的激光照射部、即基材经粗糙化和/或改性的部分,但如果含氮聚合物的重均分子量低于1,000,则在作为后续工序的洗涤工序(图1的步骤s3)中容易从基材脱离。其结果,化学镀的反应性降低。通过将含氮聚合物的重均分子量设为1,000以上,从而抑制洗涤工序中含氮聚合物的脱离,提高化学镀的反应性。从进一步抑制含氮聚合物的脱离的观点出发,含氮聚合物的重均分子量例如优选为10,000以上或50,000以上。需说明的是,虽然通过在洗涤工序中平稳地进行基材的洗涤也能够抑制含氮聚合物从基材的脱离,但存在基材的洗涤不充分、化学镀的选择性降低的可能。该倾向在基材的形状复杂时很显著。

[0038]

此外,如果含氮聚合物的重均分子量过大,则含氮聚合物难以吸附和/或浸透于激光照射部。该现象在镀覆图案为细线等细密的图案时很显著。结果,存在发生镀膜未在激光照射部析出的可能、镀膜反而在细密图案的细线间析出的可能。即,存在化学镀的反应性和/或选择性下降的可能。从以上观点出发,含氮聚合物的重均分子量例如优选为100,000以下、80,000以下或70,000以下。

[0039]

根据以上情况,含氮聚合物的重均分子量例如优选为1,000~100,000、10,000~100,000、50,000~100,000或10,000~70,000。

[0040]

预处理液中的含氮聚合物的配合量例如优选为0.01g/l~100g/l、2g/l~50g/l或5g/l~50g/l。需说明的是,含氮聚合物和预处理液的比重大体相等,因此配合量例如优选为0.001重量%~10重量%、0.2重量%~5重量%、0.5重量%~5重量%。作为化学镀催化剂使用的金属离子在水中是稳定的,因此难以吸附于基材表面。通过将预处理液中的含氮聚合物的配合量设为上述范围的下限值以上,能够对基材赋予足以使金属离子吸附在基材上的量的含氮聚合物,即使经过洗涤工序(图1的步骤s3),也能够在激光照射部残留足够量的含氮聚合物。此外,如果含氮聚合物的配合量过多,则存在含氮聚合物在预处理液中析出的可能,此外,还存在镀膜在保持基材的夹具上析出的可能。通过将预处理液中的含氮聚合物的配合量设为上述范围的上限值以下,能够抑制含氮聚合物在预处理液中析出而保持预处理液稳定,此外,能够抑制镀膜在保持基材的夹具上的析出。

[0041]

溶解含氮聚合物的预处理液的溶剂没有特别限定,可以根据含氮聚合物的种类来选择,可列举例如:水;乙醇、丙醇、异丙醇、丁醇、异丁醇、丙酮、乙基甲基酮等有机溶剂;它

们的混合溶剂。其中,预处理液的溶剂优选为水。这种情况下,优选含氮聚合物为水溶性聚合物,预处理液为含氮聚合物的水溶液。此外,可以是溶剂全部为水,也可以是溶剂的主成分为水,并进一步含有醇等水溶性有机溶剂。

[0042]

预处理液的表面张力为20mn/m~60mn/m,优选为30mn/m~50mn/m。如果表面张力比上述范围小,则预处理液容易附着于保持基材的夹具,即使经过洗涤工序(图1的步骤s3)也难以除去。其结果,存在镀膜在夹具表面析出的可能。另一方面,如果表面张力比上述范围大,则难以用预处理液充分润湿基材表面经粗糙化的区域、微细的凹凸。该现象在镀覆图案为细线等细密的图案时很显著。其结果,存在在激光照射部未发生镀膜的析出的可能、镀膜反而在细密图案的细线间析出的可能。即,化学镀的反应性和/或选择性降低。进一步,如果表面张力比上述范围大,则还存在镀膜的密合强度降低的可能。预处理液的表面张力例如可以用表面活性剂、表面调整剂来调整。

[0043]

表面活性剂的种类没有特别限定,可以适当选择使用阴离子性表面活性剂、阳离子性表面活性剂、两性表面活性剂、非离子性表面活性剂、有机硅系表面活性剂、氟系表面活性剂等。预处理液中的表面活性剂的配合量只要以使预处理液的表面张力在上述范围内的方式调整即可,没有特别限定。例如,预处理液中的表面活性剂的配合量为0.01重量%~5重量%、0.05重量%~1重量%。需说明的是,根据本发明人等的研究,预处理液的溶剂为水或溶剂的主成分为水,预处理液不含表面活性剂时,预处理液的表面张力比上述范围大的可能性高,可知在这种情况下,化学镀的反应性和选择性降低(参照后述实施例中的实验16)。

[0044]

预处理液可以根据需要进一步含有防腐剂等通用的添加剂。预处理液可以通过任意的方法将含氮聚合物、溶剂、进一步根据需要的表面活性剂、通用的添加剂混合来调制。需说明的是,预处理液可以进一步含有还原剂,或者也可以不含还原剂。

[0045]

使预处理液与基材接触的方法是任意的,例如可以将基材整体浸渍到预处理液中。此外,可以仅使预处理液与基材的一部分接触,这种情况下,使预处理液与包括基材的激光照射部在内的区域接触。此外,预处理液的温度和预处理时间(使预处理液与基材接触的时间)没有特别限制。预处理液的温度例如为室温或10℃~50℃,预处理时间例如为1~10分钟。如果预处理液的温度和预处理时间在上述范围内,则能够使足够量的含氮聚合物吸附于基材,此外,能够抑制因预处理液的浸透导致的基材劣化。

[0046]

(3)基材的洗涤

[0047]

接下来,对接触了预处理液的基材进行洗涤(图1的步骤s3)。含氮聚合物吸附和/或浸透于基材的激光照射部、即基材经粗糙化和/或改性的部分。另一方面,含氮聚合物不会吸附于非激光照射部、或者以比较弱的力吸附于非激光照射部。因此,可以通过基材的洗涤,将附着于非激光照射部、即不形成化学镀膜的部分的含氮聚合物除去,使含氮聚合物仅残留在激光照射部。此外,能够将附着于保持基材的夹具上的含氮聚合物除去,抑制镀膜在夹具上的析出。

[0048]

洗涤例如可以通过将基材在可使预处理液所含的含氮聚合物溶解的液体(洗涤液)中浸渍来进行。作为洗涤液,可以使用作为上述预处理液的溶剂列举的物质,优选为水。即,作为基材的洗涤,优选对基材进行水洗。此外,为了提高洗涤效果,在基材的洗涤中,可以对浸渍有基材的洗涤液进行搅拌。这里,洗涤液的搅拌的意思是例如通过空气鼓泡、泵等

使洗涤液搅拌、循环、流动等。或者,也可以使基材和夹具在洗涤液中摇动。为了抑制洗涤液中溶出的含氮聚合物的浓度上升,优选使洗涤液通过过滤器、活性炭等进行循环,维持洗涤效果。

[0049]

洗涤液的温度和洗涤时间(将基材在洗涤液中浸渍的时间)没有特别限制。洗涤液的温度例如为室温或10℃~80℃,洗涤时间例如为1~20分钟。为了提高洗涤效果,基材的洗涤可以进行多次。

[0050]

(4)化学镀催化剂的赋予

[0051]

接下来,使含有金属盐的镀覆催化剂液与基材接触(图1的步骤s4)。由此,作为化学镀催化剂的来自金属盐的金属离子吸附于基材的激光照射部、即粗糙化和/或溶胀的部分。

[0052]

在敏化剂-活化剂法、催化剂-促进剂法等以往的催化剂赋予处理中,将作为催化剂的金属离子进行还原,作为氧化数为0(零)的金属状态而吸附于基材。以下对其理由进行说明。第1,金属离子难以吸附于基材表面。即使吸附,吸附力也很弱,因此存在在化学镀处理中从基材脱离的可能。以往的催化剂赋予处理中,通过将金属离子进行还原形成金属状态来提高在基材上的吸附力。第2,化学镀催化剂通常在氧化数为0(零)的金属状态下显示催化剂活性。离子状态下不显示催化剂活性。以往的催化剂赋予处理中,通过将金属离子进行还原并使其吸附于基材,从而在化学镀工序中,使吸附有显示催化剂活性的金属状态的化学镀催化剂的基材与化学镀液接触。

[0053]

与此相对,本实施方式中,在催化剂赋予处理(图1的步骤s4)中,可以不将作为催化剂的金属离子进行还原。本实施方式的基材的激光照射部存在可吸附金属离子的含氮聚合物。利用含氮聚合物,能够使金属离子吸附于基材的激光照射部。由于通过含氮聚合物使得化学镀催化剂在基材上的吸附力提高,因此能够抑制化学镀处理中化学镀催化剂的脱离。本实施方式中,在催化剂赋予处理中使金属离子吸附于基材,因此在化学镀工序(图1的步骤s5)中,使吸附有不显示催化剂活性的离子状态的化学镀催化剂(金属的氧化数为正)的基材与化学镀液接触。但是,本实施方式中,即使化学镀催化剂为离子状态,也能够以充分的浓度存在于基材表面,能够被化学镀液中所含的还原剂还原而显示催化剂活性。由此,能够在基材的激光照射部形成化学镀膜。

[0054]

本实施方式中,在化学镀工序前,可以省略化学镀催化剂(金属离子)的还原处理。因此,能够降低制造成本,提高生产量。此外,本实施方式中,不需要以往的催化剂赋予处理中所使用的不稳定的胶体溶液。本实施方式中使用的含有金属盐的镀覆催化剂液是稳定的,容易管理和保存。

[0055]

镀覆催化剂液所含的金属盐只要是具有化学镀催化能力的金属的盐即可,可以使用任意物质。可列举例如pd、pt、cu、ni等的盐,其中,优选为催化能力高的pd。作为pd的盐,可列举例如氯化钯、乙酸钯、钯络化物,其中,优选为廉价且稳定的氯化钯。

[0056]

镀覆催化剂液中的金属盐的配合量没有特别限定,可以根据镀覆催化剂液的温度、镀覆催化剂液与基材的接触时间等条件、或者根据后述化学镀工序(图1的步骤s5)中使用的化学镀液的种类适当调整。例如,镀覆催化剂液中的金属盐的配合量为0.01g/l~1.0g/l、0.05g/l~0.5g/l或0.1g/l~0.3g/l。如果金属盐的配合量比上述范围少,则金属盐在基材上的吸附量会出现不均,存在出现镀膜的缺陷的可能。此外,如果金属盐的配合量

超过上述范围,则基材最外表面的镀覆反应占主导地位,存在镀膜的密合强度降低的可能。

[0057]

作为溶解金属盐的镀覆催化剂液的溶剂没有特别限定,可以根据金属盐的种类来选择,可列举例如:水;乙醇、丙醇、异丙醇、丁醇、异丁醇、丙酮、乙基甲基酮等有机溶剂;它们的混合溶剂。进一步,为了提高金属盐的溶解度,可以加入盐酸、硝酸、氨、氢氧化钠等,对液体的ph进行调整。例如,镀覆催化剂液含有盐酸时,镀覆催化剂液中的盐酸的浓度例如为0.1n~12n,优选为0.1n~5n,更优选为1.0n~4.0n。此外,本实施方式中,可以使用碱性镀覆催化剂液。

[0058]

镀覆催化剂液可以仅由金属盐和溶剂构成,也可以根据需要含有通用的添加剂。镀覆催化剂液例如可以含有稳定剂、络合剂、表面活性剂。

[0059]

镀覆催化剂液可以将金属盐、溶剂、进一步根据需要的通用的添加剂等混合进行调制,也可以使用市售品。作为市售品,例如可以使用敏化剂-活化剂法中使用的催化处理剂(活化剂)。通常的敏化剂-活化剂法中,在使用含有pd

2

的催化处理剂(活化剂)进行活化处理前,需要使用作为不稳定的胶体溶液的感应性赋予剂(敏化剂)进行敏化处理,但本实施方式中,不需要使用胶体溶液的处理。因此,本实施方式的化学镀催化剂赋予处理中,生产量比敏化剂-活化剂法提高。

[0060]

使镀覆催化剂液与基材接触的方法是任意的,例如可以使基材整体浸渍到镀覆催化剂液中。此外,也可以使镀覆催化剂液仅与基材的一部分接触,这种情况下,使镀覆催化剂液与包括基材的激光照射部在内的区域接触。此外,镀覆催化剂液的温度和使镀覆催化剂液与基材接触的时间没有特别限制。优选镀覆催化剂液的温度例如为室温或20℃~40℃,接触镀覆催化剂液的时间例如为30秒~10分钟。如果镀覆催化剂液的温度和接触时间在上述范围内,则能够使化学镀催化剂均匀地吸附于激光照射部。此外,能够抑制由镀覆催化剂液的浸透导致的基材劣化和催化剂在非激光照射部上的附着。需说明的是,优选在将基材浸渍到镀覆催化剂液后,对基材进行水洗而洗涤。

[0061]

(5)化学镀

[0062]

接下来,使化学镀液与接触了镀覆催化剂液的基材接触(图1的步骤s5)。本实施方式中,无需在将化学镀催化剂(金属离子)赋予至基材后(图1的步骤s4),将化学镀催化剂(金属离子)进行还原。即,可以使化学镀液与吸附有金属离子的基材接触。由此,能够在基材的激光照射部形成化学镀膜。

[0063]

作为化学镀液,可以根据目的使用任意的通用化学镀液。化学镀液例如含有次磷酸钠、福尔马林、二甲胺硼烷等还原剂。作为化学镀液,可以使用化学镀镍液(化学镀镍磷液)、化学镀铜镍液、化学镀铜液、化学镀钯液等,其中优选为含有化学镀催化剂(金属离子)的还原效果高的次磷酸钠作为还原剂的化学镀镍液、化学镀铜镍液。此外,含有次磷酸钠作为还原剂的化学镀铜镍液进一步具有以下优点。与一般的化学镀铜不同,无需在还原剂中使用对人体的有害性高且容易自然气化的福尔马林。形成的化学镀铜镍膜能够在其上密合性良好地形成化学镀或电镀铜膜,此外还具有接近于纯铜的高导电性。

[0064]

使用次磷酸钠作为还原剂时,化学镀液中的次磷酸钠的配合量优选为5g/l~50g/l。只要还原剂的配合量在上述范围内就能够使吸附于基材的金属离子(化学镀催化剂)充分还原。

[0065]

化学镀液的温度、化学镀时间(使化学镀液与基材接触的时间)可以根据化学镀液

和基材的种类等适当决定。例如,化学镀液的温度为50℃~80℃,化学镀时间为1分钟~1小时。

[0066]

此外,也可以一边对化学镀液进行搅拌或摇动一边与基材接触,进行化学镀。通过对化学镀液进行搅拌或摇动,能够使化学镀液的温度和镀覆反应性均匀化。由此,能够在复杂形状或大型形状的基材上也形成均匀且密合强度高的化学镀膜。本实施方式中,利用含氮聚合物,化学镀催化剂比较牢固地吸附于基材的激光照射部。因此,即使对化学镀液进行搅拌或摇动,化学镀催化剂也不会从基材脱离,难以发生镀覆反应的不均。这里,化学镀液的搅拌或摇动的意思是例如通过空气鼓泡、泵等使化学镀液搅拌、循环、流动等。

[0067]

从镀覆部件的用途和提高设计性等目的出发,在化学镀膜上可以进一步形成多层不同种类的化学镀膜,也可以通过电镀形成电镀膜。此外,形成有化学镀膜的基材可以在化学镀后实施退火处理,也可以在室温放置而自然干燥。此外,还可以不进行退火处理、自然干燥,而连续进行形成电镀膜等的后续工序。

[0068]

化学镀膜可以具有导电性。这种情况下,化学镀膜能够作为布线图案、电路、天线等发挥功能,镀覆部件作为电子部件发挥功能。此外,化学镀膜可以仅在基材的一面呈平面地形成,也可以跨越基材的多个面立体地形成。此外,基材具有包括球面等在内的立体形状的表面时,化学镀膜可以沿该立体形状的表面立体地形成。化学镀膜跨越成型体的多个面、或沿包括球面等在内的立体形状的表面立体地形成,而且具有导电性时,化学镀膜作为立体电路发挥功能,具有这样的规定图案的镀膜的镀覆部件作为立体电路成型部件(mid:molded interconnect device,模塑互连器件)发挥功能。

[0069]

如上所述,本实施方式的制造方法中,使含有具有特定重均分子量的含氮聚合物的、具有特定表面张力的预处理液与照射了激光的基材接触,进行催化剂赋予的预处理。由此,能够使用作为稳定的镀覆催化剂液的含有金属盐的镀覆催化剂液对基材赋予化学镀催化剂,化学镀的反应性和选择性提高。本实施方式中,可以在基材的激光照射部选择性形成化学镀膜。

[0070]

此外,本实施方式中,能够抑制镀膜在夹具上形成。因此,可以在将基材用夹具保持的状态下,使基材和夹具双方与预处理液接触,进行洗涤,接触镀覆催化剂液,然后接触化学镀液。即,无需在催化剂赋予处理与镀覆处理之间更换保持基材的夹具。由此,生产量提高。

[0071]

此外,本实施方式的制造方法中,能够省略以往进行的化学镀催化剂(金属离子)的还原处理。换句话说,本实施方式的制造方法中,与基材接触的液体中,可以仅化学镀液含有还原剂。通过省略化学镀催化剂(金属离子)的还原处理,能够降低制造成本,提高生产量。需说明的是,本实施方式的制造方法中,可以在对基材赋予化学镀催化剂(金属离子)后(图1的步骤s4)、化学镀处理前(图1的步骤s5)设置化学镀催化剂(金属离子)的还原处理。化学镀的还原处理虽然不是必需的工序,但通过设置化学镀的还原处理,金属化的化学镀的比例提高。由此,有可能扩大化学镀液种类的选择范围。

[0072]

[第2实施方式]

[0073]

作为第2实施方式,按照图2所示的流程图对于镀覆部件的制造方法进行说明。本实施方式中,在对基材照射激光前,对基材表面赋予催化剂失活剂(催化剂活性抑制剂)(图2的步骤s11)。除此以外,通过与第1实施方式同样的方法制造镀覆部件。

[0074]

作为基材,可以使用与第1实施方式同样的基材。作为催化剂失活剂,只要是妨碍化学镀催化剂发挥催化能力、结果抑制化学镀的反应的物质即可,可以使用任意物质。推测催化剂失活剂与化学镀催化剂直接反应而使化学镀催化剂中毒,或者即使不与化学镀催化剂直接反应,也会妨碍化学镀催化剂发挥催化能力。作为这样的催化剂失活剂,可列举例如锌(zn)、铅(pb)、锡(sn)、铋(bi)、锑(sb)等成为镀覆催化剂毒的重金属及其化合物、碘及其化合物、过氧化物等氧化剂等。其中,锌(zn)、铅(pb)、锡(sn)、铋(bi)、锑(sb)及其化合物在对化学镀催化剂的毒性强这一点上是优选的,碘在对基材的浸透性高这一点上是优选的。这些催化剂失活剂例如可以通过国际专利公开公报wo2016/013464号中公开的方法向基材赋予。推测赋予至基材的这些催化剂失活剂浸透于基材或牢固地吸附于基材。

[0075]

此外,也可以通过在基材表面形成含有催化剂失活剂的催化剂活性抑制层(以下,适当简单地记为“抑制层”),对基材表面赋予催化剂失活剂。例如形成含有上述碘等催化剂失活剂和作为粘合剂的树脂的抑制层。通过使用作为粘合剂的树脂,催化剂失活剂可以直接留在难以吸附或浸透的基材的表面。

[0076]

此外,作为催化剂失活剂,可以使用抑制催化剂活性的树脂。作为树脂的催化剂失活剂可以作为抑制层赋予至基材上。对于作为树脂的催化剂失活剂,优选为侧链具有酰胺基和二硫代氨基甲酸酯基的聚合物。推测侧链的酰胺基和二硫代氨基甲酸酯基作用于作为化学镀催化剂的金属离子,妨碍发挥催化能力。此外,作为树脂的催化剂失活剂优选为树枝状大分子、超支化聚合物等树枝状聚合物。作为抑制催化剂活性的树脂,例如可以使用国际专利公开公报wo2017/154470号或wo2018/131492号中公开的聚合物,此外,可以通过这些公报中公开的方法,在基材表面形成抑制层。

[0077]

作为树枝状聚合物,例如优选为国际专利公开公报wo2017/154470号或wo2018/131492号中公开的下述式(1)所表示的、重均分子量为1,000~1,000,000的超支化聚合物。

[0078]

[化1]

[0079][0080]

式(1)中,a1为含有芳香环的基团,a2为含有酰胺基的基团,a3为含有硫的基团,r0为氢或碳数1~10个的取代或无取代的烃基,m1为0.5~11,n1为5~100。

[0081]

接下来,如图2所示,进行与第1实施方式同样的以下的工序。首先,对赋予了催化剂失活剂的基材表面的一部分照射激光(图2的步骤s1)。通过照射激光,在基材表面形成激光照射部和非激光照射部。在激光照射部,催化剂失活剂被除去、或者变性或变质而不会作为催化剂失活剂发挥作用。此外,激光照射部与第1实施方式同样地进行粗糙化和/或改性。

[0082]

接下来,与第1实施方式同样地依次进行催化剂赋予的预处理(图2的步骤s2)、基材的洗涤(图2的步骤s3)、化学镀催化剂的赋予(图2的步骤s4)和化学镀(图2的步骤s5)。由此得到在激光照射部形成有化学镀膜的镀覆部件。

[0083]

本实施方式的制造方法中,能够实现与第1实施方式同样的效果,能够在基材的激光照射部选择性形成化学镀膜。此外,本实施方式中,能够利用残留于非激光照射部的催化剂失活剂,更切实地抑制镀膜在非激光照射部的析出。由此,化学镀的选择性提高。

[0084]

[第3实施方式]

[0085]

作为第3实施方式,对化学镀用的基材处理剂的组合进行说明。本实施方式的化学镀用的基材处理剂的组合包含用于赋予化学镀催化剂的预处理液和催化剂失活剂。用于赋予化学镀催化剂的预处理液含有水、重均分子量1,000以上的含氮聚合物和表面活性剂,表面张力为20mn/m~60mn/m。本实施方式的预处理液可以使用与第1实施方式的预处理液同样的预处理液。催化剂失活剂含有超支化聚合物。本实施方式的催化剂失活剂可以使用与第2实施方式的催化剂失活剂同样的催化剂失活剂。

[0086]

作为化学镀用的基材处理剂的组合,通过并用用于赋予化学镀催化剂的预处理液和催化剂失活剂,能够使化学镀的反应性和选择性更加提高。本实施方式的化学镀用的基材处理剂的组合对于mid、天线构件所要求的微细的电镀图案(电路图案、天线图案)的形成特别有效。

[0087]

本实施方式的组合中,优选组合使用含有聚乙烯亚胺作为含氮聚合物的预处理液和作为催化剂失活剂的式(1)所表示的超支化聚合物。

[0088]

实施例

[0089]

以下,通过实施例和比较例具体地对本发明进行说明,但本发明不受下述实施例和比较例的限制。

[0090]

在以下说明的实验1~17中,制作作为镀覆部件的试样1~17。将各实验中使用的基材和激光的种类、催化剂失活剂的使用的有无、预处理液的组成、催化剂液中的金属盐配合量、化学镀液的种类示于表1和2。需说明的是,实验1~12相当于实施例,实验13~17相当于比较例。

[0091]

[实验1]

[0092]

(1)基材

[0093]

将聚苯硫醚(pps)(dic制,z230)进行注射成型,得到80mm

×

80mm

×

2mm的平板形状的基材。模具温度设为150℃。将成型的基材用被氯乙烯覆盖的铜制夹具保持,在该状态下实施以下说明的各工序。

[0094]

(2)催化剂失活剂的赋予

[0095]

在基材的表面形成含有作为催化剂失活剂的下述式(a)所表示的超支化聚合物的催化剂活性抑制层。下述式(a)所表示的超支化聚合物通过国际专利公开公报wo2018/131492号中公开的方法合成。需说明的是,式(a)中,r0为乙烯基或乙基。

[0096]

[化2]

[0097][0098]

将合成的式(a)所表示的聚合物溶解于甲基乙基酮,调制聚合物配合量0.3重量%的聚合物溶液。将基材在室温的聚合物溶液中浸渍5秒,然后,在85℃干燥机中干燥5分钟。由此,在基材表面形成膜厚约100nm的催化剂活性抑制层。

[0099]

(3)激光照射(激光描绘)

[0100]

使用yvo4激光(基恩士制,md-v9929wa、波长1064nm),在形成有催化剂活性抑制层的基材上激光描绘下述布线图案a和b。激光描绘时的功率设为80%、频率设为40khz,线速度设为600mm/s。激光描绘后,进行基材的脱脂处理和洗涤。

[0101]

布线图案a(线宽/线距:0.5mm/0.5mm):按线距0.5mm绘制5条由0.1mm间距的格状图案形成的线(0.5mm

×

5mm)。

[0102]

布线图案b(线宽/线距:0.2mm/0.2mm):按线距0.2mm绘制5条由0.05mm间距的格状图案形成的线(0.2mm

×

5mm)。

[0103]

(4)催化剂赋予的预处理

[0104]

在水中混合作为含氮聚合物的重均分子量70,000的聚乙烯亚胺(pei)(和光纯药制,30重量%浓度溶液)、作为表面活性剂的月桂基硫酸钠(sls),以聚乙烯亚胺的配合量(固形分浓度)为10g/l、月桂基硫酸钠的配合量为0.1g/l的方式调制预处理液。预处理液的表面张力为34.5mn/m。将基材在调节至30℃的预处理液中浸渍5分钟。

[0105]

(5)基材的洗涤

[0106]

将基材在通过空气鼓泡搅拌的常温水中浸渍5分钟进行洗涤。进一步将同样的洗涤再进行1次。

[0107]

(6)化学镀催化剂的赋予

[0108]

首先,调制氯化钯水溶液。将0.1g氯化钯溶解在12n的盐酸1ml中后,用水稀释调至1l。由此调制配合量0.1g/l的氯化钯水溶液。将基材在调节至30℃的氯化钯水溶液中浸渍5分钟。将基材从氯化钯水溶液中取出后,在通过空气鼓泡搅拌的常温水中浸渍数秒进行洗涤。进一步将同样的洗涤进行2次。

[0109]

(7)化学镀

[0110]

将基材在调节至65℃的化学镀镍液(奥野制药工业制,icp nicolon ltn-np,还原剂:次磷酸钠)中浸渍5分钟。化学镀中,利用空气鼓泡和泵对化学镀液进行剧烈搅拌。使化学镀镍膜在基材表面生长约1μm,得到镀覆部件(试样1)。

[0111]

[实验2]

[0112]

催化剂赋予的预处理中,使用作为含氮聚合物的重均分子量10,000的聚乙烯亚胺(和光纯药制,30重量%浓度溶液),除此以外,通过与实验1同样的方法,制造镀覆部件(试

样2)。

[0113]

[实验3]

[0114]

催化剂赋予的预处理中,使用作为含氮聚合物的重均分子量1,000的聚乙烯亚胺(和光纯药制,30重量%浓度溶液),除此以外,通过与实验1同样的方法,制造镀覆部件(试样3)。

[0115]

[实验4]

[0116]

催化剂赋予的预处理中,使用作为含氮聚合物的重均分子量100,000的聚乙烯亚胺(和光纯药制,30重量%浓度溶液),除此以外,通过与实验1同样的方法,制造镀覆部件(试样4)。

[0117]

[实验5]

[0118]

催化剂赋予的预处理中,将含氮聚合物的配合量设为0.01g/l,除此以外,通过与实验1同样的方法,制造镀覆部件(试样5)。

[0119]

[实验6]

[0120]

催化剂赋予的预处理中,将含氮聚合物的配合量设为2g/l,除此以外,通过与实验1同样的方法,制造镀覆部件(试样6)。

[0121]

[实验7]

[0122]

催化剂赋予的预处理中,将含氮聚合物的配合量设为50g/l,除此以外,通过与实验1同样的方法,制造镀覆部件(试样7)。

[0123]

[实验8]

[0124]

催化剂赋予的预处理中,将含氮聚合物的配合量设为100g/l,除此以外,通过与实验1同样的方法,制造镀覆部件(试样8)。

[0125]

[实验9]

[0126]

作为预处理液的表面活性剂,使用有机硅系表面活性剂(聚醚改性硅氧烷)代替sls,将预处理液的表面张力设为22.0mn/m,除此以外,通过与实验1同样的方法,制造镀覆部件(试样9)。

[0127]

[实验10]

[0128]

作为预处理液的表面活性剂,使用非离子系表面活性剂(花王株式会社制,emulgen(注册商标)a500,聚氧乙烯二苯乙烯化苯基醚)代替sls,将预处理液的表面张力设为52.7mn/m,除此以外,通过与实验1同样的方法,制造镀覆部件(试样10)。

[0129]

[实验11]

[0130]

使用液晶聚合物(lcp)(上野制药工业制,5030g)作为基材的材料,使用uv激光(基恩士制,md-u1000c)作为激光,使用还原剂使用次磷酸钠的铜与镍的合金镀液(化学镀铜镍液)(株式会社jcu制,aisl)作为化学镀液。进一步,将氯化钯水溶液的浓度设为0.2g/l。除此以外,通过与实验1同样的方法,制造镀覆部件(试样11)。

[0131]

[实验12]

[0132]

未对基材赋予催化剂失活剂,除此以外,通过与实验11同样的方法,制造镀覆部件(试样12)。

[0133]

[实验13]

[0134]

将含氮聚合物的重均分子量设为500,除此以外,通过与实验1同样的方法,制造镀

覆部件(试样13)。

[0135]

[实验14]

[0136]

作为预处理液的表面活性剂,使用氟系表面活性剂(agc清美化学株式会社制,surflon s-242)代替sls,将预处理液的表面张力设为18.0mn/m,除此以外,通过与实验1同样的方法,制造镀覆部件(试样14)。

[0137]

[实验15]

[0138]

作为预处理液的表面活性剂,使用琥珀酸烷基酯磺酸钠代替sls,将预处理液的表面张力设为67.9mn/m,除此以外,通过与实验1同样的方法,制造镀覆部件(试样15)。

[0139]

[实验16]

[0140]

预处理液中不使用表面活性剂,将预处理液的表面张力设为73.0mn/m,除此以外,通过与实验1同样的方法,制造镀覆部件(试样16)。

[0141]

[实验17]

[0142]

实验17中,未对基材赋予用于赋予催化剂的预处理液,此外,也未赋予催化剂失活剂。进一步,通过与专利文献1的实施例1同样的方法在照射激光(激光描绘)后进行基材的碱处理和表面活性剂处理,在赋予化学镀催化剂后且在化学镀处理前,使用硼氢化钠进行还原处理。除此以外,与实验1同样地制造镀覆部件(试样17)。因此,实验17与专利文献1的实施例1的主要不同点是基材的种类和激光的种类。实验17中使用的是聚苯硫醚(pps)的基材和yvo4激光(波长1064nm),而专利文献1的实施例1中使用的是化学镀催化剂的吸附性高的芳香族聚酰胺基材和波长更短的绿色激光。

[0143]

[试样1~17的评价]

[0144]

(1)化学镀的反应性和选择性

[0145]

通过目测和显微镜对试样(镀覆部件)1~17的表面进行观察,按照以下的评价基准,评价化学镀的反应性和选择性。将结果示于表1和2。

[0146]

<化学镀反应性评价基准>

[0147]

○

:激光描绘部没有未形成化学镀膜的区域(膜丢失、未析出部),稳定地形成了化学镀膜。

[0148]

△

:激光描绘部的一部分有膜丢失。但是,如果延长化学镀时间,则化学镀反应继续进行,膜丢失消失。

[0149]

×

:激光描绘部的一部分有膜丢失。即使延长化学镀时间,化学镀反应也不会进行更多。

[0150]

<化学镀选择性评价基准>

[0151]

○

:布线图案a和b两者都没有相邻布线间的短路(连接)。

[0152]

△

:布线图案a(线宽/线距:0.5mm/0.5mm)中没有布线间的短路(连接),但在布线图案b(0.2mm/0.2mm)中,一部分的相邻布线间确认到短路。

[0153]

×

:布线图案a和b两者中,在一部分的相邻布线间确认到短路(连接)。

[0154]

(2)夹具上的镀膜的析出

[0155]

制造镀覆部件后,通过目测观察保持有基材的夹具的表面(氯乙烯),按照以下的评价基准,对夹具上的化学镀膜的有无进行评价。将结果示于表1和2。

[0156]

<夹具上的镀膜的析出的评价基准>

[0157]

○

:化学镀膜完全没有在夹具上析出。

[0158]

△

:镀膜在夹具上的一部分析出。

[0159]

×

:化学镀膜在夹具上的整个面上析出。

[0160]

[表1]

[0161]

[0162]

[表2]

[0163][0164]

如表1和2所示,实验1~12中,化学镀的反应性和选择性均良好,夹具上的镀膜的析出也受到抑制。另一方面,实验13~17中,化学镀的选择性或反应性不良,或者化学镀膜

在夹具上的整个面上析出。

[0165]

对预处理液所含的含氮聚合物(pei)的重均分子量不同、其他条件相同的实验1~4和13进行比较。含氮聚合物(pei)的重均分子量为1,000~100,000的实验1~4中,化学镀的反应性和选择性均良好,此外,夹具上没有镀膜的析出。特别是含氮聚合物(pei)的重均分子量为70,000以下的实验1~3中,化学镀的选择性更好,含氮聚合物(pei)的重均分子量为10,000以上的实验1、2和4中,化学镀的反应性更好,而且,含氮聚合物(pei)的重均分子量为10,000~70,000的实验1和2中,化学镀的反应性和选择性更好,此外,夹具上没有镀膜析出。另一方面,含氮聚合物(pei)的重均分子量低于1,000的实验13(重均分子量:500)中,化学镀的反应性显著低,几乎没有镀膜的析出。因此无法进行化学镀的选择性的评价。

[0166]

对预处理液中的含氮聚合物(pei)的配合量不同、其他条件相同的实验5~8进行比较。含氮聚合物(pei)的配合量为0.01g/l~100g/l的实验5~8中,化学镀的选择性和反应性均良好,镀膜在夹具上的析出受到抑制。特别是含氮聚合物(pei)的配合量为0.01g/l~50g/l的实验5~7中,夹具上没有镀膜析出,含氮聚合物(pei)的配合量为2g/l~100g/l的实验6~8中,化学镀的反应性更好,而且,含氮聚合物(pei)的配合量为2g/l~50g/l的实验6和7中,化学镀的反应性和选择性更好,此外,夹具上没有镀膜的析出。

[0167]

对预处理液的表面张力不同、其他条件相同的实验9~10和14~16进行比较。预处理液的表面张力在20~60mn/m范围内的实验9和10中,化学镀的选择性和反应性良好,夹具上没有镀膜的析出。另一方面,预处理液的表面张力低于20mn/m的实验14(18.0mn/m)中,化学镀膜在夹具上的整个面上析出。此外,预处理液的表面张力比60mn/m高的实验15(67.9mn/m)中,化学镀的反应性不良,实验16(73.0mn/m)中,化学镀的选择性和反应性不良。需说明的是,实验16中使用的预处理液中,溶剂为水,而且不含表面活性剂。可知这样的预处理液的表面张力比60mn/m高,化学镀的反应性和选择性降低。

[0168]

对实验11和12进行考察。实验11和12中,使用液晶聚合物作为基材,使用短波长激光(uv激光)作为激光。本发明人等的研究表明,对于液晶聚合物,由uv激光带来的表面改性效果大。因此推测,实验11和12中,能够不使激光照射部大幅地粗糙化,而通过表面改性来提高化学镀催化剂的吸附。能够确认,实验12中,即使不对基材赋予催化剂失活剂,化学镀的选择性也良好。此外还可以确认,实验11中,通过对基材赋予催化剂失活剂,化学镀的选择性进一步提高。

[0169]

此外还能够确认,实验11和12中,可使用含有次磷酸钠作为还原剂的化学镀铜镍液进行反应性和选择性良好的化学镀。需说明的是,使用化学镀铜镍液的化学镀中,需要比使用化学镀镍的化学镀更多的化学镀催化剂。因此,实验11和12中,催化剂液中的化学镀催化剂(pdcl2)的配合量比实验1增多。

[0170]

对实验17进行考察。未对基材赋予预处理液的实验17中,化学镀的反应性显著低,几乎没有镀膜的析出。因此,无法进行化学镀的选择性的评价。此外,如上所述,与专利文献1的实施例1的主要不同点是基材的种类和激光的种类。根据该结果能够确认,为了不对基材赋予预处理液,仅通过照射、不照射激光来控制化学镀催化剂的附着,需要对激光源、树脂基材种类的组合进行优化。

[0171]

产业可利用性

[0172]

根据本发明的镀覆部件的制造方法,能够通过使用稳定的处理液的简易方法对基

材赋予化学镀催化剂,能够制造要求微细的镀覆图案的mid等镀覆部件。此外,无需在催化剂赋予处理与镀覆处理之间更换保持基材的夹具,因此生产量提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。