1.本发明属于电子废弃物中的金属回收与再利用领域,具体涉及一种废发光二极管中金属的回收方法。

背景技术:

2.发光二极管(led)因具有高节能、长寿命、多变幻、利环保和高精尖等优势,被称为继油灯、白炽灯和荧光灯之后的第四代照明光源。led在汽车照明、城市景观照明、植物照明、家居照明和屏幕显示等领域广泛应用。目前,led照明已经成为主流。目前,已有相关学者预测2025年我国废旧led报废量将达到60285亿只,废弃量达154万吨,潜在的经济价值为804亿元。然而,也有相关学者对废旧led环境危害进行评估,个别金属有超标现象存在,且在美国和加拿大部分地区已经立法禁止随意掩埋堆放废旧led。如何正确利用废旧led资源属性和环境属性已经成为研究人员关注重点。

3.随着5g时代到来和全球芯片供货短缺的情况出现,废旧led的资源化更多的关注在稀有金属镓的回收。cn109055782b公开了一种利用热解—研磨筛分—有机浸出的方法回收led,但由于引脚片较薄(通常小于0.1mm)极其容易破碎至细粒级混入到富镓渣中,铁基引脚也会由于延展性包裹部分镓基芯片造成镓流失。因此,镓的浸出效果并并不理想。

技术实现要素:

4.本发明的目的之一是提供一种从废发光二极管中自强化分段浸出铁、铜的方法,并回收利用银和镓的方法。本发明的目的之二是提高镓的浸出效率。

5.为了解决上述技术问题,本发明的技术方案如下:

6.一种废发光二极管中金属的回收方法,包括以下步骤:

7.s1、将废发光二极管进行热裂解,得到的产物采用水力摇床进行分选,得到富镓芯片的尾矿和富含金属的精矿,尾矿用于镓和钛资源化处理;

8.s2、在精矿中加入硫酸溶液浸出,在反应结束后,过滤,不冲洗铝渣,得到铁浸出液和铝渣;在滤渣中加入硫酸和双氧水二次浸出,过滤,得到铜浸出液和金银贵金属渣;

9.其中,水力摇床中的流体介质为低浓度碱液。

10.优选的,所述热裂解为将废发光二极管在无氧条件下500℃~600℃热解50~70min,得到热解渣。

11.对热解产生的油、气可进行回收和余热利用。

12.其中,“废发光二极管”是在贴片发光二极管封装、测试环节产生的残次品以及失去使用价值进入报废期的淘汰品。

13.优选的,所述热解渣的粒度集中分布在150~600μm。

14.优选的,所述水力摇床型号为1100

×

500;工作条件为:横向坡度为1.5

°

~5

°

,碱液添加量为20~25l/min,冲程为20~30mm,冲次为150~200次/min。碱液经过收集后可反复使用。

15.水力摇床的冲程和冲次直接决定床面的运动的速度和加速度的大小。因此,对床层的松散分层和选择性搬运也有很大的影响。最佳的冲程和冲次不仅使床层析离分层好,选择性运搬能力强。

16.水量(本发明的碱液添加量)和坡度影响床面上横向水流速度和水层厚度,决定了横向运搬矿粒的速度和清洗作用的大小。增大坡度可减少水量,反之亦然。增大水量和减少坡度,可使水层变厚。操作中,水量和坡度必须很好配合。

17.热解渣通过水力摇床进行分选,尾矿为密度较轻的、富镓芯片和碳渣的非引脚物料,进一步可用于镓和钛资源化处理。精矿为密度较重的铁、铜引脚并镀有银等贵金属,是后续强化浸出原料。

18.优选的,所述低浓度碱液的质量分数为2~5%。

19.优选的,所述低浓度碱液为naoh、koh、na2co3和nahco3的一种或混合搭配。

20.使用稀碱溶液作用在于清理热解渣中引脚表面附着的残余物和油污(在热解产物照片中可以清晰观察到热解后的金属引脚表面仍有黑色物质覆盖),此外,稀碱液也构成了流体体系为摇床分选提供介质。

21.本发明之所以采用水力摇床主要出于两个目的。其一,是利用水力摇床的低浓度碱液对热解后的废旧led表面进行清污,在摇床中清理效果远高于浸渍;其二,是利用其不同组分热解渣密度的差异(金属引脚密度较大,热解碳渣和镓芯片密度较小)进行分离。

22.现有技术中一般未曾将镓和其他金属分离,直接进行浸出。然而,废旧led中镓主要存在于蓝光芯片(氮化镓、氮化镓铟和砷化镓等),其含量在较低约为0.3%。led灯珠中铁含量最高约占50%以上,其次是铜占15%以上,是品位较为理想的二次资源,除此之外,还是有大量的铁和铜没有与镓芯片分离,由于铁电位低易与h

发生反应,消耗大量的酸,并且对后续的镓萃取分离造成困难。

23.本发明人通过多次试验发现,不预先分离对镓和其他金属的浸出均存在不利的影响。首先,在摇床分选的富镓产品中,如果含有金属铁和铜时,根据金属活动性顺序表可以确定铁最先与酸发生反应,那么后续的湿法冶金回收镓时将消耗大量的酸,造成不必要的浪费。其次,后续浸出液中镓回收工业应用中最常见的是二(2

–

乙基己基)磷酸酯(p204)萃取剂,该萃取剂在镓萃取效果上最好,但同样对铁离子也表现出较好的协萃效果。因此,铁等金属对镓的回收具有一定的危害。

24.同样,镓对铁和铜金属的影响一方面表现在经济方面。对于废旧led中的稀有金属镓的品位是很低的,其经济价值相对于铁和铜等金属也是最高的,在以往的研究中因为没有较好的将镓芯片和金属引脚分离的方法,才将二者一起进行磨矿和浸出,导致了镓回收率低,如果能够在镓回收前进行富集预处理将减少后续的负担,同时也能够实现了铁和铜资源回收。另一方面也体现在对其他金属的浸出的工艺的影响上面。废旧led中含有的镓如果不能预先分离富集会对铁和铜资源回收造成危害。在较高浓度酸用量下,特别是加入氧化剂后,镓基芯片中的镓会被溶解进入液相,对后续浸出液的提纯造成一定困难。此外,在较低浓度下,镓基芯片衬底主要是蓝宝石(al2o3)也会与酸先反应,造成不必要的浪费。综上所述,出于后续加工方便和经济角度考虑,将镓芯片和金属引脚预先分离和富集有助于废旧led资源化回收。

25.优选的,s2浸出过程第一阶段中,过高的酸浓度同样会造成铜浸出,造成铜资源浪

费;过低的酸浓度,铁浸出缓慢,且在后续强化浸出铜过程消耗更多氧化剂和酸。综合考虑第一阶段的浸出条件为h2so

4 1~2mol/l,浸出温度为60~80℃,浸出时间为7~9小时,液固比为7:1~9:1。

26.整个过程在密闭条件下进行,避免氧化。

27.第一阶段的浸出的反应离子方程式如式1所示。

28.fe 2h

=fe

2

h2↑ꢀꢀꢀ

(式1)

29.s2浸出过程第一阶段过滤时无需水冲洗,这样既能保证部分fe

2

保留在固相表面,为后续强化铜浸出提供方便,也能节约用水,降低成本。

30.同时,在二段浸出铜的过程中需要fe

3

作为氧化剂进行强化浸出,如果在此时冲洗则会导致体系中fe

3

浓度过低,强化效果不明显。此外,不进行水冲洗既简化了流程,又使得工艺更具连续性。

31.优选的,s2中的二次浸出中h2o2添加方式为注入式连续添加。

32.便于氧化剂与体系充分接触,反应更彻底,避免在表面滴加导致h2o2分解,增加成本。

33.优选的,s2中的二次强化浸出中,当氧化剂和酸浓度较低时,主要是铁被氧化过程,而铜基本不反应;在一定范围内升高温度有利于铜浸出,综合考虑强化浸出的反应条件为h2so

4 2~3mol/l,浸出温度为70~80℃,浸出时间为5~6小时,液固比为10:1~12:1,氧化剂h2o2用量为0.1~0.15mol/l。进一步增加氧化剂和酸用量等条件铜浸出率提高不大,甚至会造成贵金属银的损失。

34.二次浸出过程可能发生的反应如式2~4所示。

35.2fe

2

2h

h2o2=2fe

3

2h2o

ꢀꢀꢀ

(式2)

36.cu 2h

h2o2=cu

2

2h2o

ꢀꢀꢀ

(式3)

37.2fe

3

cu=2fe

2

cu

2

ꢀꢀꢀ

(式4)

38.下面对本发明做进一步的解释:

39.热解预处理的热解渣表面仍粘有残余物,如残余环氧树脂、热解油渍等。本发明使用水力摇床目的有两个,其一是在稀碱液介质下既可以做到对热解渣表面进行清理和去污,其二是能够通过密度差异将金属引脚和非引脚(芯片和填充tio2)分离。(其中,铜密度,为8.96g/cm3,铁密度为7.86g/cm3,tio2密度为4.25g/cm3,含镓芯片密度为3.2~3.5g/cm3。)在此方法下,可以将热解渣中98%的铜、98%的铁和90%以上的银富集在密度精矿区域,98%以上的镓被富集在尾矿产品中,该方法既高效又低成本。

40.金属引脚经富集后采用了自强化浸出,所谓“自强化”主要由两方面,其一是指借助金属引脚中的铁与氧化剂反应生成的fe

3

具有氧化性,强化浸出铜;另一方面是指气液反应速率大于气固反应的特点强化浸出过程。强化浸出分为两个阶段,第一阶段是溶解铁,铁浸出液可用于净水剂七水合硫酸亚铁的制备,浸出渣过滤时无需进行水冲洗,既可以保留浸出渣表面部分fe

2

为下一阶段提供氧化剂,还可以节约用水使得工艺整体更具有连续性。在第二阶段,在h2so4体系下,氧化剂h2o2添加进热酸体系中会迅速分解o2气体,气相o2与液相中fe

2

属气液反应与固相中的铜与o2反应相比更快,溶液中fe

2

的更易与氧化剂反应生成fe

3

。由于为0.77v,为0.337v,因此fe

3

可以强化浸出铜。其优点在于加快了浸出速率,铁和铜浸出率高达99%,银保留在浸出渣中可直接出售。此外还减少

氧化剂的用量,节约成本。

41.与现有技术相比,本发明具有以下优点及有益效果:

42.(1)本发明采用硫酸作为浸出剂,浓度较低,避免了强酸对环境和设备的破坏;

43.(2)本发明的优化工艺实现了热解渣中98%的铜、98%的铁和90%以上的银富集在密度精矿区域,98%以上的镓被富集在尾矿产品中,该方法既高效又低成本;

44.(3)本发明的工艺简单、能耗低、污染少,有利于工艺化生产。

附图说明

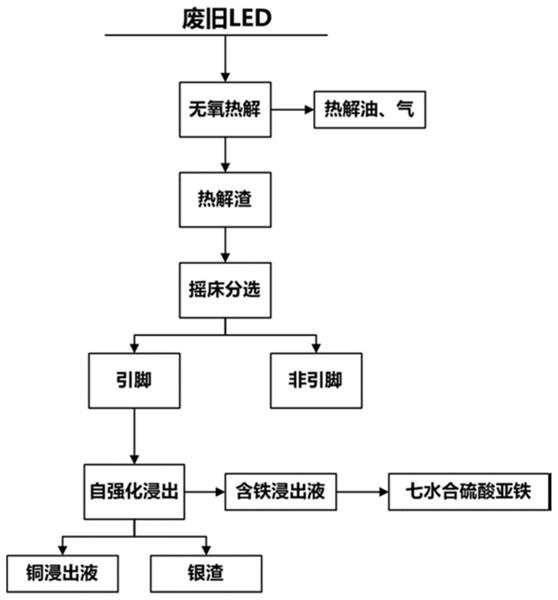

45.图1为废旧led多金属富集与回收工艺流程;

46.图2为热解渣;

47.图3为水力摇床分选得到的金属引脚;

48.图4为对比例4筛分得到的金属引脚;

49.图5为水力摇床得到的富镓渣;

50.图6为铁浸出液;

51.图7为铜浸出液。

具体实施方式

52.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。若无特别说明,相关百分数是指质量百分数。

53.实施例1

54.按照图1的流程对废发光二极管进行处理。本实例中所用原料来自于广东佛山某光电企业,主要以贴片式led为主,led中铁含量为47.50%,铜含量为11.30%,银含量为0.11%,镓含量为0.77%。每次取50g废旧led在500℃下无氧热解60min,待热解渣冷却后,得到的热解渣如图2所示,热解渣上还有许多的污垢。取10g热解渣在3%naoh溶液介质下进行摇床分选,坡度为2

°

,给水量为18l/min。摇床得到的精矿中铁品位为72.89%,铜品位为17.29%,银品位为0.16%,精矿质量为6.42g。尾矿质量3.58g,镓品位为2.12%。即led中98%以上的铁,98%以上的铜和90%以上的银被富集在精矿中,98%以上的镓被富集在尾矿中。将精矿置于1.5mol/l h2so4体系下,液固比7:1,70℃条件下浸出8小时。随后进行过滤,不对浸出渣进行冲洗,90%铁进入浸出液,10%的铁留在浸出渣表面,并立即进行第二段氧化浸出。浸出条件为0.1mo/l h2o2,2.5mol/lh2so4,浸出温度为70℃,液固比为10:1,浸出时间为6小时,铜浸出率99.13%,浸出渣中银含量1.60%。

55.对比例1

56.在实例1的基础上进行对比,即在强化浸出阶段溶铁渣进行反复清洗,以冲去表面的fe

2

随后进行氧化浸铜。结果表明铜浸出率仅为67.50%,表明没有强化作用下浸出难度大,需要额外添加大量氧化剂。

57.对比例2

58.在实例1的基础上,其他条件不变,将精矿置于1mol/l h2so4体系下,液固比7:1,50℃条件下浸出5小时。随后进行过滤,不对浸出渣进行冲洗,由于降低了酸浓度和浸出时间,仅有不到70%铁进入浸出液中,30%的铁留在浸出渣中,并立即进行第二段氧化浸出。浸出

条件为0.1mo/l h2o2,2.5mol/l h2so4,浸出温度为70℃,液固比为10:1,浸出时间为6小时,铜浸出率89.25%,浸出渣中银含量低于1%。可见,实施例1的条件较佳,其原因可能是铁浸出率低,在强化浸出过程中消耗了大量的酸和氧化剂,进一步导致铜浸出困难。

59.对比例3

60.在实例1的基础上,其他条件不变,将精矿置于3mol/l h2so4体系下,液固比5:1,80℃条件下浸出8小时。随后进行过滤,测量溶液中离子浓度,由于增加了酸浓度,在此条件下除了铁浸出率可以达到90%以上之外,还有5%~10%铜被浸出。可见在酸浓度较高时溶解铁容易造成铜资源浪费。

61.实施例2

62.本实例中所用原料来自于广东深圳某光电企业,主要以白光led为主,led中铁含量为43.72%,铜含量为12.66%,银含量为0.25%,镓含量为0.90%。在550℃无氧条件下热解60min后,待热解渣完全冷却后,取10g热解渣在3.5%naoh溶液介质下进行摇床分选,坡度为2

°

,给水量为20l/min。摇床得到的精矿中铁品位为73.11%,铜品位为20.92%,银品位为0.40%,精矿质量为5.95g。尾矿质量4.05g,镓品位为2.17%。即led中99.5%以上的铁,98.34%以上的铜和96%以上的银被富集在精矿中,98%以上的镓被富集在尾矿中。水力摇床得到的富镓渣如图5所示。水力摇床分选得到的金属引脚如图3所示,基本无油污。将精矿置于2mol/l h2so4体系下,液固比7:1,80℃条件下浸出8小时。随后进行过滤,不对浸出渣进行冲洗,90%铁进入浸出液,铁浸出液如图6所示,10%的铁留在浸出渣表面,并立即进行第二段浸出。浸出条件为0.15mo/lh2o2,3mol/l h2so4,浸出温度为80℃,液固比为10:1,浸出时间为5小时,铜浸出率99.5%,铜浸出液如图7所示。浸出渣中银含量6.76%。

63.对比例4

64.与实施例2不同之处在于,本对比例中热解渣不使用摇床进行分离镓芯片和金属引脚,只采用的筛分的方法进行分离,金属引脚照片如图4所示,可以清晰观察出未经过摇床处理的金属引脚表面热解油渣较多。在与实施例2相同的第一段铁浸出条件下,铁浸出率为82%,可见金属引脚表面的附着物减小了酸接触面积对浸出产生抑制作用。

65.上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。