1.本发明涉及氢冶金精炼技术领域,尤其涉及一种纯氢还原脱氧及真空粒化精炼装置及精炼方法。

背景技术:

2.传统转炉炼钢过程中,转炉通过吹氧脱碳、脱磷和初步脱硫后,钢水氧含量超标,需在钢包炉中进行一次精炼脱氧和脱硫,消耗昂贵的脱氧合金,并造成si、mn、al等脱氧合金元素在钢水的残留,降低钢水的品质。一次精炼后的钢水还需通过vd炉或rh炉进行真空吹氩脱气和去除非金属夹杂,一方面氩气消耗量比较大,另一方面,吹氩过程带走大量的物理热,钢水必须具备较高的过热度,提高了能耗。

3.传统的真空吹氩过程尽管也能促进非金属夹杂物的上浮,但相对气体杂质而言,非金属夹杂物与钢水的密度差异较小,并且两者之间的粘性较大,造成非金属夹杂物在钢水的上浮脱除不彻底。针对这一情况,电渣重熔技术依靠电极重熔形成钢水穿透熔渣层,实现熔渣对钢水中非金属夹杂物的吸附脱除,但重熔技术必须对钢锭进行二次加工和熔化,处理能耗和成本较高。

技术实现要素:

4.鉴于上述的分析,本发明旨在提供一种纯氢脱氧及真空粒化超净除杂的装置及方法,用以解决钢水中非金属夹杂物的现有去除方法存在脱除不彻底的技术问题。

5.本发明的目的主要是通过以下技术方案实现的:

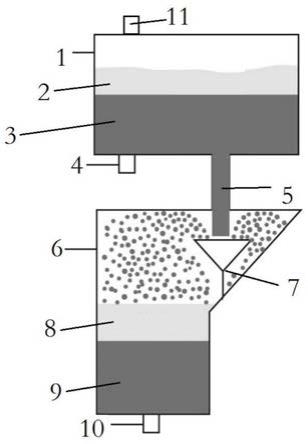

6.一方面,本发明提供了一种纯氢还原脱氧及真空粒化精炼装置,包括还原脱氧单元和真空粒化单元;还原脱氧单元设于真空粒化单元的上方且两者连通;

7.还原脱氧单元的顶部设有钢水与熔渣注入口,还原脱氧单元的底部设有纯氢喷吹口和钢水注入管;钢水注入管的出口端设于真空粒化单元内;

8.真空粒化单元包括真空粒化室;真空粒化室由上至下依次包括粒化段、熔渣容纳段和钢水容纳段,粒化段内设有粒化器;粒化器用于将进入真空粒化室内的钢水进行真空粒化;真空粒化后的钢水液滴的粒径≤2mm。

9.在一种可能的设计中,还原脱氧单元为钢包,钢水和熔渣通过钢水与熔渣注入口注入钢包后,钢包内由上至下形成熔渣层和钢水层;

10.将纯氢作为脱氧剂经纯氢喷吹口喷入钢包内的钢水层中,与钢水层中的钢水进行脱氧反应后,得到氢饱和钢水。

11.在一种可能的设计中,粒化段的形状为倒置的直角梯形,粒化器设于粒化段的斜面上;

12.粒化器包括依次连接的转盘、转轴和动力电机;转轴的第一端设于斜面上且与动力电机连接,转轴的第二端处于真空粒化室内且与转盘固定连接;动力电机用于带动转盘转动。

13.在一种可能的设计中,转盘为开口朝上的中空圆锥体,中空圆锥体的开口与钢水注入管的出口端对应设置,经钢水注入管的出口端喷出的氢饱和钢水直接溅射在中空圆锥体的内壁上;

14.中空圆锥体的锥尖与转轴的第二端固定连接。

15.在一种可能的设计中,转盘顶部与钢水注入管的出口端的距离为0.3-0.5m。

16.在一种可能的设计中,钢水注入管的出口端的端口面积与转盘顶面的面积比为1:100~200。

17.在一种可能的设计中,粒化段的高度为1.5-2m。

18.在一种可能的设计中,粒化段的斜面与粒化段的下底面的夹角为45-60

°

。

19.在一种可能的设计中,熔渣容纳段设有出渣口,出渣口用于排出熔渣,使熔渣的厚度保持在60-80mm范围内。

20.另一方面,本发明还提供了一种纯氢还原脱氧及真空粒化精炼方法,采用上述的精炼装置,方法包括以下步骤:

21.步骤1、将转炉脱硅、脱碳后的钢水和熔渣通过钢水与熔渣注入口注入还原脱氧单元中,通过纯氢喷吹口向还原脱氧单元内喷入还原气进行还原脱氧反应,待钢水氧含量脱除至45~70ppm后停止喷吹还原气,得到氢饱和钢水;

22.步骤2、将氢饱和钢水通过钢水注入管注入真空粒化室内,通过转盘作用将氢饱和钢水快速分散粒化,形成钢水液滴,钢水液滴继续脱氧反应并进行脱气反应;

23.步骤3、经过脱氧反应和脱气反应的钢水液滴向下进入真空粒化室内的熔渣层,穿透熔渣层后进入钢水层,将除杂后的钢水经出钢口排出后,可以进行模铸。

24.与现有技术相比,本发明至少可实现如下有益效果之一:

25.(1)本发明采用纯氢作为脱氧剂进行还原脱氧,避免了使用传统的固体脱氧剂,进而消除了传统固体脱氧剂在钢水的溶解残留,从而降低了钢水金属杂质的含量。

26.(2)本发明的真空粒化室内设有粒化器,粒化器包括转盘,利用转盘的高速转动进而带动钢水的高速转动,使钢水形成微小液滴,从而大幅提高了钢水的比表面积,缩短了钢水中气体的溢出行程,并消除了钢液自身重力对熔池内钢水产生的压力影响,使钢水液滴全部达到真空状态,最终提高了钢水中气体杂质的脱除速率和脱除限度。

27.(3)传统钢水脱气过程主要采用氩气进行搅拌,本发明通过在真空粒化室内设置粒化器,避免了传统真空脱气过程氩气的消耗以及氩气排出造成的物理热损失,降低了钢水的温降。

28.(4)本发明脱气之后的钢水液滴依靠自身重力穿透熔渣层,液滴中的氧化物夹杂被熔渣层充分吸收掉,本发明达到了与电渣重熔方法相同的除杂效果。另外,本发明充分利用钢水的物理热,避免了电渣重熔方法对金属锭的重熔过程,节约了电耗;同时,钢水被充分粒化之后,钢水液滴的粒径小于等于2mm,钢水液滴的粒径变小使其自身的比表面积大幅提高,从而使钢水与熔渣的接触更加充分,最终使熔渣对钢水中杂质的吸附效果更好。

29.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

30.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

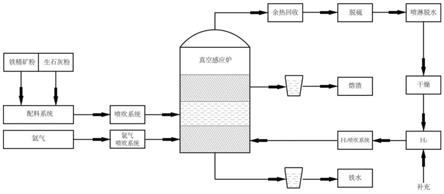

31.图1为纯氢还原脱氧及真空粒化超净除杂技术及装备示意图。

32.附图标记:

33.1-钢包;2-熔渣层;3-钢水层;4-纯氢喷吹口;5-钢水注入管;6-真空粒化室;7-转盘;8-熔渣容纳段;9-钢水容纳段;10-出钢口;11-钢水与熔渣注入口。

具体实施方式

34.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

35.一方面,本发明提供了一种纯氢还原脱氧及真空粒化精炼装置,包括还原脱氧单元和真空粒化单元;还原脱氧单元设于真空粒化单元的上方且两者连通;还原脱氧单元的顶部设有钢水与熔渣注入口11,还原脱氧单元的底部设有纯氢喷吹口4和钢水注入管5;钢水注入管5的出口端设于真空粒化单元内;真空粒化单元包括真空粒化室6;真空粒化室6由上至下依次包括粒化段、熔渣容纳段8和钢水容纳段9,粒化段内设有粒化器;粒化器用于将进入真空粒化室6内的钢水进行真空粒化。也就是说,来自还原脱氧单元的钢水在粒化段被粒化器进行真空粒化,粒化后的钢水液滴穿透熔渣形成熔渣容纳段的熔渣层和钢水容纳段的钢水层。

36.具体地,如图1所示,本发明的纯氢还原脱氧及真空粒化精炼装置包括还原脱氧单元和真空粒化单元;其中,还原脱氧单元设于真空粒化单元的正上方;在还原脱氧单元的顶部设有钢水与熔渣注入口11,将转炉脱硅、脱碳后的钢水与熔渣一起通过钢水与熔渣注入口11注入还原脱氧单元中;在还原脱氧单元的底部设有纯氢喷吹口4和钢水注入管5,纯氢作为脱氧剂通过纯氢喷吹口4被喷入到还原脱氧单元的钢水层内,对其中的钢水进行脱氧。钢水注入管5用于将还原脱氧单元内的氢饱和钢水注入到真空粒化室6内,真空粒化室6由上至下依次包括粒化段、熔渣容纳段8和钢水容纳段9,粒化段内设有粒化器;粒化器用于将进入真空粒化室6内的钢水进行真空粒化,钢水的粒化过程为:通过钢水注入管5的出口端注入真空粒化室6内的钢水落在粒化器上,钢水在粒化器的离心力的作用下快速分散粒化,并与真空粒化室6内壁高速碰撞形成更细小的钢水液滴。钢水液滴形成后进入下方的熔渣容纳段中,其中,熔渣层作为过滤层设于熔渣容纳段内,钢水液滴经过熔渣层时,钢水液滴中的氧化物杂质被熔渣层充分吸收,钢水中的硅、锰、铝含量降至8ppm以下。经过熔渣层除杂后的钢水进入到钢水容纳层中,并通过钢水容纳层下方的钢水出口浇铸成钢坯。

37.与现有技术相比,(1)本发明采用纯氢作为脱氧剂进行还原脱氧,避免了使用传统的固体脱氧剂,进而消除了传统固体脱氧剂在钢水的溶解残留,从而降低了钢水金属杂质的含量。(2)本发明的真空粒化室6内设有粒化器,粒化器包括转盘7,利用转盘7的高速转动进而带动钢水的高速转动,使钢水形成微小液滴,从而大幅提高了钢水的比表面积,缩短了气体的溢出行程,并消除了钢液自身重力对熔池内钢水产生的压力影响,使钢水液滴全部达到真空状态,促进钢水中气体杂质的脱除速率及限度。(3)传统钢水脱气过程主要采用氩气进行搅拌,本发明通过在真空粒化室6内设置粒化器,避免了传统真空脱气过程氩气的消

耗以及氩气排出造成的物理热损失,降低了钢水的温降。(4)本发明脱气之后的钢水液滴依靠自身重力穿透熔渣层,液滴中的氧化物夹杂被熔渣层充分吸收掉,本发明达到了与电渣重熔方法相同的除杂效果。另外,本发明充分利用钢水的物理热,避免了电渣重熔方法对金属锭的重熔过程,节约了电耗;同时,钢水被充分粒化之后,钢水液滴的粒径小于等于2mm,其粒径的变小使其比表面积大幅提高,从而使钢水与熔渣的接触更加充分,最终使熔渣对钢水中杂质的吸附效果更好。

38.为了对钢水进行还原脱氧,本发明的还原脱氧单元为钢包,钢水和熔渣通过钢水与熔渣注入口注入钢包后,钢包内由上至下形成熔渣层2和钢水层3;将纯氢作为脱氧剂经纯氢喷吹口喷入钢包内的钢水层3中,与钢水层3中的钢水进行脱氧反应后,得到氢饱和钢水。

39.需要说明的是,真空粒化室内的熔渣层是由钢包1中的熔渣进入真空粒化室6内的熔渣容纳层后形成的,每次钢包1中的钢水经脱氧后进入真空粒化室6中,同时钢包1中的熔渣也进入真空粒化室6内的熔渣容纳段,真空粒化室6内的熔渣层厚度是一定的,熔渣层的厚度为60-80mm,为了保持该厚度,可以通过放渣口进行放渣。

40.需要注意的是,本发明钢水除杂的精炼装置还包括纯氢供送单元,该纯氢供送单元包括氢气罐、第一支管、纯氢流量调节阀和纯氢通止阀,纯氢流量调节阀和纯氢通止阀设于第一支管上,纯氢罐通过第一支管与还原脱氧单元的纯氢喷吹口连通,当需要向还原脱氧单元喷吹纯氢时,打开纯氢通止阀;当需要调节纯氢流量时,调节纯氢流量调节阀。

41.为了进一步提高钢水的粒化效果,保证钢水通过转盘7离心作用形成更细小的钢水液滴,钢水出口端的端面与转盘7的顶面的面积之比为1:100~200。需要说明的是,转盘7面积太小则会导致粒化效果不好,转盘7面积太大则无法在真空粒化室6内合理布置,且会带来驱动功率变大的问题。

42.为了降低转盘7的热磨损、延长转盘7寿命,转盘7采用耐高温耐磨陶瓷转盘7,该转盘7的转轴上设有水冷套管,水冷套管包裹在上述转轴上;水冷套管的上部和下部均采用迷宫密封,水冷套管的顶面和底面对应设有进水口和出水口,水冷套管用于对转轴进行降温。

43.需要说明的是,本发明的粒化段的形状为倒置的直角梯形(上底边大于下底边,只设有一条斜边),粒化器设于粒化段的斜面上;粒化器包括依次连接的转盘7、转轴和动力电机;转轴的第一端设于斜面上且与动力电机连接,转轴的第二端处于真空粒化室6内且与转盘7固定连接;动力电机通过转轴带动转盘7转动。

44.为了使钢水形成更细小的液滴,本发明的转盘7为开口朝上的中空圆锥体(锥角朝下),中空圆锥体的开口端与钢水注入管5的出口端对应设置,经钢水注入管5的出口端喷出的氢饱和钢水直接溅射在中空圆锥体的内壁上;中空圆锥体的锥尖与转轴的第二端固定连接。

45.具体地,钢包1中的钢水通过钢水注入管5的出口端注入真空粒化室6,钢水先进入中空圆锥体的内壁形成的圆锥腔内,在中空圆锥体的离心力的作用下钢水实现快速分散粒化,粒化的钢水液滴与真空粒化室6内壁高速碰撞,形成更细小的钢水液滴(粒径≤2mm)。

46.为了使钢水进行充分的真空粒化,真空粒化室6的粒化段的高度为1.5-2m;为了充分吸收钢水中的氧化夹杂物,熔渣容纳段8的高度等于熔渣层的厚度,等于60-80mm。

47.为了固定转轴,粒化段(倒置的直角梯形)的斜面与粒化段(倒置的直角梯形)的下

底面的夹角为45-60

°

,转盘7通过转轴固定在斜面上。

48.为了保证粒化空间,转盘7上方的转盘7面距离真空粒化室6顶部的距离为0.3-0.5m。

49.另一方面,本发明还提供了一种纯氢还原脱氧及真空粒化精炼方法,包括以下步骤:

50.步骤1、将转炉脱硅、脱碳后的钢水和熔渣通过钢水与熔渣注入口11注入还原脱氧单元中,通过纯氢喷吹口4向还原脱氧单元内喷入还原气进行还原脱氧反应,待钢水氧含量脱除至45~70ppm后停止喷吹还原气,得到氢饱和钢水;还原脱氧过程中钢水中的硫进一步与钢包1精炼渣中的cao反应脱除。

51.[o] h2=h2o

ꢀꢀꢀ

(1)

[0052]

[s] cao h2=cas h2o

ꢀꢀꢀ

(2)

[0053]

步骤2、将氢饱和钢水通过钢水注入管5注入真空粒化室6内,通过转盘7作用将氢饱和钢水快速分散粒化,形成钢水液滴,钢水液滴的粒径≤2mm,钢水液滴继续脱氧反应并进行脱气反应;由于钢水液滴的表面压力急剧降低,钢水内的脱氧反应得到显著促进,氧含量降低至4~6ppm。

[0054]

2[h] [o]=h2o(g)

ꢀꢀꢀ

(3)

[0055]

步骤3、经过脱氧反应和脱气反应的钢水液滴向下进入熔渣容纳层,穿透作为吸附渣的熔渣层后进入钢水容纳层,将除杂后的钢水经出钢口10进行模铸。

[0056]

需要说明的是,除杂后的钢水中o、n、h、si、mn、s含量均低于10ppm,且o、n、h、si、mn、s含量之和低于30ppm。

[0057]

与现有技术相比,本发明采用真空粒化室6对钢水进行真空粒化,钢水液滴全部暴露于真空环境中,进而消除了钢水熔池自身静压对杂质气体脱除的抑制作用,从而避免氩气喷吹。

[0058]

在上述步骤1中,所述熔渣采用转炉精炼渣,当将转炉精炼渣和钢水一起加入到钢包1中,转炉精炼渣的作用有三个:第一,转炉精炼渣覆盖于钢水上方,能够减少钢水与空气的接触面积,进而防止钢水氧化;第二,转炉精炼渣覆盖于钢水上方能够减缓钢水的散热速率,进而降低钢水的热量损失。第三,转炉精炼渣通过钢水注入口进入真空粒化室6的熔渣容纳段8后,在熔渣容纳段8形成熔渣层,能够作为钢水的吸附渣。

[0059]

需要注意的是,本发明将转炉精炼渣的加入量严格控制为钢水质量的8~10%,其目的在于,保证转炉精炼渣进入真空粒化室6内后,充分吸收钢水中的氧化物杂质,使钢水中的硅、锰、铝含量降至8ppm以下。

[0060]

在上述步骤1中,上述转炉脱硅、脱碳后的钢水的成分及含量为:

[0061]

表1转炉脱硅、脱碳后的钢水的成分及含量

[0062]

chosp0.06~0.1%3~5ppm9.313《0.04%0.01~0.02%

[0063]

在上述步骤1中,还原气采用纯氢,纯氢的喷吹压力为0.4~0.6mpa;喷吹流量为8~10l/min,喷吹时间为10~15min。传统做法多采用固体脱氧剂,与现有技术相比,本发明采用纯氢作为脱氧剂,可以避免消除脱氧剂在钢水的溶解残留的步骤,降低钢水金属杂质组元含量。

[0064]

需要注意的是,氢气喷吹流量与时间与钢水质量和氧含量有关,本发明将纯氢的喷吹压力控制在0.4-0.6mpa范围内是因为:喷吹纯氢既能起到搅拌钢液促进脱氧的效果,也能避免钢水喷溅。另外,本发明将纯氢的喷吹流量及喷吹时间控制在上述范围内既可以达到良好的脱氧效果,也能保证经济性,降低脱氧成本。

[0065]

在上述步骤2中,真空粒化室6深度的深度脱氧反应机理如下:由于粒化后钢水的表面积大幅提升,水蒸气从钢水的逸出速率加快,同时在真空条件下,水蒸气在钢水中的溶解度降低,促进了脱氧和脱氢反应的发生。

[0066]

上述步骤2中,脱气反应包括脱氢、脱氮,脱氢反应除按上式的化学方式进行之外,还包括物理方式的脱氢和脱氮反应,降低钢水粒径和提高真空度,有利于氢和氮的逸出,降低了氢和氮溶解度。

[0067]

2[h]=h2(g)

ꢀꢀꢀ

(4)

[0068]

2[n]=n2(g)

ꢀꢀꢀ

(5)

[0069]

在上述步骤2中,经过继续脱氧反应后,钢水液滴中的氧含量降低至4~6ppm;经过脱气反应后,钢水液滴中的h、n气体溢出,h、n气体杂质含量均降低至3ppm以下。需要说明的是,h、n气体溢出进入气相,在对真空粒化室6抽真空时排出真空粒化室6。

[0070]

为了保证熔渣层的净化除杂效果,在步骤3中,脱气之后的钢水液滴在滴落过程中穿透位于粒化室下部的熔渣层,熔渣层厚度为60~80mm,钢水液滴穿透熔渣层时,液滴中的氧化物杂质被熔渣层充分吸收,从而使钢水中的硅、锰、铝含量降至8ppm以下。

[0071]

需要注意的是,为了将熔渣层的厚度控制在60mm-80mm范围内,本发明的真空粒化室6的熔渣容纳层设有出渣口,当熔渣层厚度大于上述范围时,通过出渣口将熔渣排出,以此控制熔渣层厚度。

[0072]

需要解释的是,钢水在低落过程中主要是依靠自身重力穿透熔渣层,因为钢水的密度远大于熔渣,钢水液滴会穿透熔渣层沉降到底部。在沉降过程中,钢水液滴与熔渣层充分接触,在表面力的作用下,钢水液滴中的杂质被熔渣层吸附。

[0073]

由于转速越高,钢水液滴的粒径越小,进而使钢水液滴的比表面积越大,从而表明钢水的粒化效果越好,除杂效果越明显;因此,为了提高粒化效果,在步骤2中,转盘7的转速为2000~3500r/min;当转盘7转速升高时,钢水粒化效果得到改善(钢水液滴的粒径≤2mm),优化转速为2500~3000/min。本发明中的真空粒化室6内的极限真空度为50~100pa,其目的是为了促进钢水的o、n、h的脱除效果,使钢水中的杂质含量(包括o、h、n、mn、si、s)均可降低至10ppm以下。

[0074]

通过本发明的真空粒化超净除杂方法处理后,除杂后的钢水中o、n、h、si、mn、s含量均低于10ppm;钢水中的o、n、h、si、mn、s含量之和低于30ppm。

[0075]

需要解释的是,本发明先将转炉精炼渣作为熔渣,加入到钢包1中,然后,钢包1中的熔渣和氢饱和钢水一起进入到真空粒化室6内进行粒化,熔渣则进入到熔渣容纳段8中,形成熔渣层,因此,钢包1中的熔渣与真空粒化室6内的熔渣的组分相同,其组分及含量均为:cao≤40%,sio2≤20%,al2o3≤25%,mgo≤5%,caf2≤10%)。

[0076]

实施例1

[0077]

将100kg钢块在感应炉熔化制备钢水,作为钢包钢水成分,其中,钢水的氧含量为600ppm,氢含量为4ppm,氮含量为30ppm,硫含量为120ppm,锰含量为38ppm,硅含量为25ppm,

如表1-1所示。

[0078]

钢水完全熔化后加入10kg的转炉精炼渣(不含铁),如表1-2所示,作为钢包1炉的渣相成分,主要用途是防止钢水氧化、降低钢水散热损失以及作为真空粒化室6的吸附渣。

[0079]

表1-1钢块化学成分及含量

[0080]

成分ohnmnsis质量分数,ppm6004301825280

[0081]

表1-2转炉精炼渣的组分及含量

[0082]

成分caosio2al2o3mgocaf

2 质量分数≤40%≤20%≤25%≤5%≤10% [0083]

熔化完全的钢水与转炉精炼渣一起倒入150kg的小型钢包1炉,从钢包1炉底部通入纯氢进行还原脱氧,喷吹压力为0.4~0.6mpa,喷吹流量为10l/min,喷吹时间为10min,保证氢气过量。脱氧后的钢水测量氧、硫含量,结果如表2所示。

[0084]

可以表2看出,在氢气喷吹量过量的情况下,喷氢压力对脱氧限度有一定的影响,随着喷吹压力增大钢水的脱氧限度提高。氢气压力增大时氢在钢水的溶解度增大,促进了脱氧反应的进行。

[0085]

表2纯氢脱氧后的钢水化学成分

[0086]

喷氢压力,mpa0.40.50.6氧含量,ppm685344硫含量,ppm18129

[0087]

实施例1-1

[0088]

将实施例1中的喷氢压力为0.4mpa的脱氧钢水与熔渣一起注入真空粒化室6中,钢水注入管5的截面积与转盘7顶面的面积之比为1:100,转盘7转速为2000~3500r/min,极限真空度达到50pa。粒化后的钢水液滴穿透熔渣层进入钢水熔池(即钢水层),熔渣层厚度为100mm。钢水及钢渣粒化完成后静置10min,待钢渣、钢熔体分离完全后通过底部出钢口10对钢水进行模铸,并通过化学分析测定成分,结果如表3所示。

[0089]

从表3可以看出,转盘7转速升高时,钢水粒化效果得到改善,当转速超过2500r/min时杂质含量均可降低至10ppm以下,但转速超过3000r/min后对除杂效果几乎不产生影响,因此,优化转速为2500~3000r/min。

[0090]

表3不同转速真空粒化超净除杂后钢水化学成分

[0091][0092][0093]

实施例1-2

[0094]

将实施例1中的喷氢压力为0.4mpa的脱氧钢水注入真空粒化室6,在转盘7转速为2500r/min、极限真空度约50~100pa的条件下进行真空粒化,粒化后的钢水液滴穿透熔渣层进入钢水熔池,熔渣层厚度为40~100mm。钢水及钢渣粒化完成后静置10min,待渣、钢熔体分离完全后通过底部出钢口10对钢水进行模铸,并通过化学分析测定成分,结果如表4所示。

[0095]

通过表4可以看出,熔渣层厚度对h、n气体杂质含量的影响不明显,对氧化物和硫化物夹杂含量的影响较大,当熔渣层厚度达到60mm之后,杂质含量均可降低至10ppm以下,当熔渣层厚度超过60mm时杂质含量均可降低至10ppm以下,但当熔渣层厚度超过80mm后对除杂效果几乎不产生影响,因此,优化熔渣层厚度为60~80mm。

[0096]

表4不同渣层厚度真空粒化超净除杂后钢水化学成分

[0097][0098]

实施例2

[0099]

将100kg如表1所示成分的钢块与10kg合成渣在感应炉内熔化后倒入一个150kg的小型钢包1炉,从钢包1炉底部通入纯氢进行还原脱氧,喷吹压力为0.4mpa,喷吹流量为10l/min,喷吹时间为10min,保证氢气过量。

[0100]

脱氧后的钢水与熔渣一起注入上述真空粒化室6,转盘7转速为2500r/min,极限真空度达到50~100pa。粒化后的钢水液滴穿透熔渣层进入钢水熔池,熔渣层厚度为60mm。钢水及钢渣粒化完成后静置10min,待渣、钢熔体分离完全后通过底部出钢口10对钢水进行模铸,并通过化学分析测定成分,结果如表5所示。可以看出,采用本发明提供的精炼方法可以实现钢水中杂质的超净去除,得到高度纯净钢水。

[0101]

表5真空粒化超净除杂后钢水化学成分

[0102]

成分ohnmnsis质量分数,ppm613788

[0103]

与现有技术相比,(1)本发明采用纯氢作为脱氧剂进行还原脱氧,避免了使用传统的固体脱氧剂,进而消除了传统固体脱氧剂在钢水的溶解残留,从而降低了钢水金属杂质的含量。

[0104]

(2)本发明的真空粒化室6内设有粒化器,粒化器包括转盘7,利用转盘7的高速转动进而带动钢水的高速转动,使钢水形成微小液滴,从而大幅提高了钢水的比表面积,缩短了气体的溢出行程,并消除了钢液自身重力对熔池内钢水产生的压力影响,使钢水液滴全部达到真空状态,促进钢水中气体杂质的脱除速率及限度。

[0105]

(3)传统钢水脱气过程主要采用氩气进行搅拌,本发明通过在真空粒化室6内设置粒化器,避免了传统真空脱气过程氩气的消耗以及氩气排出造成的物理热损失,降低了钢水的温降。

[0106]

(4)本发明脱气之后的钢水液滴依靠自身重力穿透熔渣层,液滴中的氧化物夹杂被熔渣层充分吸收掉,本发明达到了与电渣重熔方法相同的除杂效果。另外,本发明充分利用钢水的物理热,避免了电渣重熔方法对金属锭的重熔过程,节约了电耗;同时,钢水被充分粒化之后,钢水液滴的粒径小于等于2mm,其粒径的变小使其比表面积大幅提高,从而使钢水与熔渣的接触更加充分,最终使熔渣对钢水中杂质的吸附效果更好。

[0107]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。