1.本发明属于玄武岩纤维表面处理设备领域,特别的涉及一种玄武岩纤维连续化学镀镍装置和应用方法。

背景技术:

2.玄武岩纤维是以二氧化硅、氧化铝、碱性氧化物等为主要成分的一种无机非金属材料,本身耐酸耐碱、力学性能及耐温性能等各项性能优异。但其作为一种非导体材料,具有较高的电阻率与较低的介电常数,限制了玄武岩纤维的各项优异性能在能源电子、电磁屏蔽、静电防护等需要较好电磁性能领域中的应用发展。

3.为扩展玄武岩纤维的应用领域,需对玄武岩纤维进行表面处理使之具有良好的电磁性能。目前对纤维进行表面处理的方法有电镀、化学镀等技术。电镀对纤维进行表面处理多需要纤维基体本身具有一定的导电性,在碳纤维的表面处理应用较为广泛。如申请公布号为cn109943870a的发明专利公开了一种碳纤维表面电镀铜的工艺;申请公布号为cn103806042a的发明专利公开了一种碳纤维表面电镀铁镍合金的制备方法;申请公布号为cn101250735a的发明专利公开了一种碳纤维表面连续复合电镀金属和纳米颗粒的装置和方法,首先将长碳纤维束浸没在酸性电镀液槽中,之后依次经过第一级预沉积槽、水洗槽、中和槽、第二级沉积槽、第三级沉积槽,最后水洗烘干,运用此装置对碳纤维进行了三级电沉积表面镀覆。电镀基体进行表面处理时,电镀设备中需要外接电源装置提供一定的电源才能对基体纤维表面镀覆,具有设备设计复杂、成本高、效率低等问题,且不适合于非导电纤维进行表面金属化的处理。

4.化学镀技术在实现纤维表面金属化方面,具有设备设计简单、成本较低、镀层厚度均匀可控等特点。如申请公布号为cn102899890a的发明专利公开了一种芳纶纤维表面金属化处理方法,首先将芳纶纤维经过除油、粗化、敏化、活化、预镀等前处理步骤,然后进行芳纶纤维化学镀金属处理;申请公布号为cn101311308a的发明专利公开了一种玻璃纤维表面化学镀五元合金镀液及其制备方法,该方法设计制备了一种含ni、fe、co、la、p五种金属离子的镀液,使得玻璃纤维经过化学镀覆后具有良好的电、磁性能。但是传统化学镀前处理步骤中采用的多是含有贵金属离子的敏化-活化处理,工艺步骤繁琐,而且敏化液和活化液不仅会对容器有一定的侵蚀性,对环境和人体也有一定的危害性。

5.以上关于化学镀的专利虽然公开了各种在纤维表面进行化学镀金属层的工艺方法,但是在现有文献中鲜有用于工业制备连续化学镀金属层纤维设备的记载,特别的针对玄武岩纤维连续镀镍的设备更是鲜有。因此为了满足玄武岩纤维表面镀镍的生产制造要求,必须解决现有设备及技术无法满足制造生产玄武岩纤维连续镀镍的要求。

技术实现要素:

6.为了解决上述问题,本发明设计一种玄武岩纤维可连续进行无钯活化化学镀镍的装置,对玄武岩纤维在含有特定的无钯活化液的无钯活化槽中进行处理,并在后续装置中

进行还原、化学镀镍处理,实现玄武岩纤维连续化学镀镍,从而得到工艺简单、成本低、性能好的镀镍玄武岩纤维。本发明提供的一种玄武岩纤维连续化学镀镍的装置和应用方法,设计多束玄武岩纤维束连续地通过各个溶液槽,使得纤维进行连续化学镀镍的处理流程缩短,效率提高,且各组槽内的溶液成分和处理等参数,可根据工艺要求进行独立调控,可设计性强、灵活性高。

7.本发明提供的玄武岩纤维连续化学镀镍的装置包括:

8.退纱架、玄武岩纤维束、除油槽、导辊、粗化槽、清洗槽、清洗装置、无钯活化槽、烘干装置、镀液槽、链传动装置、动力机构和收卷机,沿玄武岩纤维束运行方向依次排列。特别的,清洗装置设在清洗槽上端,用于对纤维进行清洗。导辊分别分布于与玄武岩纤维走向垂直的各槽壁两端顶部与各槽内部,与玄武岩纤维走向垂直的各槽壁两端顶部导辊由链传动装置连接,链传动装置末端设有动力机构,对链传动装置提供动力带动各导辊转动进而传递纤维。进一步地,所述无钯活化槽材质为玻璃、陶瓷、塑料、合金钢中的一种或几种的复合材料。进一步地,所述导辊:用于纤维传递及导向。所述导辊为圆柱体,长度与各槽宽度相适应,直径≥30mm,导辊轴向与玄武岩纤维束走向垂直,分布于与玄武岩纤维走向垂直的槽壁两端顶部与各槽内部。进一步地,所述与玄武岩纤维走向垂直的槽壁两端顶部的导辊与玄武岩纤维间具有较高的摩擦系数,用于带动纤维的传递及导向,槽内导辊主要用于纤维在槽内的导向及承载,与纤维间具有较低的摩擦系数,槽内导辊数量≥1个。进一步地,与玄武岩纤维走向垂直的槽壁两端顶部的导辊与玄武岩纤维间的摩擦系数大于槽内导辊与玄武岩纤维间的摩擦系数。进一步地,与玄武岩纤维走向垂直的槽壁两端顶部的导辊材质与玄武岩纤维间摩擦系数为0.5~1.0;槽内导辊材质与玄武岩纤维间的摩擦系数不大于0.25。进一步地,所述各导辊上设有凹槽,凹槽与纤维走向平行,均匀分布于导辊上,用于减少纤维传递过程中产生的缠绕。进一步地,所述凹槽形状为u型,凹槽开口径长为导辊直径的1/15-1/3,深度为导辊直径的1/20-1/3,凹槽之间间距≥20mm,且凹槽个数不少于玄武岩纤维束数。进一步地,所述无钯活化槽:材质为玻璃、陶瓷、塑料、合金钢中的其中一种或几种的复合材料,承装有对纤维表面进行无钯活化的活化溶液;进一步地,所述链传动装置连接于与玄武岩纤维走向垂直的槽壁两端顶部的导辊,用于带动导辊转动进而带动纤维传递。进一步地,所述动力机构为传动速度可调的动力装置,安装于链传动装置末端,用于提供链传动装置传动动力,能带动链传动装置进而带动导辊控制纤维束的移动和停止。进一步地,所述退纱架:放置纤维束料卷,提供化学镀所需的玄武岩纤维,所能提供的纤维束数量至少为1束。所述除油槽:盛装有对纤维表面进行处理的除油溶液;所述粗化槽:盛装将纤维表面粗化刻蚀的粗化液;所述清洗槽:盛装有对纤维表面进行清洗后的废液;所述清洗装置:设在清洗槽上端,用于对纤维进行喷洒清洗液体的装置,清洗用液体为去离子、超纯水的其中一种;所述烘干装置为马弗炉、红外热源或热风箱的其中一种,提供

的温度不低于120℃,用于对已进行无钯活化后的纤维进行烘干还原处理;所述镀液槽:用于盛装对纤维表面进行化学镀镍的溶液;所述收卷机:用于将镀后的纤维进行收集。

9.如上所述的一种玄武岩纤维连续化学镀镍装置的应用方法,应用于玄武岩纤维连续化学镀镍,其特征在于:具体步骤如下:(1)根据所需施镀的纤维束数,将相应的纤维料卷数安装于退纱架上;(2)将纤维束从安装在退纱架上料卷筒里抽取出后,经由除油槽前壁端上方导辊上凹槽进入除油槽,对纤维进行除油处理;(3)将进行过除油处理后的纤维束经由粗化槽前壁端上方导辊上凹槽进入粗化槽,对纤维进行粗化处理;(4)将进行过粗化处理后的纤维束经由清洗槽前壁端上方导辊上凹槽进入清洗槽,由清洗槽上端清洗装置喷洒清洗液体对纤维进行清洗处理;(5)将进行过清洗处理后的纤维束经由无钯活化槽前壁端上方导辊上凹槽进入无钯活化槽,对纤维进行无钯活化处理;(6)将进行过无钯活化处理后的纤维束经由无钯活化槽后壁端上方导辊上凹槽进入烘干装置,对纤维进行烘干还原处理;(7)将进行过烘干还原处理后的纤维束经由镀液槽前壁端上方导辊上凹槽进入镀液槽,对纤维进行化学镀镍处理;(8)将进行过化学镀镍处理后的纤维束经由清洗槽前壁端上方导辊上凹槽进入清洗槽,由清洗槽上端清洗装置喷洒清洗液体对已镀金属纤维进行清洗处理;(9)将进行过化学镀镍清洗处理后的纤维束经由清洗槽后壁端上方导辊上凹槽穿出,最后经由收卷机对镀镍后纤维进行收集。

10.优选的,纤维束在开启动力机构带动链传动装置动力的情况下,纤维束移动速度≥10mm/min,移动速度可根据需求由动力机构进行调整;

11.优选的,各槽内导辊位置及数量可依据不同工艺要求进行调整。

12.本发明的技术关键点在于:(1)导辊上附有不少于纤维束数的凹槽,这样玄武岩纤维在各个装置部件中前行时可有效防止多束纤维在连续进行化学镀时发生的缠绕现象,有效提高生产玄武岩纤维化学镀镍的效率。(2)与玄武岩纤维走向垂直的槽壁两端顶部各导辊与连接装置相连接,能保证多束纤维的运行速度保持一致,且连接装置的带动导辊转动的速度可由动力机构进行调控,因此当需求不同镀层质量工艺要求,可自主进行调整,灵活性高。(3)本发明装置可适应于玄武岩纤维无钯活化化学镀镍,出于纤维有钯活化化学镀镍时,活化槽需采用非铁质金属的材料,本装置针对玄武岩纤维无钯活化化学镀镍处理,无钯活化槽材质可灵活选用包含金属在内的材质。

13.本发明的有益效果是:(1)本发明针对特定的玄武岩纤维连续无钯活化化学镀镍制备,设计了一种可短流程、高效率进行玄武岩纤维连续化学镀镍的装置,提高了纤维进行化学镀设备的机械化、自动化程度,解决了现有设备无法进行玄武岩纤维连续化学镀镍的问题。

(2)装置部件中的导辊上有多个均匀分布的凹槽,当进行多束纤维化学镀生产时,纤维束可以相同速度前进,并可有效防止纤维之间在生产时的缠绕,且与玄武岩纤维走向垂直的槽壁两端顶部导辊与各槽内部导辊材质不同,槽壁两端顶部导辊与玄武岩纤维间具有较高的摩擦系数用于带动纤维传递,槽内导辊与玄武岩纤维间具有较低摩擦系数,主要起到纤维在槽内的承载与导向作用。(3)装置部件中的动力机构带动链传动装置进而控制导辊带动纤维束的运行速度,因此可调节纤维在镀覆镀层时的时间,进而可根据需求控制镀层厚度,灵活性高。(4)本发明一种玄武岩纤维连续化学镀镍装置生产多束玄武岩纤维连续化学镀镍时因链传动装置的作用,其每束纤维在各导辊上受力均匀,前进速度相同,所得表面镀镍膜层均匀,制备的镀镍层玄武岩纤维电阻率低、导电性好。

附图说明

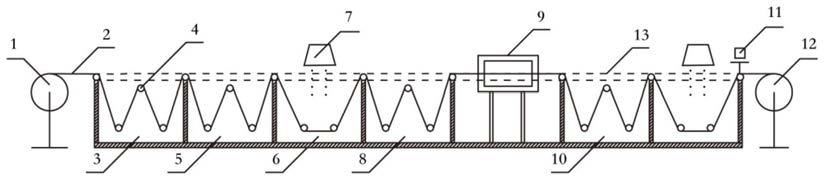

14.图1为玄武岩纤维连续化学镀镍装置示意图;

15.图2为导辊的结构示意简图;

16.图中:1-退纱架,2-玄武岩纤维束,3-除油槽,4-导辊,4-1-导辊上凹槽,5-粗化槽,6-清洗槽,7-清洗装置,8-无钯活化槽,9-烘干装置,10-镀液槽,11-动力机构,12-收卷机,13-链传动装置。

具体实施方式

17.下面通过实施实例对本发明进行具体描述,有必要指出的是以下实施例只用于本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域技术熟练人员可以根据上述发明的内容对本发明做出一些非本质的改进和调整仍属于本发明的保护范围。

18.实施例1:一种玄武岩纤维连续化学镀镍装置和应用方法,包括下述步骤:(1)50束连续玄武岩纤维(束单丝数量0.4k/单丝直径5μm)从退纱架纤维料卷上抽出穿入除油槽前壁端上方导辊凹槽之间,导辊长度为1200mm,直径30mm,导辊上的凹槽开口径长为5mm,凹槽深度为3mm,凹槽间距为20mm,凹槽个数50个,之后纤维进入除油槽内对纤维进行除油处理。除油槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在除油槽经过的时间为10min;(2)将进行过除油处理后的纤维束经由粗化槽壁前端上方导辊凹槽进入粗化槽,对纤维进行粗化处理。粗化槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在粗化槽经过的时间为10min;(4)将进行过粗化处理后的纤维束经由清洗槽前壁端上方导辊凹槽进入清洗槽,由清洗槽上端清洗装置喷洒去离子水对纤维进行清洗处理。清洗槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在清洗槽经过的时间为5min;(5)将进行过清洗处理后的纤维束经由无钯活化槽前壁端上方导辊凹槽进入无钯活化槽,对纤维进行无钯活化处理,无钯活化槽材质为陶瓷材质,槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在无钯活化槽经过的时间为15min;(6)将进行过无钯活化处理后的纤维束经由无钯活化槽后壁端上方导辊凹槽进入

烘干装置,对纤维进行烘干还原处理。烘干装置为热烘箱,设置温度为120℃,纤维经过烘干装置的时间为15min;(7)将进行过烘干还原处理后的纤维束经由镀液槽前壁端上方导辊凹槽进入镀液槽,对纤维进行化学镀镍处理。镀液槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在镀液槽经过的时间为20min;(8)将进行过化学镀镍处理后的纤维束经由清洗槽前壁端上方导辊凹槽进入清洗槽,由清洗槽上端清洗装置喷洒去离子水对纤维进行清洗处理。清洗槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在清洗槽经过的时间为5min;(9)将进行过化学镀镍清洗处理后的纤维束经由清洗槽后壁端上方导辊凹槽穿出,最后经由收卷机对镀后的50束纤维进行收集。

19.整个化学镀生产线各槽壁两端顶部导辊与链传动装置连接,链传动装置末端设有动力机构,对链传动装置提供动力带动各导辊转动进而传递纤维,与玄武岩纤维走向垂直的槽壁两端顶部的导辊为橡胶材质,各个槽内设有两个导辊,槽内导辊为石墨材质,但不与链传动装置相连接。

20.生产时每束纤维前进速度相同,前进速度均为80mm/min。

21.实施例2:一种玄武岩纤维连续化学镀镍装置和应用方法,包括下述步骤:(1)10束连续玄武岩纤维(束单丝数量0.2k/单丝直径7μm)从退纱架纤维料卷上抽出穿入除油槽前壁端上方导辊凹槽之间,导辊长度为1200mm,直径为70mm,导辊上的凹槽开口径长为10mm,凹槽深度为7mm,凹槽间距为100mm,凹槽个数10个,之后纤维进入除油槽对进行除油处理。除油槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在除油槽经过的时间为10min;(2)将进行过除油处理后的纤维束经由粗化槽前壁端上方导辊凹槽进入粗化槽,对纤维进行粗化处理。粗化槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在粗化槽经过的时间为10min;(4)将进行过粗化处理后的纤维束经由清洗槽前壁端上方导辊凹槽进入清洗槽,由清洗槽上端清洗装置喷洒去离子水对纤维进行清洗处理。清洗槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在清洗槽经过的时间为5min;(5)将进行过清洗处理后的纤维束经由无钯活化槽前壁端上方导辊凹槽进入无钯活化槽,对纤维进行无钯活化处理,无钯活化槽材质为304不锈钢材质,槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在无钯活化槽经过的时间为20min;(6)将进行过无钯活化处理后的纤维束经由无钯活化后壁端上方导辊凹槽进入烘干装置,对纤维进行烘干还原处理。烘干装置为热风箱,设置温度为200℃,纤维经过烘干装置的时间为15min;(7)将进行过烘干还原处理后的纤维束经由镀液槽前壁端上方导辊凹槽进入镀液槽,对纤维进行化学镀镍处理。镀液槽槽内距底端100mm处设有两个导辊,两导辊间距600mm,纤维束在镀液槽经过的时间为25min;(8)将进行过化学镀镍处理后的纤维束经由清洗槽前壁端上方导辊凹槽进入清洗槽,由清洗槽上端清洗装置喷洒去离子水对纤维进行清洗处理。清洗槽槽内距底端100mm处

设有两个导辊,两导辊间距600mm,纤维束在清洗槽经过的时间为5min;(9)将进行过化学镀镍清洗处理后的纤维束经由清洗槽后壁端上方导辊凹槽穿出,最后经由收卷机对镀后的10束纤维进行收集。

22.整个化学镀生产线各槽壁两端顶部导辊与链传动装置连接,链传动装置末端设有动力机构,对链传动装置提供动力带动各导辊转动进而传递纤维,与玄武岩纤维走向垂直的槽壁两端顶部的导辊为塑料材质,各个槽内设有两个导辊,槽内导辊为石墨材质,但不与链传动装置相连接。

23.生产时每束纤维前进速度相同,前进速度均为100mm/min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。