1.本发明属于金属材料技术领域,具体涉及一种高韧性超高强度钢及其制造方法。

背景技术:

2.航空航天领域关键部件服役环境恶劣,要求材料具有超高强度和良好的韧性,目前最为常用的是35crmnsia钢,抗拉强度范围1650-1950mpa。35crmnsia是上世纪50年代开发的古老品种,强度高、价格低廉,但韧性较低,目前国标中冲击功要求仅为≥31j,实测冲击功也多在35-50j范围;且淬透性严重不足,临界淬透尺寸仅为φ40mm,随着部件规格增大,其应用受到限制。

技术实现要素:

3.鉴于上述分析,本发明旨在提供一种高韧性超高强度钢,至少能够解决以下技术问题之一:(1)现有的低合金超高强度钢的韧性较差;(2)现有的低合金超高强度钢的淬透性较差。

4.本发明的目的主要是通过以下技术方案实现的:

5.一方面,本发明提供了一种高韧性超高强度钢,高韧性超高强度钢的各元素的质量百分数包括:c:0.27%~0.35%、si:1.10%~1.70%、mn:0.70%~1.10%、cr:1.00%~1.40%、ni:0.10%~0.50%、mo:0.05%~0.50%、w:0.05%~0.10%、nb:0.01%~0.04%,其余为铁和不可避免的杂质。

6.可选的,高韧性超高强度钢还包括v:0~0.150%。

7.可选的,高韧性超高强度钢的各元素的质量百分数包括:c:0.28%~0.34%、si:1.20%~1.60%、mn:0.80%~1.10%、cr:1.20%~1.35%、ni:0.15%~0.30%、mo:0.05%~0.30%、w:0.05%~0.10%、nb:0.015%~0.038%,其余为铁和不可避免的杂质。

8.可选的,高韧性超高强度钢还包括v:0.03%~0.1%。

9.可选的,高韧性超高强度钢的微观组织为板条马氏体 薄膜状残余奥氏体 细小弥散的复合ε-碳化物 纳米级nbc。

10.本发明还提供了一种高韧性超高强度钢的制造方法,用于制造上述高韧性超高强度钢,高韧性超高强度钢的制造方法包括如下步骤:

11.步骤s1、冶炼得到钢锭;

12.步骤s2、将钢锭放入加热炉中均温;

13.步骤s3、均温后进行锻造;

14.步骤s4、锻造后红送进行退火得到锻件;

15.步骤s5、锻件依次经过正火、油淬、回火处理得到高韧性超高强度钢。

16.可选的,步骤s3中,锻造过程中包括三镦三拔进行成形,锻造变形比≥6。

17.可选的,步骤s4中,退火保温温度为650~680℃,退火保温时间≥12h。

18.可选的,步骤s5中,正火保温温度920~970℃。

19.可选的,步骤s5中,淬火温度870~930℃,回火温度为220~260℃。

20.与现有技术相比,本发明至少可实现如下有益效果之一:

21.a)本发明中添加少量ni、mo、w、nb进行合金化,ni元素为奥氏体稳定元素,可在马氏体板条间形成薄膜状奥氏体,增强基体的韧性;mo元素和w元素可起到固溶强化和合金碳化物强化的作用,并增强钢的淬透性;少量nb元素可形成纳米级的nbc,可在较高温度下存在,起到细化晶粒的作用,进一步提高韧性。

22.b)本发明中通过精确控制c、si、mn、cr、ni、mo、w、nb的元素含量,并通过控制工艺,保证钢的微观组织为板条马氏体 不超过3%的薄膜状奥氏体 细小弥散的复合ε-碳化物 纳米级nbc,进而提高了钢的强韧性。例如,抗拉强度达到1739mpa以上(例如1739~1842mpa),屈服强度1405mpa以上(例如1405~1485mpa),伸长率11.0%以上(例如11.0%~13.5%),面缩46%以上(例如46%~56%),冲击功达到52j以上(例如,52~78j),断裂韧性达到98mpa﹒m

1/2

以上(例如98~130mpa﹒m

1/2

)。

23.c)本发明的制造方法中,淬火得到的组织为板条马氏体基体及微量薄膜状残余奥氏体,由于较高的si含量有效提升了抗回火软化能力,回火后析出细小弥散的复合ε-碳化物,避免渗碳体的析出,且能使高强度马氏体基体充分回复,来获得良好的强韧性配合。

24.d)本发明的高韧性超高强度钢具有较好的强韧性、较好的淬透性,且合金及制造成本无明显上升。

25.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以来实现和获得。

附图说明

26.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。

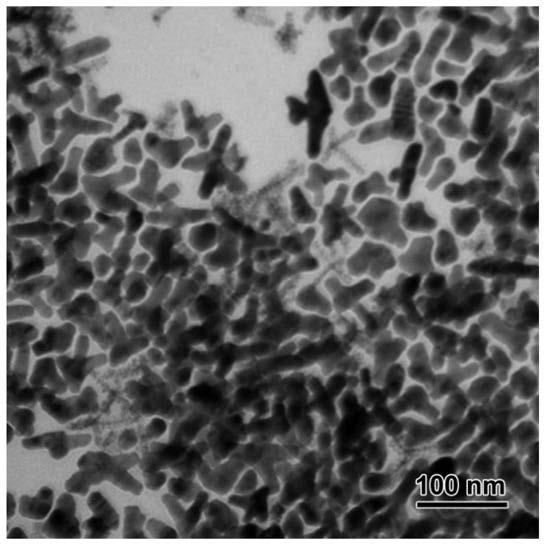

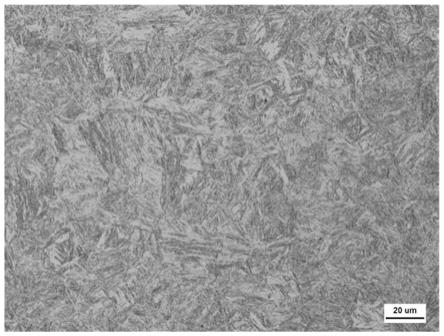

27.图1为本发明的实施例中2#试样的金相组织图;

28.图2为本发明的实施例中2#试样的透射电镜图。

具体实施方式

29.下面具体描述本发明的优选实施例,实施例仅用于阐释本发明的原理,并非用于限定本发明的范围。

30.本发明提供了一种高韧性超高强度钢,高韧性超高强度钢的各元素的质量百分数包括:c:0.27%~0.35%、si:1.10%~1.70%、mn:0.70%~1.10%、cr:1.00%~1.40%、ni:0.10%~0.50%、mo:0.05%~0.50%、w:0.05%~0.10%、nb:0.01%~0.04%,其余为铁和不可避免的杂质。

31.具体的,超高强度钢的元素中还可以添加v:0~0.150%,如v:0.03%~0.150%。

32.下面对本发明中的各元素详细地进行说明,含量均指钢中各个元素的质量百分数。

33.c:c是强化元素,主要是马氏体转变后碳原子固溶强化和通过低温回火析出亚稳碳化物强化,碳含量太低强度达不到所需级别,太高则损害韧性,因此本发明设计的碳含量在0.27%~0.35%之间。

34.si:作为本发明钢的主合金元素之一,添加的si溶入马氏体基体内,通过固溶强化提高钢的强度,同时提高钢的回火抗力,以使本发明钢的回火温度(低温回火)远离回火马氏体脆性的温度区间,但过多的si降低mo等元素在钢基体内的溶解度,导致淬火加热时残留合金碳化物、损害钢的韧性,因此本发明si含量控制在1.10%~1.70%之间。

35.cr:作为本发明钢的主合金元素之一,可提高钢的淬透性,并通过固溶强化提高钢的强度,此外cr也提高钢的回火抗力,但太高的cr含量降低钢的热传导性,同时也存在降低马氏体相变温度(ms)、增加孪晶马氏体的比例,因此本发明cr含量控制在1.00%~1.40%。

36.ni:作为奥氏体形成元素,少量添加可提升钢的基体韧性、提高淬透性;但过高的ni增加成本,降低马氏体相变温度(ms)、增加孪晶马氏体的比例。因此本发明ni含量控制在0.10%~0.50%之间。

37.mo:本发明钢中添加少量的mo,可通过固溶强化或形成合金碳化物提高强度,具有提高淬透性、净化晶界、抑制回火脆化的作用,但过高的mo导致淬火加热时残留合金碳化物、损害钢的韧性。因此本发明mo含量应控制在0.05%~0.50%之间。

38.w:本发明钢种添加微量的w元素,提高淬透性,固溶在基体内或形成合金碳化物可提升钢的强度;w与mo易在晶界偏聚,可提升晶界结合力,增强韧性。但w会形成m6c碳化物,其回溶温度高,导致w含量增加时固溶温度会明显提升,每增加0.5%w大约使固溶温度提升50~80℃,产生粗大晶粒减低塑韧性;且w的添加还明显提升热加工难度,易造成开裂。因此本发明的w含量控制在0.05%~0.10%范围内。

39.nb:微合金化元素,淬火加热时适量残留纳米级nbc碳化物,以阻止奥氏体晶粒长大,细化淬火后板条马氏体尺度;但nb含量过高将会形成大尺寸nb(c/n)夹杂物,降低钢的韧性。因此,控制nb:0.01%~0.04%。

40.v:微合金化元素,形成mc型碳化物,稳定性低于nbc,析出温度较低,尺寸较小。淬火加热时适量残留纳米级vc碳化物,以阻止奥氏体晶粒长大,细化淬火后板条马氏体尺度。v含量过多不会提升细化晶粒的效果,因此控制v:≤0.15%,例如0.03%~0.1%。

41.为了进一步提高钢的韧性,本发明的高韧性超高强度钢中各元素的质量百分数可以包括:c:0.28%~0.34%、si:1.20%~1.60%、mn:0.80%~1.10%、cr:1.20%~1.35%、ni:0.15%~0.30%、mo:0.05%~0.30%、w:0.05%~0.10%、nb:0.015%~0.038%、v:≤0.10%,其余为铁和不可避免的杂质。

42.具体的,上述的高韧性超高强度钢的微观组织为板条马氏体 不超过3%的薄膜状残余奥氏体 细小弥散的复合ε-碳化物 纳米级nbc,其中马氏体基体中固溶有cr、ni、w、mo,复合ε-碳化物中固溶有w、mo;w、mo固溶在马氏体基体中提升晶界结合力,w、mo固溶在复合ε-碳化物中形成回火稳定性较高的复合合金碳化物,组织中含有少量nbc碳化物起到细化晶粒的作用。

43.需要说明的是,本发明的高韧性超高强度钢中通过添加少量ni、mo、w、nb进行合金化,ni元素为奥氏体稳定元素,可在马氏体板条间形成薄膜状奥氏体,增强基体的韧性;mo元素和w元素可起到固溶强化和合金碳化物强化的作用,并增强钢的淬透性;少量nb元素可形成纳米级的nbc,可在较高温度下存在,起到细化晶粒的作用,进一步提高韧性;并通过精确控制c、si、mn、cr、ni、mo、w、nb的元素含量,保证钢的微观组织为板条马氏体 薄膜状奥氏体 细小弥散的复合ε-碳化物 纳米级nbc,进而提高了钢的强韧性。例如,抗拉强度达到

1739mpa以上(例如1739~1842mpa),屈服强度1405mpa以上(例如1405~1485mpa),伸长率11.0%以上(例如11.0%~13.5%),面缩46%以上(例如46%~56%),冲击功达到52j以上(例如,52~78j),断裂韧性达到98mpa﹒m

1/2

以上(例如98~130mpa﹒m

1/2

)。

44.本发明中的高韧性超高强度钢的制造方法包括以下步骤:

45.步骤s1、采用电炉或非真空感应炉 炉外精炼 电渣重熔的工艺进行冶炼得到钢锭;

46.步骤s2、将钢锭放入加热炉中均温,均温的保温温度1170~1220℃,保温时间按截面直径每25mm保温15~20min(优选的,15min)计算;

47.步骤s3、均温后进行锻造;始锻温度≥1150℃,终锻温度≥850℃;

48.步骤s4、锻造后红送进行退火得到锻件;

49.步骤s5、最终热处理:锻件依次经过正火、油淬、回火处理得到高韧性超高强度钢。

50.具体的,上述步骤s2中,均温温度过高会造成粗晶,均温温度过低则锻造窗口不足,均温时间过长会造成晶粒过分长大以及资源浪费、过短会导致心部无法热透、温度不均匀,因此,控制均温的保温温度1170~1220℃,保温时间按截面直径每25mm保温15min~20min(优选的,15min)计算。

51.具体的,上述步骤s3中,锻造过程中包括三镦三拔进行成形,足够的锻造比保障心部锻透、铸态组织充分破碎,因此,需保证锻造变形比≥6。

52.具体的,上述步骤s4中,退火保温温度过高或过低均会造成达到平衡态的时间延长,因此,控制退火保温温度为650~680℃,退火保温时间≥12h。

53.具体的,上述步骤s5中,正火保温温度920~970℃,保温时间1~4h,空冷。具体的,实施时,保温时间与锻件的直径相关,可以根据具体工艺确定保温时间。

54.具体的,上述步骤s5中,淬火温度870~930℃,保温时间1~4h,油冷。具体的,实施时,保温时间与锻件的直径相关,可以根据具体工艺确定保温时间。

55.具体的,上述步骤s5中,回火温度为220~260℃,保温时间2~8h,空冷。具体的,实施时,保温时间与锻件的直径相关,可以根据具体工艺确定保温时间。

56.具体的,上述步骤s5中,淬火得到的组织为板条马氏体基体及微量薄膜状残余奥氏体,由于较高的si含量有效提升了抗回火软化能力,回火后析出细小弥散的复合ε-碳化物,避免渗碳体的析出,且能使高强度马氏体基体充分回复,来获得良好的强韧性配合。

57.具体的,上述方法制得的高韧性超高强度钢的准静态力学性能:抗拉强度达到1739mpa以上(例如1739~1842mpa),屈服强度1405mpa以上(例如1405~1485mpa),伸长率11.0%以上(例如11.0%~13.5%),面缩46%以上(例如46%~56%),冲击功达到52j以上(例如,52~78j),断裂韧性达到98mpa﹒m

1/2

以上(例如98~130mpa﹒m

1/2

)。

58.下面将以具体的实施例与对比例来展示本发明钢的成分和工艺参数精确控制的优势。

59.实施例

60.采用50kg真空感应炉进行冶炼编号1-5#试验钢,化学成分如表1所示。将钢锭放入加热炉中均温,保温温度为1200℃,保温时间按截面直径每25mm保温15min计算;均温后进行锻造;将钢锭锻造成40

×

40mm方棒,锻造始锻温度1200℃,终锻温度850℃,锻造过程中包括三镦三拔,锻造变形比≥6;锻后红送进行660℃退火;然后采用表2中热处理制度进行热

处理。

61.表1本发明实施例化学成分(wt.%)

62.编号csimncrnimownbv1#0.301.200.901.210.290.050.090.022-2#0.281.351.041.250.300.100.100.015-3#0.321.510.931.350.150.260.080.038-4#0.341.430.851.300.210.300.060.0270.085#0.321.600.801.200.260.240.050.0300.10对比例0.331.290.971.28

‑‑‑‑‑

63.表2热处理工艺参数

64.编号正火淬火回火1#940℃

×

1h,空冷890℃

×

1h,油冷240℃

×

2h,空冷2#950℃

×

1h,空冷880℃

×

1h,油冷230℃

×

2h,空冷3#930℃

×

1h,空冷880℃

×

1h,油冷235℃

×

2h,空冷4#955℃

×

1h,空冷920℃

×

1h,油冷250℃

×

2h,空冷5#960℃

×

1h,空冷930℃

×

1h,油冷260℃

×

2h,空冷对比例950℃

×

1h,油冷890℃

×

1h,油冷230℃

×

2h,空冷

65.表3本发明实施例热处理后微观组织

66.编号微观组织1#板条马氏体 约1%薄膜状残余奥氏体 少量nbc ε-碳化物2#板条马氏体 约1%薄膜状残余奥氏体 少量nbc ε-碳化物3#板条马氏体 约1%薄膜状残余奥氏体 少量nbc ε-碳化物4#板条马氏体 约1%薄膜状残余奥氏体 少量nbc/vc ε-碳化物5#板条马氏体 约1%薄膜状残余奥氏体 少量nbc/vc ε-碳化物对比例板条马氏体 ε-碳化物

67.表4准静态力学性能

[0068][0069]

表3所示为实施例1-5#试验钢的微观组织,表4为实施例1-5#钢的准静态力学性

能。可见,实施例1#-5#通过添加少量ni、mo、w元素以及微量nb(和或v)进行合金化后,钢的金相组织为板条马氏体 不超过3%(面积百分比)的薄膜状残余奥氏体 少量nbc/vc ε-碳化物(图1-2)。w、mo固溶在马氏体基体中产生固溶强化、增强淬透性并提升晶界结合力,w、mo固溶在ε-碳化物中形成回火稳定性较高的复合合金碳化物;ni固溶在基体中提升马氏体板条韧性,并在板条间形成少量薄膜状残余奥氏体;nb、v形成纳米级碳化物,在淬火时起到细化晶粒的作用。实施例与对比例(现有35crmnsia)相比,冲击韧性明显提高(41j提升到52j以上),断裂韧性更是提高了58%以上(62mpa

·m1/2

提升到98mpa

·m1/2

以上);本实施例中,若适当降低强度级别到1700mpa级(如实施例2所示),冲击韧性更可大幅提高到78j,断裂韧性可增加一倍(130mpa

·m1/2

)。

[0070]

具体的,本发明的钢的淬透性较好,临界淬透直径可达80~100mm。

[0071]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。