1.本发明是有关于一种屏蔽的制程,且特别是有关于一种金属遮罩基材的制备方法。

背景技术:

2.现今已有一些显示面板采用蒸镀(evaporation)并搭配使用金属遮罩的方式来制造,其中上述金属遮罩具有多个开口。在蒸镀的过程中,镀料能通过这些开口而沉积在被镀基板(例如玻璃板)上,以形成图案化膜层。现有的金属遮罩通常是采用光刻(photolithography)制程制造,所以这些开口通常是由显影后的光阻图案所定义。

3.目前的显示面板已朝向高分辨率的趋势而发展,所以金属遮罩的这些开口之间的间距(pitch)须要缩小,以使金属遮罩可以用来制造高分辨率的显示面板。然而。一旦这些开口之间的间距缩小,光阻图案覆盖相邻两开口之间区域的部分也会跟着缩小,以至于在进行蚀刻的过程中,光阻图案可能没有确实覆盖上述相邻两开口之间的区域而导致后续形成一些不合规格的大尺寸开口,甚至形成多个彼此相连的开口,造成制造完成的金属遮罩不适合或无法用于制造高分辨率的显示面板。

技术实现要素:

4.本发明至少一实施例提出一种金属遮罩基材的制备方法,以帮助形成多个尺寸均匀一致的开口。

5.本发明至少一实施例所提出的金属遮罩基材的制备方法包括提供金属基材,其具有表面。接着,量测表面并取得光泽度。之后,判断光泽度是否介于默认值范围内。当判断光泽度介于默认值范围内时,对金属基材进行光刻制程,其中上述默认值范围介于90gu至400gu。

6.在本发明至少一实施例中,上述光泽度是依据20度光泽度标准而量测。

7.在本发明至少一实施例中,当判断光泽度未介于默认值范围内时,对金属基材进行表面处理,以使光泽度符合默认值范围。

8.在本发明至少一实施例中,上述对金属基材进行表面处理的步骤包括当光泽度小于90gu时,将金属基材浸泡于第一蚀刻液。当光泽度大于400gu时,将金属基材浸泡于第二蚀刻液,其中第一蚀刻液的黏滞系数大于第二蚀刻液的黏滞系数。

9.在本发明至少一实施例中,上述第一蚀刻液的浓度大于第二蚀刻液的浓度。

10.在本发明至少一实施例中,当光泽度介于90gu至400gu时,表面的三次元表面粗糙度sa介于0.05微米至0.3微米之间。

11.在本发明至少一实施例中,当光泽度介于90gu至400gu时,表面的最大高度粗糙度sz介于0.5微米至3微米之间。

12.在本发明至少一实施例中,上述金属基材的形成方法包括提供初始金属基材。之后,对初始金属基材进行初步表面处理。

13.在本发明至少一实施例中,上述初步表面处理包括化学蚀刻、研磨或电抛光。

14.本发明另一实施例所提出的金属遮罩基材的制备方法包括提供金属基材,其具有彼此相对的第一表面与第二表面。接着,量测第一表面并取得第一光泽度,以及量测第二表面并取得第二光泽度。之后,判断第一光泽度与第二光泽度每一者是否介于默认值范围内。当第一光泽度与第二光泽度皆介于默认值范围时,对金属基材进行光刻制程,其中默认值范围介于90gu至400gu。

15.在本发明至少一实施例中,上述第一光泽度与第二光泽度皆是依据20度光泽度标准而量测。

16.在本发明至少一实施例中,当第一光泽度与第二光泽度任一者不介于90gu至400gu时,对金属基材进行表面处理。

17.在本发明至少一实施例中,上述对金属基材进行表面处理的步骤包括当第一光泽度与该第二光泽度任一者小于90gu时,将金属基材浸泡于第一蚀刻液。当第一光泽度与第二光泽度任一者大于400gu时,将金属基材浸泡于第二蚀刻液,其中第一蚀刻液的黏滞系数大于第二蚀刻液的黏滞系数。

18.在本发明至少一实施例中,上述第一蚀刻液的浓度大于第二蚀刻液的浓度。

19.在本发明至少一实施例中,当第一光泽度与第二光泽度每一者介于90gu至400gu时,第一表面与第二表面两者的三次元表面粗糙度sa介于0.05微米至0.3微米之间。

20.在本发明至少一实施例中,当第一光泽度与第二光泽度每一者介于90gu至400gu时,第一表面与第二表面两者的最大高度粗糙度sz介于0.5微米至3微米之间。

21.在本发明至少一实施例中,上述金属基材的形成方法包括提供初始金属基材。之后,对初始金属基材进行初步表面处理。

22.在本发明至少一实施例中,上述初步表面处理包括化学蚀刻、研磨或电抛光。

23.基于上述,本发明至少一实施例提出一种金属遮罩基材的制备方法,其利用光泽度来检测金属基材的表面,以判断金属基材的粗糙度是否适合进行光刻制程,从而帮助形成具有多个尺寸均匀一致的开口的金属遮罩。

24.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

25.图1a至图1c是本发明至少一实施例的金属遮罩基材的制备方法的剖面示意图。

26.图2a是图1c中的金属基材在其光泽度小于90gu时的局部剖面示意图。

27.图2b是图1c中的金属基材在其光泽度大于400gu时的局部剖面示意图。

28.图3a与图3b是对图1c中的金属基材进行光刻制程的剖面示意图。

29.其中,附图标记:

30.10:初始金属基材

31.10t、100t:厚度

32.11:上表面

33.12:下表面

34.31:第一光阻图案

35.31h:第一通孔

36.32:第二光阻图案

37.32h:第二通孔

38.100:金属基材

39.101:第一表面

40.102:第二表面

41.103a:粗糙表面

42.103b:光滑表面

43.300:金属遮罩

44.390:开口

45.391:第一端口

46.392:第二端口

47.l1:第一检测光

48.l2:第二检测光

49.θ2:角度

具体实施方式

50.在以下的内文中,为了清楚呈现本案的技术特征,图式中的元件(例如层、膜、基板以及区域等)的尺寸(例如长度、宽度、厚度与深度)会以不等比例的方式放大。因此,下文实施例的说明与解释不受限于图式中的元件所呈现的尺寸与形状,而应涵盖如实际制程及/或公差所导致的尺寸、形状以及两者的偏差。例如,图式所示的平坦表面可以具有粗糙及/或非线性的特征,而图式所示的锐角可以是圆的。所以,本案图式所呈示的元件主要是用于示意,并非旨在精准地描绘出元件的实际形状,也非用于限制本案的申请专利范围。

51.其次,本案内容中所出现的「约」、「近似」或「实质上」等这类用字不仅涵盖明确记载的数值与数值范围,而且也涵盖发明所属技术领域中具有通常知识者所能理解的可允许偏差范围,其中此偏差范围可由测量时所产生的误差来决定,而此误差例如是起因于测量系统或制程条件两者的限制。此外,「约」可表示在上述数值的一个或多个标准偏差内,例如

±

30%、

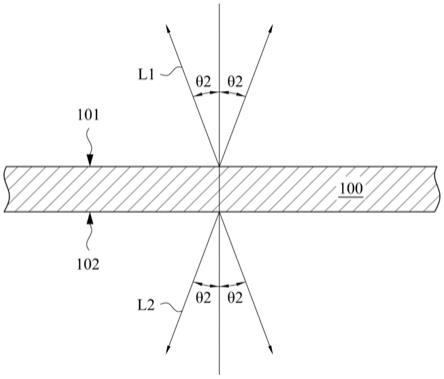

±

20%、

±

10%或

±

5%内。本案文中所出现的「约」、「近似」或「实质上」等这类用字可依光学性质、蚀刻性质、机械性质或其他性质来选择可以接受的偏差范围或标准偏差,并非单以一个标准偏差来套用以上光学性质、蚀刻性质、机械性质以及其他性质等所有性质。

52.图1a至图1c是本发明至少一实施例的金属遮罩基材的制备方法的剖面示意图。请先参阅图1b,在本实施例的制备方法中,首先,提供金属基材100,其中金属基材100具有至少一表面。例如,金属基材100具有彼此相对的第一表面101与第二表面102,其中第一表面101可以是金属基材100的上表面,而第二表面102可以是金属基材100的下表面,如图1b所示。

53.请参阅图1a与图1b,金属基材100的形成方法可包括以下步骤。首先,提供初始金属基材10,其中初始金属基材10可为金属板或金属片,并具有偏厚的厚度10t与彼此相对的上表面11与下表面12。上表面11与下表面12两者的粗糙度基本上可能不适合光阻图案的附着,或是不利于光刻制程中的曝光。因此,若对初始金属基材10直接进行光刻制程,容易制造出不合规格的金属遮罩。

54.接着,对初始金属基材10进行初步表面处理,以改善初始金属基材10的粗糙度,其中初步表面处理可以包括化学蚀刻、研磨或电抛光,而化学蚀刻可采用蚀刻液。所以,上述化学蚀刻可以是湿蚀刻。由于化学蚀刻、研磨或电抛光都会移除部分初始金属基材10,因此在进行初步表面处理之后,初始金属基材10会转变成具有较薄厚度100t的金属基材100(如图1b所示)。

55.在经过初步表面处理之后,初始金属基材10的粗糙度受到改善,因此相较于上表面11与下表面12,第一表面101与第二表面102两者的粗糙度比较适合光阻图案的附着,或是比较有利于光刻制程中的曝光。然而,为了维持或提升后续光刻制程的良率,本实施例会透过量测金属基材100的光泽度来筛选出合适的金属基材100。

56.值得一提的是,在本实施例中,金属基材100是初始金属基材10经初步表面处理而形成。然而,在其他实施例中,金属基材100也可不经由初步表面处理而形成。具体而言,当初始金属基材10的上表面11与下表面12两者粗糙度初步看来可以直接进行光刻制程时,可省略上述初步表面处理,即初始金属基材10可为金属基材100。

57.请参阅图1c,接着,量测金属基材100至少一表面并取得对应此表面的光泽度。在图1c所示的实施例中,可以量测金属基材100相对两表面的光泽度。例如,量测第一表面101并取得第一光泽度,以及量测第二表面102并取得第二光泽度。此外,上述光泽度可以是依据20度光泽度标准而量测。换句话说,第一光泽度与第二光泽度皆是依据20度光泽度标准而量测。

58.具体而言,在量测第一表面101的第一光泽度的过程中,第一检测光l1可沿着角度θ2入射至第一表面101。之后,第一检测光l1被第一表面101反射,而根据光反射定律,被反射的第一检测光l1会沿着角度θ2离开第一表面101,并且被光泽度计(未绘示)接收,以取得第一光泽度,其中角度θ2实质上等于20度。也就是说,第一检测光l1是沿着20度的入射角入射至第一表面101,并沿着20度的出射角离开第一表面101。

59.同理,在量测第二表面102的第二光泽度过程中,第二检测光l2可沿着角度θ2入射至第二表面102。第二检测光l2被第二表面102反射,并沿着角度θ2入射至光泽度计(未绘示),以使光泽度计接收第二检测光l2,从而取得第二光泽度。由于角度θ2实质上等于20度,所以第二检测光l2也是沿着20度的入射角入射至第二表面102,并沿着20度的出射角离开第二表面102。

60.接着,判断光泽度是否介于默认值范围内。由于本实施例会取得两个光泽度:第一光泽度与第二光泽度,所以在取得第一光泽度与第二光泽度之后,会判断第一光泽度与第二光泽度每一者是否介于默认值范围内,其中默认值范围可以介于90gu至400gu。

61.当判断光泽度(即第一光泽度与第二光泽度)未介于默认值范围内,例如第一光泽度与第二光泽度任一者不介于90gu至400gu时,对金属基材100进行表面处理,以使光泽度符合默认值范围(例如90gu至400gu),其中上述表面处理可以是化学蚀刻。此外,当光泽度(例如第一光泽度或第二光泽度)未符合默认值范围(例如介于90gu至400gu)时,根据量测到的不同光泽度,对金属基材100进行不同的表面处理。

62.图2a是图1c中的金属基材在其光泽度小于90gu时的局部剖面示意图。请参阅图2a,当光泽度(即第一光泽度与第二光泽度其中至少一者)小于90gu时,金属基材100的表面(例如第一表面101与第二表面102其中至少一者)显然为粗糙表面103a,如图2a所示。

63.光阻图案容易附着在粗糙表面103a上,但在曝光过程中,粗糙表面103a容易产生散射而影响光阻,导致显影后的光阻图案容易形成多个尺寸不均匀一致的通孔,不利于制造高分辨率的显示面板。因此,对光泽度(即第一光泽度与第二光泽度任一者)小于90gu的金属基材100所进行的表面处理可以是将金属基材100浸泡于高黏滞系数及/或高浓度的第一蚀刻液。

64.图2b是图1c中的金属基材在其光泽度大于400gu时的局部剖面示意图。请参阅图2b,当光泽度(即第一光泽度与第二光泽度任一者)大于400gu时,金属基材100的表面(例如第一表面101与第二表面102其中至少一者)显然为光滑表面103b,如图2b所示。虽然光滑表面103b不易产生能实质影响光阻的散射,但光滑表面103b的起伏很大(如图2b所示),以至于显影后的部分光阻图案容易从光滑表面103b脱离。所以,光阻图案难以稳固地附着于光滑表面103b,从而容易制作出不合规格的金属遮罩。

65.因此,对光泽度(即第一光泽度与第二光泽度任一者)大于400gu的金属基材100所进行的表面处理可以是将金属基材100浸泡于低黏滞系数及/或低浓度的第二蚀刻液,其中第一蚀刻液的黏滞系数大于第二蚀刻液的黏滞系数,而第一蚀刻液的浓度大于第二蚀刻液的浓度。第二蚀刻液能促使光滑表面103b趋于平坦,让光阻图案能稳固地附着于光滑表面103b。

66.图3a与图3b是对图1c中的金属基材进行光刻制程的剖面示意图。请参阅图3a与图3b,当判断光泽度介于默认值范围内,例如第一光泽度与第二光泽度皆介于90gu至400gu的默认值范围内时,代表金属基材100表面(例如第一表面101与第二表面102)的三次元表面粗糙度sa可介于0.05微米至0.3微米之间,金属基材100表面的最大高度粗糙度sz可介于0.5微米至3微米之间,因此上述金属基材100基本上适合光阻图案的附着,且也利于曝光制程。如此,可对第一光泽度与第二光泽度皆在默认值范围内的金属基材100进行光刻制程,从而有利于制造出合乎规格的金属遮罩。

67.请参阅图3a,在进行上述光刻制程中,可以在金属基材100上形成至少一层光阻图案。以图3a为例,可在金属基材100的第一表面101与第二表面102上分别形成第一光阻图案31与第二光阻图案32。第一光阻图案31与第二光阻图案32可透过曝光与显影制程而形成,其中第一光阻图案31具有多个第一通孔31h,而第二光阻图案32具有多个第二通孔32h。

68.这些第一通孔31h局部暴露第一表面101,而这些第二通孔32h局部暴露第二表面102,其中这些第一通孔31h分别对准这些第二通孔32h。此外,在本实施例中,第一通孔31h的尺寸可明显小于第二通孔32h的尺寸,如图3a所示。不过,在其他实施例中,第一通孔31h的尺寸可以实质上等于第二通孔32h的尺寸,所以图3a不限制第一通孔31h与第二通孔32h两者尺寸的大小关系。

69.请参阅图3a与图3b,接着,以第一光阻图案31与第二光阻图案32作为屏蔽,蚀刻金属基材100,以移除这些第一通孔31h与这些第二通孔32h所暴露的部分金属基材100,从而形成多个开口390。各个开口390具有彼此相对的第一端口391与第二端口392,其中这些开口390的第一端口391与第二端口392分别是由第一光阻图案31与第二光阻图案32所定义。第一通孔31h能形成第一端口391,而第二通孔32h能形成第二端口392。

70.由于本实施例中的第一通孔31h的尺寸明显小于第二通孔32h的尺寸,所以各个第一端口391的尺寸明显小于各个第二端口392的尺寸,从而形成不均匀孔径的开口390。此

外,在其他实施例中,第一通孔31h的尺寸可以实质上等于第二通孔32h的尺寸,因此第一端口391的尺寸实质上可等于第二端口392的尺寸,即开口390也可具有实质上均匀的孔径。

71.这些开口390可透过化学蚀刻而形成,即这些开口390可以是将已覆盖第一光阻图案31与第二光阻图案32的金属基材100浸泡于蚀刻液中而形成。由于这些第一通孔31h分别对准这些第二通孔32h,因此这些第一端口391能一对一地对准这些第二端口392,以使具有多个开口390的金属遮罩300基本上制造完成。

72.必须说明的是,以上实施例所揭示的制备方法会量测金属基材100的相对两表面的光泽度(即第一光泽度与第二光泽度),并且在后续光刻制程中,在金属基材100的相对两表面上分别形成两层光阻图案(即第一光阻图案31与第二光阻图案32)。之后,以这两层光阻图案作为屏蔽,蚀刻金属基材100,以制成金属遮罩300。

73.然而,在其他实施例中,可以仅量测金属基材100单一表面的光泽度(例如第一光泽度或第二光泽度),并且只对金属基材100单一表面进行光刻。因此,本发明至少一实施例的制备方法可以只量测金属基材100单一表面的光泽度,不限制量测金属基材100相对两表面的光泽度(即第一光泽度与第二光泽度)。

74.综上所述,本发明至少一实施例利用光泽度来检测金属基材至少一表面,以确保金属基材的粗糙度适合进行光刻制程,减少产生不合规格的金属遮罩,从而有利于生产出具有多个尺寸均匀一致的开口的合格金属遮罩。如此,本发明至少一实施例的制备方法能促使金属遮罩用于制造显示面板,特别是制造高分辨率的显示面板,以满足现有显示面板的高分辨率发展趋势。

75.虽然本发明已以实施例揭露如上,然其并非用以限定本发明,本发明所属技术领域中具有通常知识者,在不脱离本发明精神和范围内,当可作些许更动与润饰,因此本发明保护范围当视后附的申请专利范围所界定者为准。

76.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。