1.本实用新型涉及齿轮热处理领域,更具体地,涉及一种整体式被动锥齿轮自动化压淬结构。

背景技术:

2.但随着行业不断进步,对于齿轮设计提出了新的要求进而设计出了类似于矿用桥的整体式被动锥齿轮,包括螺旋锥齿轮、差速器法兰壳和差速锁端面,采用一体成型加工而成。其整体式被动锥齿轮产品是一体化可无需焊接,整体式结构可提升强度;台架疲劳试验较原基础设计强度可提升30%以上;并且整体结构简单紧凑,安装和操作方便,可靠性强,制造成本低等优点。

3.此种整体式被动锥齿轮与现有的被动锥齿轮的结构有很大区别,一般的被动锥齿轮为了保证其平面度与热处理变形量,使用压淬的方式进行淬火,现有的淬火模具的淬火台为平面设计(如图1所示),但是常规压力淬火无法实现这种类似结构的异形件压淬,不适用于此种整体式被动锥齿轮的淬火使用。现有的此种齿轮的淬火采用自由淬火的方式,自由淬火也无法实现产品平面度以及圆度的技术要求,因此对于类似结构产品的压淬模具的设计是非常必要的,是实现了其整体式被动锥齿轮自动化压淬的基础。

技术实现要素:

4.本实用新型针对上述现有技术的不足,针对薄壁齿轮的结构特点,提供一种整体式被动锥齿轮自动化压淬结构,该结构可以使根据整体式被动锥齿轮的结构特点,设置一种适用于螺旋锥齿轮、差速器法兰壳和差速锁端面结构的上压模、下压模和涨块结构;通过科学合理地设计,能有效地控制整体式被动锥齿轮淬火的变形量和内孔圆度、产品平面度。大大提高了产品热处理的合格率,具有极高的经济效益。

5.为了解决上述问题,公开以下技术方案:

6.本实用新型公开的整体式被动锥齿轮自动化压淬结构,所述整体式被动锥齿轮包括螺旋锥齿轮、差速器法兰壳和差速锁端面,采用一体成型加工而成;包括相对设置的上压模、下压模和涨块结构;

7.所述上压模包括外压环和内压环;所述外压环与螺旋锥齿轮的齿面接触,所述内压环与所述螺旋锥齿轮的安装面相接触;

8.所述下压模包括安装在涨块结构外部的固定托盘,所述固定托盘的顶面与所述差速锁端面相接触;所述固定托盘的顶面为环形托板,所述环形托板的周向设置有淬火压模底模;

9.所述涨块结构包括涨芯杆和设置在涨芯杆外部的扩张器;所述扩张器的外壁与差速锁端面的轴颈相配合;

10.所述固定托盘、所述淬火压模底模和涨块结构形成一个差速器法兰壳容置腔体。

11.本实用新型的整体式被动锥齿轮自动化压淬结构,将上压模、下压模和涨块结构

合理设计,一方面是根据整体式被动锥齿轮的特点,将下压模设置有差速器法兰壳和差速锁端面容置腔体,实现对此种齿轮的压淬,减小变形量。另一方面,设置容置腔体方便淬火液的流通,使整个齿轮淬火冷却均匀。且可以减轻结构本身的重量。第三,将上压模设置为与常规压淬相似或相同的结构,可以有效对整体式被动锥齿轮的螺旋锥齿轮部分进行压淬,并且减少另行制造上压模的成本,经济效益和使用效益均可兼顾。第四,下压模设置的固定托盘提供了整体式被动锥齿轮的放置位,使其稳定放置;配合上压模及涨块结构的使用,使整个有压淬结构可以有效控制齿轮的变形。

12.进一步地,所述外压环和内压环为两个同心设置的喇叭状结构。此种结构与现有结构相似,是为了有效控制整体式被动锥齿轮的螺旋锥齿轮的内孔圆度及平面度。

13.进一步地,所述外压环的齿部压面呈角度设置,与所述螺旋锥齿轮的齿面贴合;所述内压环的安装面压面的外径小于安装面的外缘直径,大于差速器法兰壳的顶端直径。

14.进一步地,所述淬火压模底模的内壁为阶梯式设置。淬火压模底模的设置有效容置差速器法兰壳和差速锁端面的同时,可以方便淬火液的流通,使整个齿轮淬火冷却均匀,并且阶梯式设计是根据整体式被动锥齿轮的底部锥形结构而专门设计,可以有效对此种结构进行淬火,同时可以减小制造模具的材料使用。

15.进一步地,所述固定托盘为横截面为t型结构,所述固定托盘的中心设置有涨芯杆安装孔,所述固定托盘的顶面设置有用于放置差速锁端面的定位沉槽。

16.进一步地,所述固定托盘的顶面凸出于所述淬火压模底模的底面。

17.进一步地,所述涨芯杆的顶端为倒锥形结构,7.所述涨芯杆加压状态下,向下移动,使带弹簧结构的扩张器向外涨开。

18.进一步地,所述扩张器的内壁与涨芯杆贴合,所述扩张器的外周设置有多个缺口结构。

19.与现有技术相比,本实用新型的有益效果:

20.本实用新型通过对整体式被动锥齿轮自动化压淬结构的设计,通过对上压模、下压模和涨块结构合理的设置,实现对此种齿轮的压淬,减小变形量。通过实际验证,目前产品压淬出来平面度及失圆均满足要求,原本自由淬火只有 50%合格率,但是通过压淬改进能达到90%以上合格率,并且能够满足自动化连续生产条件。

21.本实用新型通过设置容置腔体方便淬火液的流通,使整个齿轮淬火冷却均匀。且可以减轻结构本身的重量。

22.本实用新型将上压模设置为与常规压淬相似或相同的结构,可以有效对整体式被动锥齿轮的螺旋锥齿轮部分进行压淬,并且减少另行制造上压模的成本,经济效益和使用效益均可兼顾。

23.本实用新型的下压模设置的固定托盘提供了整体式被动锥齿轮的放置位,使其稳定放置;配合上压模及涨块结构的使用,使整个有压淬结构可以有效控制齿轮的变形。

附图说明

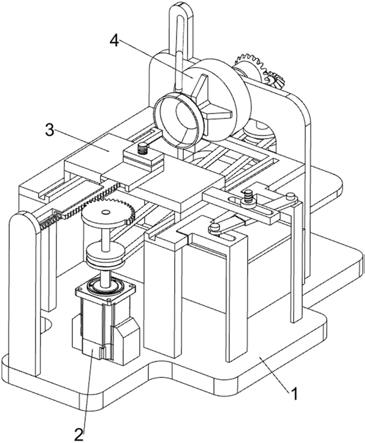

24.图1为现有的压淬结构的结构示意图。

25.图2为本实施例1所述整体式被动锥齿轮自动化压淬结构的结构示意图。

26.其中,1

‑

螺旋锥齿轮,2

‑

差速器法兰壳,3

‑

差速锁端面,10

‑

外压环,20

‑

内压环,30

‑

扩张器,31

‑

缺口结构,40

‑

涨芯杆,50

‑

固定托盘,51

‑

定位沉槽,52

‑ꢀ

安装孔,60

‑

淬火压模底模,61

‑

差速器法兰壳容置腔体,a

‑

现有的被动锥齿轮。

具体实施方式

27.实施例1

28.如图2所示,本实施例的整体式被动锥齿轮自动化压淬结构,其整体式被动锥齿轮包括螺旋锥齿轮1、差速器法兰壳2和差速锁端面3,采用一体成型加工而成。本自动化压淬结构包括相对设置的上压模、下压模和涨块结构。

29.具体地,上压模包括外压环10和内压环20;外压环10和内压环20为两个同心设置的喇叭状结构。此种结构与现有结构相似,是为了有效控制整体式被动锥齿轮的螺旋锥齿轮的内孔圆度及平面度。外压环10与螺旋锥齿轮1的齿面接触,内压环20与螺旋锥齿轮1的安装面相接触;为了适用于很整体式被动锥齿轮的结构,将外压环10的齿部压面呈角度设置(其角度按照齿轮的具体结构而设置,本实施例为常规的现有的螺旋锥齿轮的外压环的角度),与螺旋锥齿轮1的齿面贴合;内压环20的安装面压面的外径小于安装面的外缘直径,大于差速器法兰壳的顶端直径。

30.此上压模设置为与常规压淬相似或相同的结构,可以有效对整体式被动锥齿轮的螺旋锥齿轮1部分进行压淬,并且减少另行制造上压模的成本,经济效益和使用效益均可兼顾。

31.下压模包括安装在涨块结构外部的固定托盘50,固定托盘50的顶面与差速锁端面3相接触;固定托盘50的顶面为环形托板,环形托板的周向设置有淬火压模底模60;本固定托盘50为横截面为t型结构,固定托盘50的中心设置有涨芯杆40的安装孔52,固定托盘50的顶面设置有用于放置差速锁端面3的定位沉槽51。更加具体地,淬火压模底模60的内壁为阶梯式设置。淬火压模底模 60的设置有效容置差速器法兰壳和差速锁端面的同时,可以方便淬火液的流通,使整个齿轮淬火冷却均匀,并且阶梯式设计是根据整体式被动锥齿轮的底部锥形结构而专门设计,可以有效对此种结构进行淬火,同时可以减小制造模具的材料使用。

32.其涨块结构包括涨芯杆40和设置在涨芯杆外部的扩张器30;扩张器30的外壁与差速锁端面3的轴颈相配合;涨芯杆40的顶端为倒锥形结构,涨芯杆40 在加压状态下,向下移动,使带弹簧结构的扩张器向外涨开。扩张器30的内壁与涨芯杆40贴合,扩张器30的外周设置有多个缺口结构31。

33.本实施例的固定托盘50的顶面凸出于淬火压模底模60的底面。固定托盘 50、淬火压模底模60和涨块结构形成一个差速器法兰壳容置腔体61。

34.本实施例的整体式被动锥齿轮自动化压淬结构的使用方法或工作原理为:待淬火整体式被动锥齿轮用机械手从保温室(保温室温度850

‑

860c)夹出后放置整体式被动锥齿轮自动化压淬结构上,整体式被动锥齿轮零件套入扩涨器,工作平台自动进入中心缸加压30psi,模具下降到位锁缸中心缸加压到设定值扩涨器张开零件定位。模具内、外压环加压到设定值)液压泵开始运转/(淬火室喷油,零件淬火)压床按设定值脉动加压。第一阶段按设定时间100%喷油;第二阶段按设定时间30%喷油;第三阶段按设定时间100%喷油完成后,模具、中心缸升起,工作平台退出,压淬完成。

35.本实用新型通过对整体式被动锥齿轮自动化压淬结构的设计,通过对上压模、下压模和涨块结构合理的设置,实现对此种齿轮的压淬,减小变形量。通过实际验证,目前产品压淬出来平面度及失圆均满足要求,原本自由淬火只有 50%合格率,但是通过压淬改进能达到90%以上合格率,大大提高了产品合格率,并且能够满足自动化连续生产条件。

36.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。