1.本发明涉及贵金属提取和循环经济领域,具体为一种三元催化剂贵金属提取方法。

背景技术:

2.三元催化剂是安装在汽车排气系统中最重要的机外净化装置,它可将汽车尾气排出的co、hc和nox等有害气体通过氧化和还原反应转变为无害的二氧化碳、水和氮气,使汽车尾气得以净化。三元催化剂,主要有载体和催化剂组成,载体为蜂窝陶瓷(堇青石),催化剂由贵金属铂、钯、铑按照一定配方比例组成。堇青石是一种硅酸盐矿物主要由si、mg、al元素组成,由于耐火性好、受热膨胀率低,现在普遍作为汽车净化器的蜂窝状载体材料来使用。

3.根据《国家危险废物名录》,废汽车尾气净化催化剂为hw50危险废物,其有用物质回收和处理越发成为重要的经济循环方式。每年的废汽车尾气净化催化剂中的有害物质,主要是尾气净化过程中,过滤下来的一些没有反应完全的有机物,其中包含有臭氧、醛类、硝酸脂类等多种复杂化合物。回收稀贵金属的工艺主要为干法和湿法两种。目前,国际上主流的处理汽车尾气净化器的工艺多为干法(即火法),主要有干法富集和环保热解;湿法工艺,全过程使用化学方法,易二次污染,环保成本高,安环风险大,不推荐使用。

4.三元催化剂的工艺核心在于贵金属与载体的高效分离、高纯度贵金属的分步提取;如何实现催化剂的有效再生与资源循环化利用亦是工艺开发与实施的重点。公开号为cn 107287438 a的中国专利报道了“一种堇青石型废汽车尾气三元催化剂粗提方法”,其采用湿法冶金的方式,采用在危险性大的hf进行溶解,价格较贵的cu、ni进行还原,同时强酸强碱用量极大,且酸雾碱雾较多,对环境危害极大,获得的产品为粗品。公开号为cn109338107 a的中国专利报道了“废三元催化剂综合回收环保循环利用的方法”,其采用火法熔融富集-铁粉还原的工艺方法;该法虽然采用价格较便宜的fe还原,但后续工艺仍然采用湿法方式提取贵金属,产生酸性或碱性vocs污染大气环境,产生的污水也将是巨大污染源。

技术实现要素:

5.本发明所要解决的技术问题在于如何解决传统三元催化剂提取工艺环境污染大、提取贵金属纯度低、药剂消耗多、还原剂成本高的问题。

6.为解决上述技术问题,本发明提供如下技术方案:一种三元催化剂贵金属提取方法,包括以下步骤:

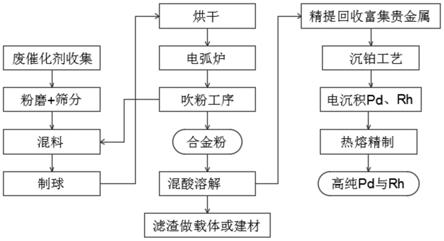

7.(1)干法富集

8.a)收集废催化剂,将废催化剂进行球磨破碎,过200目筛;

9.b)按照质量比例1:1:0.8-1.2,将步骤a)中过筛后的废催化剂与金属捕捉剂铁粉、石灰粉加入混料机中混合均匀,将混料送入制球机中制球后进行烘干处理,烘干至其中的

水分为15%;

10.c)高温富集:将烘干后的球形物料送入直流电弧炉,起弧,电弧炉内温度设置为1600℃以上,待球形物料熔化后排渣、出炉,自然降温后得到富集后的合金锭;

11.d)吹粉工序:将步骤c)中得到的合金锭放入坩埚中,加热到1600-1800℃,保温15-30min,待炉内合金溶液自动沉降分层,分别收集纯铁粉和合金粉;其中,收集的纯铁粉用作下次熔炼的捕捉剂;

12.(2)精提回收工艺

13.按照体积比为3:1,将步骤(1)中制得的合金粉与盐酸溶液加入搪瓷釜中进行酸溶反应2-4h,然后对铂钯铑进行富集过滤操作,得到的滤液a回收重复利用,得到的滤渣a即铂钯铑合金渣;再将得到的铂钯铑合金渣加入浓盐酸及浓硝酸混合酸中进行氧化溶解反应,过滤,制得pt/pd/rh滤液,得到的滤渣b回收利用;

14.其中,铂钯铑合金料盐酸初溶除杂的具体反应方程式如下:

15.feptpdrh 2hcl=fecl2 ptpdrh h2;

16.铂钯铑合金渣氧化溶解反应的具体反应方程式如下:

17.ptpdrh 3hno3 16hcl==h2ptcl6 h2pdcl4 h3rhcl6 6h2o 3no

↑

;

18.(3)精制回收pt工艺

19.e)向步骤(2)中制得的pt/pd/rh滤液中加入氯化钾进行混合搅拌反应,即获得k2ptcl6盐粗结晶,然后进行过滤操作,滤渣即为氯铂酸钾粗晶体,滤液收集贮存备用;成盐反应方程式如下:

20.h2ptcl6 2kcl=k2ptcl6↓

2hcl;

21.f)将步骤e)制得的氯铂酸钾粗晶体在热纯水中进行重溶,待充分溶解后,加入甲酸还原剂,充分搅拌反应并析出金属铂,重复过滤后去离子水清洗多次,收集滤液,得到的沉淀物即为金属铂粉;具体反应如下:

22.k2ptcl6 2chooh=pt

↓

2kcl 4hcl 2co2↑

;

23.(4)电沉积法回收pd、rh

24.将步骤f)中收集的滤液进行电沉积处理,阴极为碳材料,阳极为dsa耐腐蚀涂层电极,在电流密度100-500a/m2、极间距5cm条件下进行电沉积,沉积时间2-5h,经检测阴极不再增重时认定为沉积完毕,阴极沉积的pd、rh得到完全回收;

25.(5)热熔精制分离pd、rh

26.将得到的阴极板在紧密称量系统的焙烧炉中进行高温熔炼,将温度提升至2200-2500℃,待高纯pd、rh完全熔化后,缓慢降温至1600-1900℃,分离,冷却至室温即得到高纯pd与rh。

27.本发明提供了一种简单、可操作性强的废旧三元催化剂资源化回收与提取贵金属的工艺方法,采用了干法熔融-电沉积精提-热熔精制分离的工艺,避免了传统湿法/干法工艺流程长且复杂,环境污染严重,生产过程药剂使用量大的缺点。

28.优选地,所述步骤a)中球磨的转速为100-1000r/min,球磨的时间为1-2h。

29.优选地,所述步骤(2)中盐酸溶液的浓度为36%。

30.优选地,所述步骤(2)中滤液a的回收方式为:向滤液a中加入10-20%wt氢氧化钠溶液,将亚铁离子沉淀后,用10-20%wt硼氢化钠还原成铁金属,轻微搅拌并反应时间2-4h;

经过滤后,纯铁粉回收后,作为下次干法富集的捕捉剂;具体反应方程式如下:

31.fecl2 2naoh=fe(oh)2 2nacl

32.4fe(oh)2 nabh4=nabo2 4fe 6h2o。

33.优选地,所述步骤(2)中滤渣b回收至步骤b)中烘干处理后再利用。

34.优选地,所述步骤e)中氯化钾的浓度为1-5mol/l。

35.优选地,所述步骤e)中搅拌反应的温度为10-25℃,反应时间为1-2h,搅拌的速度为100-200r/min。

36.优选地,所述步骤g)中热纯水的温度为80-100℃。

37.优选地,所述步骤g)中搅拌反应的温度为10-25℃,反应时间为1-2h,搅拌的速度为100-200r/min。

38.优选地,所述步骤(5)中缓慢降温的速度为0.5-1℃/min。

39.与现有技术相比,本发明的有益效果是:本发明提供了一种简单、可操作性强的废旧三元催化剂资源化回收与提取贵金属的工艺方法,采用了干法熔融-电沉积精提-热熔精制分离的工艺,避免了传统湿法/干法工艺流程长且复杂,环境污染严重,生产过程药剂使用量大的缺点,通过对废旧三元催化剂进行了全组分的综合回收与资源化利用,避免了危废的产生,提取的贵金属纯度高。

附图说明

40.图1为本发明实施例的一种三元催化剂贵金属提取方法流程图。

具体实施方式

41.为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发明技术方案做进一步的说明。

42.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

43.实施例1

44.本实施例的废催化剂来源于汽车尾气净化器,将汽车尾气净化器回收后,先经过鳄式剪切机,剪切去掉钢壳;由于钢壳直接接触废催化剂,也属于危险废物,收集后暂存于危废存储库,交由有危废处置资质的单位处理。

45.本实施例所收集的废汽车尾气催化剂,含铂300g/t、含钯100g/t、铑100g/t。

46.本实施例提供种一种三元催化剂贵金属提取方法,包括以下步骤:

47.(1)干法富集

48.a)将废汽车尾气催化剂进行球磨破碎,球磨的转速为500r/min,球磨的时间为1.5h,球磨后过200目筛,不合格的物料再次进入球磨机再次进行破碎筛分;

49.b)按照质量比例1:1:1,将步骤a)中过筛后的废催化剂与金属捕捉剂铁粉、石灰粉加入混料机中混合均匀,将混料送入制球机中制球后进行烘干处理,烘干至其中的水分为15%;

50.c)高温富集:将烘干后的球形物料送入直流电弧炉,起弧,电弧炉内温度设置为1600℃以上,球形物料在炉内熔化;由于金属的比重比较大,贵金属不溶,会和金属捕捉剂生成合金,重力沉淀,炉渣在熔池上方,炉渣成液态,在熔池达到一定液位,开始排渣;排渣到一定液位之后,继续投料,终而复始,直到本批料富集完毕;排出的炉渣是硅酸盐,该硅酸盐经加工后可作为载体物料重复使用或者作为建材,排渣之后,开始出炉,自然降温后得到富集后的合金锭;经过高温,基本上有机物全部热解,重金属也基本上完全融入合金锭;

51.d)吹粉工序:将步骤c)中得到的合金锭放入坩埚中,加热到1700℃,保温20min,待炉内合金溶液自动沉降分层,由于铁的熔点、比重普遍低于贵金属,因此在1700℃左右时,铂和铑基本上不熔,钯比铁比重大,贵金属合金都会沉降到坩埚底部,底部存在的都是含有贵金属的合金,然后分别收集纯铁粉和合金粉;其中,收集的纯铁粉用作下次熔炼的捕捉剂;

52.对收集的合金粉进行元素含量测定,进而计算合金粉中贵金属的回收率:其中,pt回收率为95%,pd回收率为95%,rh回收率为96%;

53.(2)精提回收工艺

54.按照体积比为3:1,将步骤(1)中制得的合金粉与36%盐酸溶液加入搪瓷釜中进行酸溶反应3h,然后对铂钯铑进行富集过滤操作,得到的滤液a回收重复利用,得到的滤渣a即铂钯铑合金渣;再将得到的铂钯铑合金渣加入浓盐酸及浓硝酸混合酸中进行氧化溶解反应,过滤,制得pt/pd/rh滤液,得到的滤渣b回收至步骤b)中烘干处理后再利用;

55.其中,铂钯铑合金料盐酸初溶除杂的具体反应方程式如下:

56.feptpdrh 2hcl=fecl2 ptpdrh h2;

57.铂钯铑合金渣氧化溶解反应的具体反应方程式如下:

58.ptpdrh 3hno3 16hcl==h2ptcl6 h2pdcl4 h3rhcl6 6h2o 3no

↑

;

59.向滤液a中加入10-20%wt氢氧化钠溶液,将亚铁离子沉淀后,用10-20%wt硼氢化钠还原成铁金属,轻微搅拌并反应时间2-4h;经过滤后,纯铁粉回收后,作为下次干法富集的捕捉剂;具体反应方程式如下:

60.fecl2 2naoh=fe(oh)2 2nacl

61.4fe(oh)2 nabh4=nabo2 4fe 6h2o;

62.(3)精制回收pt工艺

63.e)向步骤(2)中制得的pt/pd/rh滤液中加入浓度为5mol/l的氯化钾进行混合搅拌反应,搅拌反应的温度为20℃,反应时间为2h,搅拌的速度为150r/min,即获得k2ptcl6盐粗结晶,然后进行过滤操作,滤渣即为氯铂酸钾粗晶体,滤液收集贮存备用;成盐反应方程式如下:

64.h2ptcl6 2kcl=k2ptcl6↓

2hcl;

65.f)将步骤e)制得的氯铂酸钾粗晶体在90℃的热纯水中进行重溶,待充分溶解后,加入甲酸还原剂,充分搅拌反应并析出金属铂,搅拌反应的温度为20℃,反应时间为2h,搅拌的速度为150r/min,重复过滤后去离子水清洗多次,收集滤液,得到的沉淀物即为金属铂粉,计算得出pt回收率为96.3%;具体反应如下:

66.k2ptcl6 2chooh=pt

↓

2kcl 4hcl 2co2↑

;

67.(4)电沉积法回收pd、rh

68.将步骤f)中收集的滤液进行电沉积处理,阴极为碳材料,阳极为dsa耐腐蚀涂层电极,在电流密度100-500a/m2、极间距5cm条件下进行电沉积,沉积时间2-5h,经检测阴极不再增重时认定为沉积完毕,阴极沉积的pd、rh得到完全回收,计算得出pd回收率为96.5%,rh回收率为96%;

69.(5)热熔精制分离pd、rh

70.将得到的阴极板在紧密称量系统的焙烧炉中进行高温熔炼,将温度提升至2200-2500℃,待高纯pd、rh完全熔化后,按照1℃/min的速度缓慢降温至1600-1900℃,分离,冷却至室温即得到高纯pd与rh,计算得出pd回收率为94.1%、rh回收率为95.3%。

71.表1为实施例1各阶段贵金属的回收率和纯度结果

[0072][0073]

实施例2

[0074]

本实施例提供种一种三元催化剂贵金属提取方法,本实施例的废催化剂为废催化燃烧催化剂,含铂800g/t、含钯100g/t、铑50g/t,制备步骤与实施例1相同。

[0075]

本实施例各阶段的贵金属回收率如下:

[0076]

干法富集工序的贵金属回收率:pt回收率为96%,pd回收率为92%,rh回收率为91%;

[0077]

精制回收工序的贵金属回收率:pt回收率为93.8%;

[0078]

电沉积法工序的贵金属回收率:pd回收率为95.8%,rh回收率为95.6%;

[0079]

热熔精制工序的贵金属回收率:pd回收率为96.1%、rh回收率为96.8%。

[0080]

表2为实施例2各阶段贵金属的回收率和纯度结果

[0081][0082]

对比例

[0083]

本对比例相比于实施例1的区别在于:未进行电沉积法回收pd、rh步骤,在精制回收pt工艺之后,直接行蒸发成盐处理,其他工艺步骤与实施例1相同。

[0084]

本对比例各阶段的贵金属回收率如下:

[0085]

干法富集工序的贵金属回收率:pt回收率为95%,pd回收率为94.5%,rh回收率为95.6%;

[0086]

精制回收工序的贵金属回收率:pt回收率为96.3%;

[0087]

热熔精制工序的贵金属回收率:pd回收率为86.8%、rh回收率为86.6%。

[0088]

表3为对比例各阶段贵金属的回收率和纯度结果

[0089][0090]

综上,本发明提供了一种简单、可操作性强的废旧三元催化剂资源化回收与提取贵金属的工艺方法,采用了干法熔融-电沉积精提-热熔精制分离的工艺,避免了传统湿法/干法工艺流程长且复杂,环境污染严重,生产过程药剂使用量大的缺点。

[0091]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0092]

以上实施例仅表示发明的实施方式,本发明的保护范围不仅局限于上述实施例,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。