1.本发明涉及低摩擦磨损膜和其制造方法。特别是,本发明涉及在顶层具有dlc层且耐碱性得到提高的低摩擦磨损膜和其制造方法。

背景技术:

2.dlc(类金刚石碳)的硬度高,摩擦系数低,且具有耐磨损性。因此,可期待在顶层(最表面的层)形成有dlc层的皮膜作为低摩擦且低磨损的膜、即低摩擦磨损膜在各种领域中利用。例如通过在压铸模具的表面形成顶层为dlc层的低摩擦磨损膜,能够实现模具的长寿命化。

3.在金属基材表面形成在顶层具有dlc层的低摩擦低磨损膜(以下,简称为低摩擦磨损膜)时,为了提高其密合性,有时在低摩擦磨损膜形成铬层(cr层)和包含碳化钨(wc)的层(wc层)。此时,在金属基材表面形成cr层,在cr层的表面上形成wc层,在wc层的表面上形成dlc层。通过cr层,与基材的密合性得到提高,通过wc层,dlc层的密合性得到提高。

4.日本特开2001-225412公开了在金属基材表面依次形成有cr层、cr-wc倾斜层、dlc层的低摩擦磨损膜。cr-wc倾斜层与cr层的界面的铬含量为100wt%,与dlc层的界面的铬含量为0wt%,形成为从cr层朝向dlc层,cr的组成比率减少,wc的组成比率增加。根据日本特开2001-225412中公开的低摩擦磨损膜,能够进一步提高密合性。

技术实现要素:

5.在顶层具有dlc层的低摩擦磨损膜从耐碱性的观点出发要求进一步的改善。因此,本发明提供耐碱性得到提高的低摩擦磨损膜和其制造方法。

6.本发明的第1方式是低摩擦磨损膜。上述低摩擦磨损膜包含:铬层,形成在金属基材表面;碳化钨层,形成在上述铬层的表面上;以及作为顶层的类金刚石碳层,形成在上述碳化钨层的表面上。上述碳化钨层包含铬-碳化钨倾斜层和碳化钨均匀层。上述铬-碳化钨倾斜层包含铬和碳化钨,并且具有随着从上述铬层在厚度方向远离,上述铬的组成比率减少且上述碳化钨的组成比率增加的倾斜组成。上述碳化钨均匀层形成在上述铬-碳化钨倾斜层的表面上且由碳化钨构成。上述碳化钨层在上述铬-碳化钨倾斜层与上述碳化钨均匀层的边界不形成存在钨单质的钨浓缩层。

7.低摩擦磨损膜具备形成于金属基材表面的cr层,具有形成在cr层的表面上的cr-wc倾斜层和形成在cr-wc倾斜层的表面上的wc均匀层的wc层,以及形成在wc层的表面上的dlc层,在cr-wc倾斜层与wc均匀层的边界形成有存在钨(w)单质的w浓缩层。这样的w浓缩层的存在导致耐碱性的降低。与此相对,根据上述构成,由于在铬

‑

碳化钨倾斜层与碳化钨均匀层的边界不形成钨浓缩层,因此,耐碱性高。因此,根据上述构成,能够提供耐碱性得到提高的低摩擦磨损膜。

8.在上述低摩擦磨损膜中,相对于上述碳化钨层中的钨的原子浓度与碳的原子浓度的总和,上述钨的上述原子浓度的比率可以为50%以下。根据上述构成,通过将上述比率调

整为50%以下,能够阻止钨浓缩层的形成。此外,在碳化钨层中存在过量的碳成分的情况下,利用该碳成分和碳化钨成分,在碳化钨层内形成碳化钨

‑

碳层。

9.本发明的第2方式是低摩擦磨损膜的制造方法。上述低摩擦磨损膜包含:铬层,形成于金属基材表面;碳化钨层,形成在上述铬层的表面,该碳化钨层包含铬和碳化钨,该碳化钨层包含铬-碳化钨倾斜层和碳化钨均匀层,该铬-碳化钨倾斜层具有随着从上述铬层在厚度方向远离,上述铬的组成比率减少且上述碳化钨的组成比率增加的倾斜组成,该碳化钨均匀层形成在上述铬-碳化钨倾斜层的表面上且由碳化钨构成;以及作为顶层的类金刚石碳层,形成在上述碳化钨层的表面上。上述制造方法包括:作为铬层成膜工序,通过使非活性气体离子与设置在真空槽内的由铬构成的铬靶碰撞并使从上述铬靶击出的铬原子附着于上述金属基材的表面,从而形成上述铬层;作为铬-碳化钨倾斜层成膜工序,通过使非活性气体离子与设置在上述真空槽内的上述铬靶和由碳化钨构成的碳化钨靶碰并使从上述铬靶击出的铬原子和从上述碳化钨靶击出的碳化钨成分附着于上述铬层的表面,从而形成上述铬-碳化钨倾斜层;作为碳化钨均匀层成膜工序,通过使非活性气体离子与设置在上述真空槽内的上述碳化钨靶碰撞并使从上述碳化钨靶击出的上述碳化钨成分附着于上述铬-碳化钨倾斜层的表面,从而形成上述碳化钨均匀层;作为烃离子化工序,向上述真空槽内导入烃气体,并且将导入的烃气体离子化:以及通过使由上述烃离子化工序离子化的烃附着于上述碳化钨均匀层的表面,从而形成上述类金刚石碳层。上述烃离子化工序在实施上述碳化钨均匀层成膜工序之前开始。

10.根据上述构成,烃离子化工序在实施碳化钨均匀层成膜工序之前进行。因此,在碳化钨均匀层成膜工序开始时已经在真空槽内存在离子化的烃。因此,通过碳化钨均匀层成膜工序中产生的过量的钨与离子化的烃结合而形成碳化钨,从而被消耗,因此,妨碍在铬-碳化钨倾斜层与碳化钨均匀层的边界部分形成钨浓缩层。因此,能够制造在铬-碳化钨倾斜层与碳化钨均匀层的边界不形成钨浓缩层的低摩擦磨损膜。

11.在上述低摩擦磨损膜的上述制造方法中,上述烃离子化工序可以与上述铬-碳化钨倾斜层成膜工序同时开始。根据上述构成,能够在碳化钨均匀层成膜工序开始时使离子化的烃预先充分地存在于真空槽内,因此,能够使wc均匀层成膜工序中产生的过量的钨大致全部与离子化的烃键合,由此能够阻止因在碳化钨均匀层成膜工序的成膜初期产生的过量的钨所示的钨浓缩层的形成。此外,通过在铬-碳化钨倾斜层成膜工序的成膜末期产生的过量的钨与离子化的烃键合而形成碳化钨,从而能够阻止因在铬-碳化钨倾斜层成膜工序的成膜末期产生的过量的钨所示的钨浓缩层的形成。

附图说明

12.下面参照附图说明本发明的示例性实施方式的特征、优点以及技术和工业意义,在附图中相同的附图标记表示相同的元件,并且其中:

13.图1表示本实施方式的低摩擦磨损膜的一部分的截面的示意图。

14.图2表示相关技术的低摩擦磨损膜的一部分的截面的示意图。

15.图3表示相关技术的低摩擦磨损膜的剥离的产生部位所残留的部分的截面的tem图像。

16.图4a表示将图3的tem图像映射到cr成分的映射图像。

17.图4b表示将图3的tem图像映射到c成分的映射图像。

18.图4c表示将图3的tem图像映射到w成分的映射图像。

19.图5从是平面方向(上方向)示意性地表示用于制造本实施方式的低摩擦磨损膜的溅射装置的截面图。

20.图6是表示本实施方式的低摩擦磨损膜的制造工艺的图像的示意图。

21.图7是表示相关技术的低摩擦磨损膜的制造工艺的图像的示意图。

22.图8a是表示实施例1中制作的样品所形成的低摩擦磨损膜中从cr层到wc层的截面的tem图像。

23.图8b是将图8a的tem图像映射到cr成分的映射图像。

24.图8c是将图8a的tem图像映射到w成分的映射图像。

25.图8d是将图8a的tem图像映射到c成分的映射图像。

26.图9是表示比较例1中制作的样品所形成的低摩擦磨损膜中从cr层到wc层的截面的tem图像。

27.图9b是将图9a的tem图像映射到cr成分的映射图像。

28.图9c是将图9a的tem图像映射到w成分的映射图像。

29.图9d是将图9a的tem图像映射到c成分的映射图像。

具体实施方式

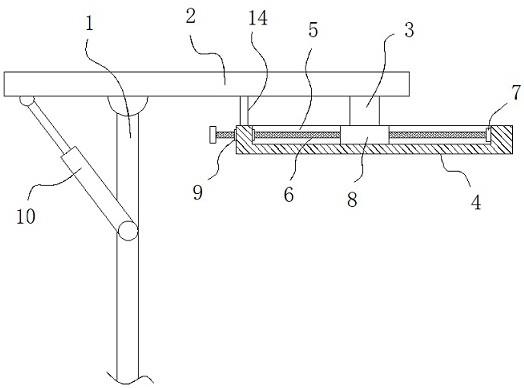

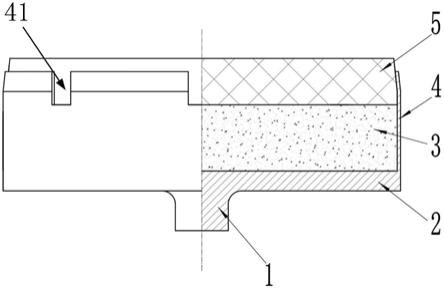

30.图1中示出本实施方式的低摩擦磨损膜的一部分的截面的示意图。如图1所示,本实施方式的低摩擦磨损膜10具备cr层11,具有cr-wc倾斜层12和wc均匀层13的wc层14,以及作为顶层的dlc层15,这些层依次形成于金属基材1的表面。

31.cr层11是由铬(cr)构成的层。cr层11形成于金属基材1的表面。作为金属基材1,特别是从与cr层的密合性的观点考虑,优选使用铁基材。作为铁基材,例如可例示模具、工具中使用的合金工具钢(skd、sks等),但并不限定于此。另外,cr层11典型而言通过溅射在金属基材1的表面成膜。

32.cr-wc倾斜层12形成在cr层11的表面上。cr-wc倾斜层12构成为具有cr和碳化钨(wc)的组成比率在厚度方向倾斜的倾斜组成。具体而言,cr-wc倾斜层12形成为随着从cr层11在膜厚方向(低摩擦磨损膜的厚度方向)远离,cr的组成比率减少且wc的组成比率增加。cr和wc的组成比率的变化的方式没有特别限定,可以为一次变化,也可以为二次变化,还可以为其以外的变化。

33.典型而言,cr-wc倾斜层12通过溅射在cr层11的表面上成膜。此时,通过调整施加于溅射中使用的铬(cr)靶的电压与施加于碳化钨(wc)靶的电压的电压比,从而能够形成cr-wc倾斜层12。

34.wc均匀层13形成在cr-wc倾斜层12的表面上。wc均匀层13是由wc构成的层。典型而言,wc均匀层13通过溅射在cr-wc倾斜层12的表面上成膜。

35.wc层14具有上述的cr-wc倾斜层12和wc均匀层13。此外,wc层14可以包含在wc中混入微量的碳(c)原子而成的wc-c层。这样的wc-c层有时形成在wc均匀层13的表面上,即wc均匀层13与dlc层15之间。

36.另外,在cr-wc倾斜层12与wc均匀层13的边界部分不形成存在钨(w)单质的w浓缩

层。即,wc层14构成为具有cr-wc倾斜层12和wc均匀层13,并且在这些层的边界不形成w浓缩层。对如此不形成w浓缩层所带来的效果和其制造方法进行后述。

37.dlc层15(类金刚石碳层)形成在wc层14的表面上。该dlc层15构成本实施方式的低摩擦磨损膜10的顶层。dlc层15是将金刚石的sp3键和石墨的sp2键这两者作为碳原子的骨架结构的无定形碳膜。因此,兼备类似金刚石的性质和类似石墨的性质。因此,通过在顶层具备dlc层15,从而能够形成硬度高、低摩擦和低磨损的膜。该dlc层15例如通过等离子体cvd法在wc层14的表面上成膜。

38.如此,本实施方式的低摩擦磨损膜10具备cr层11,具有cr-wc倾斜层12和wc均匀层13的wc层14,以及dlc层15。而且,如上所述,在cr-wc倾斜层12与wc均匀层13的边界不形成w浓缩层。另一方面,在相关技术的低摩擦磨损膜中,在cr-wc倾斜层与wc均匀层的边界形成有w浓缩层。以下进行说明。

39.图2表示相关技术的低摩擦磨损膜50的一部分的截面的示意图。如图2所示,相关技术的低摩擦磨损膜50与本实施方式的低摩擦磨损膜10同样地具备形成于金属基材1的表面的cr层51,具有形成在cr层51的表面上的cr-wc倾斜层52和形成在cr-wc倾斜层52的表面上的wc均匀层53的wc层54,以及形成在wc层54的表面上的dlc层55。另外,在相关技术的低摩擦磨损膜50中形成有w浓缩层56。w浓缩层56形成在cr-wc倾斜层52与wc均匀层53的边界。

40.形成这样的w浓缩层56的原因如下。cr-wc倾斜层中的wc成分和构成wc均匀层的wc成分一般通过wc靶的溅射而供给到各层中,并判明了从wc靶击出的wc成分中w成分(钨成分)的量比c成分(碳成分)的量多。即,w的溅射率比c的溅射率高。因此,在cr-wc倾斜层52的成膜末期和wc均匀层53的成膜初期,因过量的w成分而形成存在w单质的层。存在如此形成的w单质的层作为w浓缩层形成于cr-wc倾斜层52与wc均匀层53的边界。此外,在cr-wc倾斜层52的成膜初期,wc的组成比率小,因此,认为不形成w浓缩层。另外,在wc均匀层53的成膜末期,从wc靶击出的w成分和c成分为等量程度,因此,认为不形成w浓缩层。

41.在cr-wc倾斜层与wc均匀层的边界形成w浓缩层时,有膜以w浓缩层作为起点而剥离的顾虑。以下对其原因进行说明。如果在苛刻的条件下使用图1所示的本实施方式的低摩擦磨损膜10和图2所示的相关技术的低摩擦磨损膜50,则有时在膜表面产生裂纹。另外,有时在成膜时在膜内产生如针孔那样的缺陷,并且该缺陷露出到表面。而且,在如相关技术的低摩擦磨损膜50那样形成w浓缩层56时,有时上述的裂纹或缺陷也会到达w浓缩层56。

42.如果以裂纹或缺陷到达w浓缩层56的状态持续使用相关技术的低摩擦磨损膜50,则气氛(例如空气)中的氧穿过裂纹或缺陷进入到w浓缩层56,进入的氧与w浓缩层56中的w接触,发生以下的氧化反应。2w 3o2→

2wo3进而,如果由上述反应生成的氧化钨与碱液(氢氧化钠)接触,则发生以下的反应。wo3 2naoh

→

na2wo4 h2o

43.由上述的反应生成的钨酸钠溶入到碱液中。即,钨酸可溶于碱液。因此,w浓缩层56溶出。如果w浓缩层56溶出,则形成在其上的部分(wc均匀层53和dlc层55)发生剥离。

44.图3是相关技术的低摩擦磨损膜的剥离的产生部位的部分所残留的截面的tem图像。如图3所示,与cr-wc倾斜层相比,上侧的层(wc均匀层和dlc层)已剥离,在金属基材(fe)的表面仅残留有cr层和cr-wc倾斜层。另外,图4a~图4c是将图3的tem图像分布映射到cr成分,c成分、w成分的映射图像。图4a为cr的映射图像,图4b为c的映射图像,图4c为w的

映射图像。如图4c详细地所示,在剥离部位所残留的部分的表面检测出w成分,在该w成分的检测部分未检测到c成分。因此确认了在cr-wc倾斜层与wc均匀层的边界形成有w浓缩层,且以形成有该w浓缩层的部分作为起点产生剥离。

45.这样的剥离现象例如在将相关技术的低摩擦磨损膜50涂覆到压铸模具的表面时等显著产生。压铸模具的使用环境苛刻,因此有时在顶涂层的dlc层55产生裂纹,在该状态下继续使用时,裂纹到达w浓缩层56。如此,如上所述,w浓缩层56中的w氧化。另外,为了除去附着于压铸模具的铝等,将压铸模具浸渍在碱清洗液中。如此,如上所述生成钨酸钠,从而w浓缩层56溶出到碱清洗液中。由此,dlc层55和wc均匀层53剥离。

46.因此,根据相关技术的低摩擦磨损膜50,由于在cr-wc倾斜层52与wc均匀层53的边界形成有w浓缩层56,因此,耐碱性低,耐腐蚀性不足。与此相对,根据本实施方式的低摩擦磨损膜10,将wc层14构成为在cr-wc倾斜层12与wc均匀层13的边界不形成w浓缩层。因此,即使在膜中形成有裂纹等缺陷,也不会在wc层14中形成氧化钨,因此,即使在浸渍于碱性液的情况下,也能够防止dlc层15和wc均匀层13的剥离。

47.接下来,对本实施方式的低摩擦磨损膜10的制造方法进行说明。图5是从平面方向(上方向)示意性地表示用于制造本实施方式的低摩擦磨损膜10的溅射装置100的截面图。如图5所示,溅射装置100具备具有内部空间的真空槽101。在该真空槽101内配设有转旋工作台102。

48.转旋工作台102的平面形状如图5所示形成为圆形。在该转旋工作台102的上表面,多个(图5中为8个)圆板状的基材支架103在转旋工作台102的周向空出一定间隔排列。各基材支架103的中心轴线与转旋工作台102的中心轴线平行。并且,多个基材(本实施方式中为铁基材)分别载置并保持于多个基材支架103。

49.转旋工作台102构成为通过未图示的驱动手段来围绕其中心轴线在规定的旋转方向(例如图5的箭头a所示的时针旋转方向)旋转(自转)。另外,设置在转旋工作台102上的多个基材支架103构成为通过未图示的驱动手段来围绕其中心轴线在规定的旋转方向(例如如图5的箭头b所示的时针旋转方向)旋转(自转)。因此通过转旋工作台102和基材支架103均旋转,基材支架103上的铁基材一边公转一边自转。另外,在转旋工作台102上连接有偏置电源104。该偏置电源104构成为能够对转旋工作台102、基材支架103和基材支架103所保持的铁基材施加负偏置电压。

50.另外,在真空槽101设置有排气口105、ar气体导入口106以及烃气体导入口107。排气口105与真空泵连接,ar气体导入口106与ar气体源连接,烃气体导入口107与烃气体源连接。作为烃气体源,例如可例示乙炔气体源、甲烷气体源。

51.另外,在真空槽101内设置有一对cr靶111,111以及一对wc靶112,112。一对cr靶111,111分别由铬构成,如图5所示,从平面方向观察时,夹持转旋工作台102并在转旋工作台102的径向相互对置配置。一对wc靶112,112分别由碳化钨构成,如图5所示,从平面方向观察时,夹持转旋工作台102并在转旋工作台102的径向相互对置配置。一对cr靶111,111的对置方向与一对wc靶112,112的对置方向大致正交。因此,各靶在转旋工作台102的周向以90度间隔排列。在一对cr靶111,111分别连接有配置在真空槽101外的cr溅射电源113,113。在一对wc靶112,112分别连接有配置在真空槽101外的wc溅射电源114,114。利用各溅射电源对这些靶施加负电压(溅射电压)。

52.使用具有上述构成的溅射装置100制造本实施方式的低摩擦磨损膜10时,首先,使铁基材保持于基材支架103。接着,将真空槽101封闭,并且使连接于排气口105的真空泵工作,将真空槽101的内部空间减压到规定的低压。另外,使转旋工作台102和各基材支架103旋转,使保持于基材支架103的铁基材自转和公转。通过使铁基材在真空槽101内自公转,从而能够在铁基材表面均匀地形成低摩擦磨损膜10。

53.接着,实施cr层成膜工序。在cr层成膜工序中,在真空槽101的内压维持在规定的低压的状态下,从与ar气体源连接的ar气体导入口106向真空槽101内导入作为非活性气体的ar气体,并且对cr靶111施加规定的负高电压的方式控制cr溅射电源113。由此,从cr靶111引起放电,在cr靶111的前面(朝向转旋工作台102的表面)产生等离子体121。通过在该等离子体121内ar气体被离子化,被离子化的ar气体(ar

)带负电,并与cr靶111碰撞,从而cr从cr靶111击出。而且通过击出的cr原子附着于保持在基材支架103而成的铁基材表面,从而在铁基材表面形成(成膜)cr层11。

54.在经过规定时间后或者cr层11的膜厚到达规定的膜厚后,cr层成膜工序结束,接着,实施cr-wc倾斜层成膜工序。在cr-wc倾斜层成膜工序中,在对cr靶111施加负电压的同时,利用wc溅射电源114对wc靶112也施加负电压,在wc靶112的前面也产生等离子体122。另外,在该cr-wc倾斜层成膜工序开始的同时,从与烃气体源连接的烃气体导入口107将乙炔等烃气体导入到真空槽101。导入到真空槽101内的烃气体在等离子体121内和等离子体122内被离子化(烃离子化工序)。即,烃离子化工序与cr-wc倾斜层成膜工序同时开始。应予说明,在相关技术中,该烃气体离子化工序的烃气体的导入与后述的wc均匀层成膜工序同时开始。

55.如果实施cr-wc倾斜层成膜工序,则形成于cr靶111的前面的等离子体121中的ar

与cr靶111碰撞,cr原子从cr靶111被击出,并且形成于wc靶112的前面的等离子体122中的ar

与wc靶112碰撞,wc成分从wc靶112被击出。这里,从wc靶112击出的wc成分包含wc粒子、w原子、c原子。从cr靶111击出的cr原子和从wc靶112击出的wc成分分别附着于铁基材表面所形成的cr层11的表面。

56.另外,在cr-wc倾斜层成膜工序中,将cr溅射电源113和wc溅射电源114控制为对cr靶111施加的负电压随着时间的经过在负方向逐渐减少,对wc靶112施加的负电压随着时间的经过在负方向逐渐增加。因此,从cr靶111击出的cr原子的量逐渐减少,并且从wc靶112击出的wc成分的量逐渐增加。其结果,在cr-wc倾斜层成膜工序中,cr和wc的组成比率倾斜的膜即cr-wc倾斜层12形成(成膜)在cr层11的表面上。该cr-wc倾斜层12具有随着从cr层11在膜厚方向远离,cr的组成比率降低,wc的组成比率增加这样的倾斜组成。

57.这里,wc靶112的溅射中,如上所述,从wc靶112击出的wc成分中的w原子的量比c原子的量多,因此,有因过量的w原子而形成w浓缩层的顾虑。特别是在cr-wc倾斜层成膜工序的末期,从wc靶112,112击出的wc成分增加,因此在成膜末期产生过量的w原子。因此,在相关技术中,在cr-wc倾斜层12的成膜末期形成有w浓缩层。与此相对,根据本实施方式,在cr-wc倾斜层12的形成的开始阶段开始烃离子化工序,从烃气体导入口107导入烃气体,并且所导入的烃气体如上所述在各等离子体121,122内被离子化。然而,被离子化的烃与过量的w成分键合,形成wc。如此,过量的w被wc的形成所消耗,因此阻止cr-wc倾斜层12的成膜末期的w浓缩层的形成。

58.cr-wc倾斜层成膜工序在对cr靶111施加的负电压下降到规定的电压的时刻结束。其后,实施wc均匀层成膜工序。在wc均匀层成膜工序中,停止对cr靶111施加负电压,并且将对wc靶112施加的负电压维持在规定的电压。由此,可仅从wc靶112击出wc成分。如此击出的wc成分附着于在铁基材上成膜的cr-wc倾斜层12的表面。由此,在cr-wc倾斜层12的表面上形成(成膜)由wc构成的wc均匀层13。

59.另外,在wc均匀层成膜工序中,从cr-wc倾斜层成膜工序接着实施烃离子化工序,继续进行从烃气体导入口107的烃气体的导入。这里,如上所述从wc靶112击出的wc成分中的w原子的量比c原子的量多。因此,在相关技术中,利用在wc均匀层13的成膜初期产生的过量的w成分形成w浓缩层。与此相对,在本实施方式中,在实施wc均匀层成膜工序之前开始烃离子化工序,在wc均匀层成膜工序开始时在等离子体122中充分地包含被离子化的烃。因此,在wc均匀层成膜工序的初期产生的过量的w与被离子化的烃键合而形成wc。即,在wc均匀层的成膜初期产生的过量的w通过与烃离子化工序中产生的烃离子键合形成wc而被消耗。因此,wc均匀层13的成膜初期的w浓缩层的形成被阻止。如此,cr-wc倾斜层12的成膜末期和wc均匀层13的成膜初期的w浓缩层的形成被阻止,因此,在cr-wc倾斜层12与wc均匀层13的边界不形成w浓缩层。

60.在经过规定时间后,或者在wc均匀层13的膜厚到达规定膜厚后,wc均匀层成膜工序结束,接着,实施dlc层成膜工序。在dlc层成膜工序中,停止对wc靶112施加负电压。另外,以规定的流量将烃气体从烃气体导入口107导入到真空槽101内,进一步利用与转旋工作台102连接的偏置电源104对基材支架103和基材支架103所保持的铁基材施加规定的负电压。由此,在铁基材周围产生等离子体,利用该等离子体将导入到真空槽101内的烃气体离子化。即,在dlc层成膜工序中也继续烃离子化工序。如此,离子化的烃基作为dlc附着于在铁基材成膜的wc均匀层13的表面。如此,通过等离子体cvd法在wc均匀层13的表面上(即在wc层14的表面上)形成dlc层15。

61.经过以上的各工序制造本实施方式的低摩擦磨损膜10。应予说明,上述的各工序仅示出了本发明的说明所需的工序,在实际制造时,可以附加其以外的工序。例如,可以通过在cr层成膜工序之前利用偏置电源104对铁基材施加负电压使ar

与铁基材碰撞来实施清洁工序。另外,也可以在各成膜工序中利用偏置电源104对铁基材施加规定的电压来实现膜质的改善。此外,图5所示的溅射装置100仅示意性地示出了本发明的说明所需的结构,实际的制造装置可以具备其以外的结构。例如,可以构成为使用溅射装置100作为磁控溅射装置来提高成膜速度。

62.图6是表示如上制造的本实施方式的低摩擦磨损膜的制造工艺的图像的示意图。图6的图表的横轴是时间。另外,图6的由二点划线表示的图表表示对cr靶111的施加电压的经时变化的图像,图6的由一点划线表示的图表表示对wc靶112的施加电压的经时变化的图像,图6的由实线表示的图表表示烃气体的导入量的经时变化的图像。

63.如图6所示,随着时间的经过,依次形成cr层、cr-wc层、wc均匀层、dlc层。在图6的图表中,从成膜开始到时间t1期间形成cr层,从时间t1到时间t2期间形成cr-wc倾斜层,从时间t2到时间t3期间形成wc均匀层,从时间t3到时间t4期间形成dlc层。

64.另外,在cr层的成膜时,即从成膜开始到时间t1期间仅对cr靶111施加负电压。因此,利用从cr靶111击出的cr原子形成cr层。

65.在cr-wc倾斜层成膜时,即从时间t1到时间t2期间,对cr靶111和wc靶112这两者施加负电压。另外,随着时间的经过,cr靶111的施加电压降低,且wc靶112的施加电压上升。因此,cr-wc倾斜层形成为随着从cr层在膜厚方向远离,cr的组成比率减少,wc的组成比率增加的倾斜组成。另外,与cr-wc倾斜层的成膜开始同时地开始烃离子化工序,将烃气体导入到真空槽101内。导入的烃气体在真空槽101内被离子化,被离子化的烃与从wc靶击出的过量的w结合而形成wc,从而cr-wc倾斜层的成膜末期的w浓缩层的形成被阻止。

66.另外,在wc均匀层成膜时,即从时间t2到时间t3期间,停止对cr靶111施加电压,并且仅对wc靶112施加负电压。因此,利用从wc靶112击出的wc成分形成wc均匀层。另外,由于在wc均匀层的成膜时也继续导入烃气体,因此从wc靶112击出的过量的w与被离子化的烃结合而形成wc。由此,wc均匀层的成膜初期的w浓缩层的形成被阻止。而且,如上所述,由于cr-wc倾斜层的成膜末期和wc均匀层的成膜初期的w浓缩层的形成被阻止,因此,在cr-wc倾斜层与wc均匀层的边界不形成w浓缩层。

67.此外,在wc均匀层成膜时,从wc靶击出的w原子的量和c原子的量大致相等,过量的w原子减少,从而有时也利用被离子化的烃而形成c层。在该情况下,有时也利用从wc靶112击出的wc成分和被离子化的烃中的碳形成wc-c层。即,有时还wc层中包含wc-c层的情况。此时,wc-c层形成于cr-wc倾斜层和wc均匀层与dlc层之间。

68.然后,在dlc层成膜时,即在从时间t3到时间t4期间,停止对cr靶和wc靶这两者施加电压,并且将烃气体的导入量增加到规定的导入量。另外,对铁基材施加规定的偏置电压。由此,烃气体被离子化,并且由离子化的烃形成dlc层。

69.图7是表示相关技术的低摩擦磨损膜的制造工艺的图像的示意图。图7的图表的横轴是时间。另外,图7的由二点划线表示的图表、由一点划线表示的图表、由实线表示的图表与图6同样地分别表示对cr靶的施加电压的经时变化的图像、对wc靶的施加电压的经时变化的图像、烃气体的导入量的经时变化的图像。

70.图6的图表与图7的图表的不同仅在于烃气体的导入时机,即烃离子化工序的开始时机。在图7所示的情况下,烃气体的导入(烃离子化工序)与wc均匀层成膜工序同时开始。因此,由于在cr-wc倾斜层形成时不导入烃气体,因此利用在cr-wc倾斜层的成膜时产生的过量的w在cr-wc倾斜层的成膜末期形成w浓缩层。另外,虽然在wc均匀层的成膜初期导入烃气体,但导入量少,与wc均匀层的成膜初期产生的过量的w充分结合的c不足。因此,在wc均匀层的成膜初期也形成w浓缩层。因此,w浓缩层形成于cr-wc倾斜层与wc均匀层的边界。这样形成的w浓缩层中的w如上所述发生氧化,并且氧化钨与碱液反应,产生剥离现象。

71.与此相对,在图6所示的本实施方式的情况下,烃气体的导入(烃离子化工序)在实施wc均匀层成膜工序之前开始。具体而言,烃气体的导入(烃离子化工序)与cr-wc倾斜层成膜工序同时开始。因此,在本实施方式的低摩擦磨损膜中,在cr-wc倾斜层与wc均匀层的边界部分不形成w浓缩层。因此,即使在膜表面产生裂纹且该裂纹达到cr-wc倾斜层与wc均匀层的边界,由于在该边界不存在w浓缩层,因此,也不会形成氧化钨,不会产生由氧化钨与碱液反应引起的剥离现象。因此,本实施方式的低摩擦磨损膜的耐碱性高。

72.(实施例)使用图1所示的溅射装置100,通过上述的制造方法在圆柱状的铁基材表面依次形成cr层、cr-wc倾斜层、wc均匀层、dlc层。此时,以相对于wc层(cr-wc层和wc均匀层)中的w的原子浓度w[at%]与c的原子浓度c[at%]的总和(w c)的w的原子浓度w[at%]

的比率(w/(w c))[%]成为表1的实施例1~4以及比较例1所示的比率的方式控制对wc靶112施加的溅射电压和烃气体的导入量以及导入时机。由此,制作在铁基材表面形成有低摩擦磨损膜的各实施例和比较例1的样品。应予说明,在实施例1~4的样品的制作中,与cr-wc倾斜层成膜工序同时开始烃气体的导入(烃离子化工序),在比较例1的样品的制作中,与wc均匀层成膜工序同时开始烃气体的导入(烃离子化工序)。

[0073]

接着,将所制作的各样品浸渍于6%的碱水溶液(naoh与koh的混合溶液),在气氛温度40℃的恒温槽放置48小时。其后,从恒温槽取出各样品,目视以及利用sem确认形成于铁基材表面的低摩擦磨损膜的剥离的有无。将剥离状态的确认结果一并示于表1。

[0074]

[表1]

[0075][0076]

如表1的实施例1~4所示,比率w/(w c)为50%以下时,未确认到膜的剥离。认为这是因为如果wc层(cr-wc倾斜层和wc均匀层)中的比率w/(w c)为50%以下,则在wc层中不存在过量的w,因此,不形成存在w单质的w浓缩层。另一方面,如比较例1所示,wc层中的比率w/(w c)为77%时,确认到膜的剥离。认为这是由于wc层中的w的比率高,因此,在wc层中形成w浓缩层,以该w浓缩层作为起点产生剥离。根据该结果,确认了wc层中的比率w/(w c)可以为50%以下。

[0077]

图8a~图8d是表示实施例1中制作的样品所形成的低摩擦磨损膜中从cr层到wc均匀层的截面的tem图像以及将该tem图像分别映射到cr成分、w成分、c成分的映射图像。图8a为tem图像,图8b为cr的映射图像,图8c为w的映射图像,图8d为c的映射图像。如图8所示,可知从铁基材表面起形成cr层、cr-wc倾斜层、wc均匀层。另外,如图8c可知,在cr-wc倾斜层与wc均匀层的边界未确认到w浓缩的部分。因此,可知实施例1的wc层构成为具有cr-wc层和wc均匀层,且在它们的边界不形成w浓缩层。

[0078]

图9a~图9d是表示比较例1中制作的样品所形成的低摩擦磨损膜中从cr层到wc均匀层的截面的tem图像和将该tem图像分别映射到cr成分、w成分、c成分的映射图像。图9a为tem图像,图9b为cr的映射图像,图9c为w的映射图像,图9d为c的映射图像。特别是如图9c所示,在cr-wc倾斜层与wc均匀层的边界检测出w的组成比率高的层。由于在该层几乎没有检测出c成分,因此认为该层为w浓缩层。因此,认为在比较例1中,在cr-wc倾斜层与wc均匀层的边界形成有w浓缩层,以该w浓缩层作为起点产生了剥离。

[0079]

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述实施方式。例如,本发明的低摩擦磨损膜的应用用途可以用作对上述压铸模具表面的涂膜,但并不限定

于此,例如,还可以用作作为在汽车部件中在碱环境下使用的部件的使用尿素水的尿素喷射器、使用制动液的制动器用制动器线性阀等的表面的涂膜。另外,用于制造本发明的低摩擦磨损膜的制造装置并不限定于上述实施方式所示的溅射装置100的结构。本发明只要不脱离其主旨,则可以变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。