一种管件去台阶高效双向同步研磨机

1.本技术为分案申请,原案专利号为:202110098007.1,申请日2021年01月25日,发明名称为:一种去台阶双向内孔同步研磨机。

技术领域

2.本发明涉及机加工领域,特别涉及一种管件去台阶高效双向同步研磨机。

背景技术:

3.在产品加工领域,对产品进行内孔加工是一种常见的加工方式。对于一些精密部件,对内孔的精度尺寸,表面粗糙度均有较高的要求。通常对于外部尺寸,如杆或部件的外径易于加工,通过磨床可以有效保证尺寸精度。但是对于内孔,由于不便控制进给,且加工余量较小,精加工时,容易由于进给控制不当、加工后毛刺残留等问题造成产品不合格。传统的通过内孔磨床、内孔抛光机等设备,单机成本高,作业效率较低。对于小直径精密部件,对于研磨轴的精度也要求较高,研磨轴在研磨后直径变小,需要经常更换研磨轴以便能够保证加工尺寸,导致批量生产成本偏高、生产效率较低。

4.如图1所示,对于一些管道类零部件,其同时具有直段的内孔和弧形段的内孔(如连通管),在对内孔进行打磨时,由于直段内孔和弧形内孔延伸轨迹不同,通常需要分开两次进行分别打磨,造成加工效率较低;另外,由于弧形内孔和直段内孔时分开打磨的,两者的打磨交界处会由于两侧打磨时间、磨削程度等的不同而造成该交界处会出现小台阶和/或交接痕,导致整个零件的精度变差。

技术实现要素:

5.本发明提供一种管件去台阶高效双向同步研磨机,可以解决现有技术中对同时具备直段的内孔和弧段的内孔的零部件进行加工时加工效率较低、弧形内孔和直段内孔的交界处会出现小台阶和/或交接痕的问题。

6.一种管件去台阶高效双向同步研磨机,包括:

7.底座,其上开设有一导向滑槽,所述导向滑槽的延伸轨迹为一标准圆弧段;

8.驱动装置,其包括电动伸缩杆、驱动块、第一连杆、第二连杆和滑块,所述驱动块固定连接至所述电动伸缩杆的输出端,所述电动伸缩杆用于带动所述驱动块移动,所述第一连杆的一端固定连接至所述驱动块、另一端铰接至所述第二连杆的一端,所述第二连杆的另一端铰接至所述滑块,所述滑块可滑动地设置在所述滑槽内;

9.第一磨削轴,所述第一磨削轴的一端固定设置在所述驱动块上,所述第一磨削轴的另一端设置有第一研磨头,用于对工件的直内孔部分进行研磨;

10.第二磨削轴,所述第二磨削轴的一端固定连接至所述滑块,所述第二磨削轴的另一端设置有第二研磨头,所述第二磨削轴呈弧形结构且弧度与所述导向滑槽的弧度相同,所述第二研磨头用于对工件的弧形内孔部分进行研磨;所述滑块移动时,带动所述第二磨削轴沿所述导向滑槽的延伸方向滑动;所述直内孔的一端与所述弧形内孔的一端相贯通且

相切;

11.所述电动伸缩杆动作时,通过所述驱动块带动所述第一磨削轴和所述第二磨削轴同步动作;以及,

12.去台阶装置,所述去台阶装置包括第一处理器、第一无线收发模块、第一进给伸缩杆、第二处理器、第二无线收发模块和第二进给伸缩杆,所述第一进给伸缩杆和所述第一无线收发模块均信号连接至所述第一处理器,所述第二进给伸缩杆和所述第二无线收发模块均信号连接至所述第二处理器;

13.所述第一磨削轴内开设有第一收纳室,所述第二磨削轴内开设有第二收纳室;

14.所述第一进给伸缩杆固定设置在所述第一收纳室内,所述第一研磨头设置在所述第一进给伸缩杆的输出端;所述第二进给伸缩杆固定设置在所述第二收纳室内,所述第二研磨头设置在所述第二进给伸缩杆的输出端;

15.所述第一研磨头和所述第二研磨头至少具有第一工作状态和第二工作状态:

16.当处于第一工作状态时,所述第一进给伸缩杆伸长,所述第一研磨头位于所述直内孔内;所述第二进给伸长杆缩短,所述第二研磨头位于所述弧形内孔内;

17.当处于第二工作状态时,所述第一进给伸缩杆缩短,所述第一研磨头位于所述直内孔内,所述第二进给伸缩杆伸长,所述第二研磨头位于所述直内孔内。

18.更优地,所述研磨机还包括第一让位弹簧和第二让位弹簧;

19.所述第一磨削轴包括第一杆本体和第一通检套,所述第一通检套与所述第一杆本体的形状相适应,所述第二磨削轴包括第二杆本体和第二通检套,所述第二通检套与所述第二杆本体的形状相适应;

20.所述第一通检套包括第一通检段和第一止通段,所述杆本体的直径小于工件直内孔的直径,所述第一通检段的外径为工件直内孔直径的下限值,所述第一止通段的外径为工件直内孔直径的上限值,所述第一杆本体的直径小于所述第一通检段的直径;所述第一通检套可滑动地套设在所述第一杆本体上,所述第一让位弹簧一端固定连接至所述第一通检套、另一端固定连接至所述第一磨削轴;

21.所述第二通检套包括第二通检段和第二止通段,所述第二杆本体的直径小于工件弧形内孔的直径,所述第二通检段的外径为工件弧形内孔直径的下限值,所述第二止通段的外径为工件弧形内孔直径的上限值,所述第二杆本体的直径小于所述第二通检段的直径;所述第二通检套可滑动地套设在所述第二杆本体上,所述第二让位弹簧一端固定连接至所述第二通检套、另一端固定连接至所述第二磨削轴。

22.更优地,所述第一研磨头和所述第二研磨头均包括第一支撑块、第二支撑块、连接杆、弹性垫和研磨层,所述第一支撑块和所述第二支撑块之间通过所述连接杆相连接;所述第一进给伸缩杆的输出端固定连接至所述第一研磨头内的第一支撑块或第二支撑块上,所述第二进给伸缩杆的输出端固定连接至所述第二研磨头内的第一支撑块或第二支撑块上;所述第一磨削轴内开设有第一进气孔,所述第二磨削轴内开设有第二进气孔,所述第一进给伸缩杆和所述第二进给伸缩杆分别固定设置在所述第一进气孔和所述第二进气孔内;所述驱动块上开设有第一连通孔,所述第一连通孔贯通至所述第一进气孔内;所述滑块上开设有第二连通孔,所述第二连通孔贯通至所述第二进气孔内;所述第一连通孔和所述第二连通孔均外接有进气管;

23.所述弹性垫为环形结构,其两端分别密封连接至所述第一支撑块和所述第二支撑块,所述弹性垫的外侧包覆有所述研磨层,所述第一进气孔和/或所述第二进气孔内充气时,所述弹性垫带动所述研磨层沿所述第一磨削轴和/或所述第二磨削轴的径向向外凸起。

24.更优地,所述第一支撑块和所述第二支撑块上均开设有一泄压孔,所述泄压孔的轴线与所述第一磨削轴和/或所述第二磨削轴的轴线相重合。

25.更优地,所述第一研磨头和所述第二研磨头均为研磨环,所述研磨环包括环本体、支撑轴和转动叶片,所述第一磨削轴和所述第二磨削轴内分别开设有第一进气孔和第二进气孔,所述第一进给伸缩杆和所述第二进给伸缩杆分别固定设置在所述第一进气孔和所述第二进气孔内;所述驱动块上开设有第一连通孔,所述第一连通孔贯通至所述第一进气孔内;所述滑块上开设有第二连通孔,所述第二连通孔贯通至所述第二进气孔内;所述第一进气孔和所述第二进气孔的前端均为镂空结构,用于使气体能够流出;所述转动叶片位于所述第一进气孔或所述第二进气孔内,所述环本体位于所述第一磨削轴或所述第二磨削轴外侧,所述支撑轴可转动地设置在所述第一磨削轴或所述第二磨削轴的前端,所述转动叶片固定安装在所述支撑轴位于所述第一进气孔或所述第二进气孔内的一端,所述环本体固定安装在所述支撑轴位于所述第一磨削轴或所述第二磨削轴外侧的一端;

26.所述支撑轴位于所述第一进气孔或所述第二进气孔内的端部具有一t形滑块;所述第一进给伸缩杆和所述第二进给伸缩杆的输出端均开设有一与所述t形滑块相配合的t形滑槽,所述第一研磨头内的支撑轴的t形滑块可转动地设置在所述第一进给伸缩杆上的t形滑槽内;所述第二研磨头内的支撑轴的t形滑块可转动地设置在所述第二进给伸缩杆上的t形滑槽内;

27.所述环本体内开设有充气腔,所述环本体的横截面呈c字形结构,所述环本体具有一开口端和与所述开口端相对设置的底壁,所述开口端朝向所述第一磨削轴或所述第二磨削轴,所述底壁上开设有泄流孔,所述泄流孔沿所述第一磨削轴或所述第二磨削轴的轴线方向上的投影的面积小于所述开口端沿所述第一磨削轴或所述第二磨削轴的轴线方向上的投影的面积;

28.所述环本体的周侧密封包覆有环形的弹性垫,所述弹性垫远离所述环本体的一侧固定设置有研磨层,所述进气孔内充气时,所述弹性垫带动所述研磨层沿环本体的径向向外凸起;

29.所述进气孔内充气时,所述转动叶片在气流作用下带动所述环本体转动。

30.本发明提供一种管件去台阶高效双向同步研磨机,通过单一的动力源,带动驱动块,驱动块同步带动第一磨削轴和第二磨削轴运动,第一磨削轴进行直段内孔打磨、第二磨削轴进行弧形段的内孔的打磨,实现了直段和弧段的同步打磨,该磨床结构简单,无需复杂的控制系统,加工效率高;利用第一进给伸缩杆和第二进给伸缩杆,带动第一研磨头和第二研磨头分别伸长或缩短,在第一研磨头和第二研磨头分别对直段内孔和弧形内孔打磨完毕后,第一研磨头回缩、第二研磨头伸长,带动第二研磨头进入直段内孔内,从而对交界处进行打磨,去除交界处的小台阶或交接痕。

附图说明

31.图1为本发明中待加工的零部件的结构示意图;

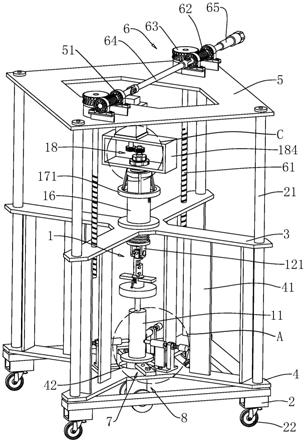

32.图2为本发明提供的一种管件去台阶高效双向同步研磨机的结构示意图;

33.图3为图2的主视图;

34.图4为一种实施例中的第一磨削轴的结构示意图;

35.图5为另一实施例中的第一磨削轴的结构示意图;

36.图6为另一实施例中的第二磨削轴的结构示意图;

37.图7为一种实施例中的第一研磨头的结构示意图;

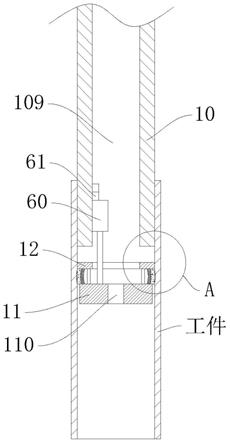

38.图8为图7中a处局部放大图;

39.图9为一种实施例中的第二研磨头的结构示意图;

40.图10为图9中b处局部放大图;

41.图11为另一种实施例中的第一研磨头的结构示意图;

42.图12为图11中c处局部放大图;

43.图13为本发明提供的一种管件去台阶高效双向同步研磨机的系统原理图一;

44.图14为本发明提供的一种管件去台阶高效双向同步研磨机的系统原理图二。

45.附图标记说明:

46.10第一磨削轴;101第一研磨头;102第一杆本体;103第一通检段;104第一止通段;105第一让位弹簧;106连接杆;107研磨层;108弹性垫;109第一进气孔;110泄压孔;11支撑块;20电动伸缩杆;21驱动块;211第一连通孔;22第一连杆;23第二连杆;24滑块;241第二连通孔;30第二磨削轴;301第二研磨头;302第二杆本体;303第二通检段;304第二止通段;305第二让位弹簧;306第二进气孔;40研磨环;401环本体;402泄流孔;403充气腔;41支撑轴;42转动叶片;50底座;51导向滑槽;60第一进给伸缩杆;61第一无线收发模块;70第二进给伸缩杆;71第二无线收发模块。

具体实施方式

47.下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

48.实施例一:

49.如图1所述,待加工的零件包括一直段的内孔和一弧形段的内孔,弧形段的内孔的一端与直段的内孔的一端相连通,弧形内孔与直内孔相切。

50.如图2和图3所示,本发明实施例提供的一种管件去台阶高效双向同步研磨机,包括:

51.底座50,其上开设有一导向滑槽51,导向滑槽51的延伸轨迹为一标准圆弧段;

52.驱动装置,其包括电动伸缩杆20、驱动块21、第一连杆22、第二连杆23和滑块24,驱动块21固定连接至电动伸缩杆20的输出端,电动伸缩杆20用于带动驱动块21移动,第一连杆22的一端固定连接至驱动块21、另一端铰接至第二连杆23的一端,第二连杆23的另一端铰接至滑块24,滑块24可滑动地设置在滑槽内;

53.第一磨削轴10,第一磨削轴10的一端固定设置在驱动块21上,第一磨削轴10的另一端设置有第一研磨头101,用于对工件的直内孔部分进行研磨;

54.第二磨削轴30,第二磨削轴30的一端固定连接至滑块24,第二磨削轴30的另一端设置有第二研磨头301,第二磨削轴30呈弧形结构且弧度与导向滑槽51的弧度相同,第二研

磨头301用于对工件的弧形内孔部分进行研磨;滑块24移动时,带动第二磨削轴30沿导向滑槽51的延伸方向滑动;直内孔的一端与弧形内孔的一端相贯通且相切;

55.电动伸缩杆20动作时,通过驱动块21带动第一磨削轴10和第二磨削轴30同步动作;以及,

56.去台阶装置,去台阶装置包括第一处理器、第一无线收发模块61、第一进给伸缩杆60、第二处理器、第二无线收发模块71和第二进给伸缩杆70,第一进给伸缩杆60和第一无线收发模块61均信号连接至第一处理器,第二进给伸缩杆70和第二无线收发模块71均信号连接至第二处理器;

57.第一磨削轴10内开设有第一收纳室,第二磨削轴30内开设有第二收纳室;

58.第一进给伸缩杆60固定设置在第一收纳室内,第一研磨头101设置在第一进给伸缩杆60的输出端;第二进给伸缩杆70固定设置在第二收纳室内,第二研磨头301设置在第二进给伸缩杆70的输出端,第二进给伸缩杆70伸长时,带动第二研磨头301沿第二磨削轴30的切线方向伸长;

59.第一研磨头101和第二研磨头301至少具有第一工作状态和第二工作状态:

60.当处于第一工作状态时,第一进给伸缩杆60伸长,第一研磨头101位于直内孔内;第二进给伸长杆缩短,第二研磨头301位于弧形内孔内;

61.当处于第二工作状态时,第一进给伸缩杆60缩短,第一研磨头101位于直内孔内,第二进给伸缩杆70伸长,第二研磨头301位于直内孔内。

62.工作时,先将工件固定,使直段的内孔的轴线与第一磨削轴10的轴线相重合,使弧形段内孔的轴线与第二磨削轴30的轴线处于同一圆弧上。启动电动伸缩杆20,电动伸缩杆20带动驱动块21移动,驱动块21带动第一磨削轴10移动,朝向直段的内孔移动并对其进行打磨,同时,驱动块21通过第一连杆22带动第二连杆23动作,第二连杆23带动滑块24移动,由于滑块24只能在导向滑槽51内滑动,因此滑块24会沿着导向滑槽51的轨迹滑动,进而带动第二磨削轴30沿弧形段的内孔的轴线方向移动并对其进行打磨,当第一研磨头101和第二研磨头301的端部相重合时(此时电动伸缩杆20达到最大行程),通过外部控制器,发送信号至第一无线收发模块61和第二无线收发模块71,第一无线收发模块61和第二无线收发模块71接收信号并分别发送至第一处理器和第二处理器,第一处理器控制第一进给伸缩杆60缩回,带动第一研磨头101回退,第二处理器控制第二进给伸缩杆70伸长,带动第二研磨头301伸长,伸入直内孔内且第二进给伸缩杆70的伸长方向与直内孔的轴线方向相同,因此第二研磨头301会对交界处进行打磨,从而将交界处的交接痕打磨掉。本研磨机通过上述结构,实现了采用单一动力源,同时进行直段内孔和弧形段内孔的同步打磨,无需复杂的控制系统,保证了同步精度,同时对交界处的交接痕进行了打磨处理,避免出现台阶和交接痕。

63.实施例二:

64.在实施例一的基础上,由于研磨加工时,加工余量较小,尺寸精度要求较高,需要研磨后经常性的进行检验,降低了加工和检验效率,因此如图4所示,第一磨削轴10包括第一让位段、第一通检段103和第一止通段104,第一让位段的直径小于工件直段内孔的直径,第一通检段103的外径为工件直段内孔直径的下限值,第一止通段104的外径为工件直段内孔直径的上限值,第一让位段的直径小于待加工的直段内孔的直径。在研磨过程中,若研磨尺寸超过第一通检段103,则第一通检段103可进入,则表明直段内孔尺寸的下限值满足要

求;研磨尺寸小于第一止通段104,第一止通段104无法进入,则表明直段内孔尺寸的上限值满足要求,两者同时满足,则表明尺寸合格。

65.第二磨削轴30包括第二让位段、第二通检段303和第二止通段304,第二让位段的直径小于工件的弧形内孔的直径,第二通检段303的外径为工件弧形内孔直径的下限值,第二止通段304的外径为工件弧形内孔直径的上限值,第二让位段的直径小于第二让位段的直径,其工作原理与第一磨削轴10的工作原理相同,不再赘述。

66.通过上述第一磨削轴10和第二磨削轴30,实现了无需停机即可实现检测,从而提高了检验效率,降低不合格品的产品。

67.在另一实施例中,如图5和图6所示,还包括第一让位弹簧105和第二让位弹簧305,第一磨削轴10包括第一杆本体102和第一通检套,第一通检套与第一杆本体102的形状相适应,均为直杆状,第二磨削轴30包括第二杆本体302和第二通检套,第二通检套与第二杆本体302的形状相适应,均为弧形结构且弧度与工件弧形段内孔的弧度相同,处于同一弧形曲线上;

68.第一通检套包括第一通检段103和第一止通段104,杆本体的直径小于工件直内孔的直径,第一通检段103的外径为工件直内孔直径的下限值,第一止通段104的外径为工件直内孔直径的上限值,第一杆本体102的直径小于第一通检段103的直径;第一通检套可滑动地套设在第一杆本体102上,第一让位弹簧105一端固定连接至第一通检套、另一端固定连接至第一磨削轴10;

69.第二通检套包括第二通检段303和第二止通段304,第二杆本体302的直径小于工件弧形内孔的直径,第二通检段303的外径为工件弧形内孔直径的下限值,第二止通段304的外径为工件弧形内孔直径的上限值,第二杆本体302的直径小于第二通检段303的直径;第二通检套可滑动地套设在第二杆本体302上,第二让位弹簧305一端固定连接至第二通检套、另一端固定连接至第二磨削轴30。

70.工作时,随着研磨的持续进行,当第一磨削轴10和/或第二磨削轴30超向直段内孔和/或弧形段内孔运动时,第一通检段103和第二通检段303能通过且第一止通段104和第二止通段304无法通过时,表明加工合格。当未加工到位时,只需控制电动伸缩杆20回缩,实现往复磨削即可。为了避免第一止通段104及第二止通段304和/或第一通检段103和第二通检段303抵触孔口造成损伤,上述方案中,通过将第一通检套和第二通检套滑动设置在磨削轴上,且通过第一弹簧和第二弹簧分别连接至第一磨削轴10和第二磨削轴30,从而使得第一通检套和第二通检套触碰到孔口时能够形成让位,使操作者有足够的观察时间,从而避免孔口的损坏。

71.实施例三:

72.在实施例一或二的基础上,由于固定尺寸的研磨头在多次使用后,研磨头外径尺寸会变小,从而造成研磨出的孔径偏小,需要经常更换新的研磨头,造成加工成本较高,因此在本实施例中,如图7至图10所示,4、所述第一研磨头101和所述第二研磨头301均包括第一支撑块11、第二支撑块12、连接杆106、弹性垫108和研磨层107,所述第一支撑块11和所述第二支撑块12之间通过所述连接杆106相连接;所述第一进给伸缩杆60的输出端固定连接至所述第一研磨头101内的第一支撑块11或第二支撑块12上,所述第二进给伸缩杆70的输出端固定连接至所述第二研磨头301内的第一支撑块11或第二支撑块12上;所述第一磨削

轴10内开设有第一进气孔109,所述第二磨削轴30内开设有第二进气孔306,所述第一进给伸缩杆60和所述第二进给伸缩杆70分别固定设置在所述第一进气孔109和所述第二进气孔306内;所述驱动块21上开设有第一连通孔211,所述第一连通孔211贯通至所述第一进气孔109内;所述滑块24上开设有第二连通孔241,所述第二连通孔241贯通至所述第二进气孔306内;所述第一连通孔211和所述第二连通孔241均外接有进气管;

73.如图8和图10所示,所述弹性垫108为环形结构,其两端分别密封连接至所述第一支撑块11和所述第二支撑块12,所述弹性垫108的外侧包覆有所述研磨层107,所述第一进气孔109和/或所述第二进气孔306内充气时,所述弹性垫108带动所述研磨层107沿所述第一磨削轴10和/或所述第二磨削轴30的径向向外凸起。

74.研磨时,通过第一进气孔109和/或第二进气孔306通入空气,气体充斥在第一进气孔109和/或第二进气孔306内,从而使弹性垫108受到气压从而向外凸起抵触在内孔表面,实现研磨。由于弹性垫108的弹性余量较大,可以通过气压形成变形,从而有效补偿逐渐变薄的研磨层107,从而可以有效降低研磨头的更换频率,尽管弹性垫108的变形量不可控,但结合通检套工作,可以实现不停机检测,因此可以在具有较大的补偿余量的情况下提高加工效率。

75.由于研磨时形成的碎屑会存留在孔内,磨削时导致碎屑划伤内孔表面,降低光洁度,在本实施例中,如图8和图10所示,支撑块上开设有一泄压孔110,泄压孔110的轴线与磨削轴的轴线相重合。泄压孔110的孔径小于第一进气孔109和第二进气孔306的孔径。因此虽然泄压孔110会导致气流流出,但是由于泄压孔110的孔径较小,因此依然可以使进气孔内保持较高的气压,从而使弹性垫108能够有效的实现补偿。

76.实施例四:

77.在另一实施例中,如图11和图12所示,第一研磨头101和第二研磨头301均为研磨环40,研磨环40包括环本体401、支撑轴41和转动叶片42,所述第一磨削轴10和所述第二磨削轴30内分别开设有第一进气孔109和第二进气孔306;所述驱动块21上开设有第一连通孔211,所述第一连通孔211贯通至所述第一进气孔109内;所述滑块24上开设有第二连通孔241,所述第二连通孔241贯通至所述第二进气孔306内;所述第一进气孔109和所述第二进气孔306的前端均为镂空结构,用于使气体能够流出;所述转动叶片42位于所述第一进气孔109或所述第二进气孔306内,所述环本体401位于所述第一磨削轴10或所述第二磨削轴30外侧,所述支撑轴41可转动地设置在所述第一磨削轴10或所述第二磨削轴30的前端,所述转动叶片42固定安装在所述支撑轴41位于所述第一进气孔109或所述第二进气孔306内的一端,所述环本体401固定安装在所述支撑轴41位于所述第一磨削轴10或所述第二磨削轴30外侧的一端(远离驱动块21的一端);

78.环本体401内开设有充气腔403,环本体401的横截面呈c字形结构,环本体401具有一开口端和与开口端相对设置的底壁,开口端朝向磨削轴,底壁上开设有泄流孔402,泄流孔402沿磨削轴的轴线方向上的投影的面积小于开口端沿第一磨削轴10或第二磨削轴30的轴线方向上的投影的面积,以便使充气腔403内能有效形成高压;

79.环本体401的周侧密封包覆有环形的弹性垫108,弹性垫108远离环本体401的一侧固定设置有研磨层107,进气孔内充气时,弹性垫108带动研磨层107沿环本体401的径向向外凸起;

80.进气孔内充气时,转动叶片42在气流作用下带动环本体401转动。

81.工作时,通过进气管充气,气流通过进气孔,透过进气孔前端的镂空部位进入充气腔403,由于泄流孔402的投影面积小于环本体401开口端的面积,因此气流的进气量大于出气量,从而使充气腔403内形成气压,迫使弹性垫108变形,带动研磨层107抵触在内孔的侧壁上,而气流流动过程中,会驱动叶片转动,叶片转动带动环本体401转动进而带动研磨层107转动,由于磨削轴本身已经具有一旋转速度,研磨层107的转速为磨削轴的转速加上环本体401的转速,从而实现高速研磨,提高研磨效率和效果。

82.以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。