1.本发明属于医用镁基材料制备技术领域,具体涉及一种医用镁基复合材料棒材及其制备方法。

背景技术:

2.目前,临床使用的医用金属材料主要有不锈钢、钛合金与锌合金等。但这些材料存在密度高、难以降解等问题,作为医用植入器械需要二次手术取出增加了患者的痛苦与经济负担,而且以上金属材料的力学性能相较骨组织很高,容易产生应力遮挡效应,是周围骨组织受到应力刺激,愈合不完整。镁元素是人体不可缺少的营养元素,密度约为1.74g/cm3,与人骨密度1.75g/cm3非常接近;此外,镁合金的弹性模量约为45gpa,也与人体骨组织相似,作为植入材料可以有效减小应力,且在人体组织愈合过程中在体液内逐渐降解,降解产生的mg离子可参与新陈代谢排出体外或者直接被周围组织吸收。可见,镁合金作为医用植入器械如骨钉、血管内支架等,具有可降解、力学性能匹配、生物安全性好等优点,在医用领域具有广阔的应用前景。

3.但是,医用镁合金在应用过程中还存在降解速率过快、持久力学性能不佳的难题。目前,改善镁合金力学性能较好的办法就是在镁合金内加入高硬度、高模量的硬质相颗粒,得到颗粒增强镁基复合材料。mg2si金属间化合物颗粒具有高模量(120gpa)、高熔点(1085℃)、低热膨胀系数以及与镁合金具有接近的密度(1.99g/cm3)而成为镁合金中常用的增强颗粒。mg2si颗粒可通过液相冶金方法在镁合金熔体中原位形成,即在镁合金熔体中加入一定量的si源,在凝固过程中与mg反应形成mg2si硬质相;具有颗粒分散性良好、化学稳定性高、硬质相与基体结合良好和制备工艺简单等优点。但是,形成的初生mg2si颗粒尺寸较大,并呈树枝状,共晶mg2si呈汉字状,尽管复合材料的强度提高,但是塑性下降,后续的塑性成形困难,成品率低。

4.此外,医用镁合金植入后降解速率过快导致服役期间器件完整性遭到破坏,且短时间产生大量的气泡造成周围组织鼓包坏死。通过对公开的文献调研发现,细化晶粒可以提高镁合金材料的耐蚀性,进而调控植入镁合金的降解速率。塑性加工可以细化晶粒效果显著,大幅提高力学性能的同时降低其降解速率。由于mg2si颗粒尺寸粗大的问题导致热加工(如挤压、轧制和锻造等)时变形困难,特别是脆性mg2si枝晶断裂形成大量的裂纹,导致产品成品率低下,残余的裂纹使服役力学性能和耐蚀性降低。通过细化mg2si颗粒尺寸可以提高医用mg2si/mg复合材料加工成形性和降解速率。目前,有大量改善mg2si增强颗粒形貌和尺寸的方法,如高能超声处理、添加微量合金元素等,但其工艺复杂、需要高附加值的设备,尤其加入的合金元素对身体有害。

5.如何改善医用镁基植入材料的力学性能和耐蚀性以及降解速率等问题成了现阶段镁合金材料作为生物医用材料广泛使用的研究热点。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种医用镁基复合材料棒材及其制备方法,改善医用颗粒增强镁基复合材料增强相尺寸和形貌,提高塑性变形能力,通过热加工获得优异的力学性能和可控的降解速率的镁基复合材料,可用于医用植入器械如骨钉、血管内支架等。

7.本发明采用以下技术方案:

8.一种医用镁基复合材料棒材制备方法,包括以下步骤:

9.s1、将mg、mg-si中间合金、al、zn锭与电解mn片升温熔化,经保温处理得到熔体a;

10.s2、向步骤s1制备的熔体a中加入精炼剂并进搅拌,静置后浇铸获得铸锭;

11.s3、将步骤s2制备的铸锭在真空环境下升温至半固态温度区间,经保温后放入冷却介质中冷却得到半固态坯料;

12.s4、将步骤s3制备的半固态坯料经热挤压获得医用镁基复合材料棒材。

13.具体的,步骤s1中,升温温度为700~750℃,升温环境为氩气保护,保温时间为10~30min。

14.具体的,步骤s2中,精炼剂的成分为30~36wt.%的nacl,20~28wt.%的caf2,36~44wt.%的mgcl2,以质量百分比计,铸锭的成分包括4.2%~8.9%的al,0.8%~3.8%的zn,0.2%~0.5%的mn,1%~6.5%的mg2si,余量为mg。

15.具体的,步骤s2中,静置时间为20~40min,浇铸温度为700~720℃,浇铸前模具的预热温度为200~350℃。

16.具体的,步骤s3中,半固态温度区间为550~600℃,保温时间为10~60min。

17.具体的,步骤s3中,冷却介质为温度60~100℃的水。

18.具体的,步骤s4中,半固态坯料的直径为20~80mm,厚度为50~100mm。

19.具体的,步骤s4中,热挤压的加热温度为250~420℃,加热前半固态坯料的预热温度为250~420℃。

20.具体的,以质量百分比计,包括3.1%~8.9%的al,0.8%~5.9%的zn,0.2%~0.5%的mn,1~6.5%的mg2si,余量为mg。

21.进一步的,医用镁基复合材料棒材的直径为5~30mm。

22.与现有技术相比,本发明至少具有以下有益效果:

23.本发明一种医用镁基复合材料棒材的制备方法,通过原位液相冶金方法制备mg2si增强镁基复合材料,将复合材料加热至半固态区间保温后淬火得到半固态组织坯料,然后对坯料进行热挤压获得优异力学性能与可控降解速率的镁基复合材料棒材,将mg2si增强镁基复合材料加热到半固态区间保温淬火后得到半固态坯料,既能够细化初生或共晶mg2si颗粒,使其球化,又可以将第二相固溶进基体,复合材料的塑性变形能力显著提高,大幅提高后续工艺的成品率以及生产的工艺稳定性;根据具体的使用要求,通过调控半固态参数和热挤压变形条件可以灵活、精准地调控医用镁基复合材料棒材的力学性能和生物降解速率,更加安全可靠、高效地控制材料在体液中的降解。

24.进一步的,升温温度在700~750℃,高于纯镁的熔点,使铸锭熔化,高于750℃熔体中的烧损、氧化加剧,使得成分设计不准确而且杂质增多;保温时间在10~30min,保证加入的合金元素充分溶解,均匀分布在熔体中,时间不宜太长,会导致烧损增加。

25.进一步的,使用对应成分范围内的精炼剂,能够使熔体中的氧化夹杂上浮或下沉,还能去除熔体内的气体,精化熔体,提高材料的纯净度与性能。

26.进一步的,静置是保证精炼后的氧化夹杂上浮至熔体表面或下沉至坩埚底部,浇铸温度为700~720℃,高于熔点,但比熔化保温温度低,保证熔体有较好的流动性又能避免浇铸时温度过高导致的氧化。不预热模具会导致浇铸时金属液冷却过快,流动性剧烈降低,容易使铸件出现冷隔、浇不满、夹杂、气孔等缺陷,因此预热模具,但温度不宜太高,太高会导致凝固速度减慢,晶粒粗大,性能不佳。

27.进一步的,mg-al合金的在550~600℃中有液相出现,温度高于这个区间液相数量增加材料熔化,若过低,扩散过慢树枝状的mg2si无法球化;保温时间10-60min,保证元素扩散,mg2si充分球化,过长基体晶粒长大严重,使性能不佳。

28.进一步的,温水冷却能够使试样降温,保留半固态组织,同时比冷水降温速度慢,保证降温过程式样不会发生热裂。

29.进一步的,将挤压模具与半固态坯料加热是为了提高材料的塑性变形能力,且在该温度下发生动态再结晶,细化晶粒。温度过高材料软化严重,容易开裂,温度过低,低于动态再结晶发生温度,不能产生明显的晶粒细化作用。

30.一种医用镁基复合材料棒材,以质量百分比计,包括3.1%~8.9%的al,0.8%~5.9%的zn,0.2%~0.5%的mn,1~6.5%的mg2si,余量为mg。该成分保证复合材料具有较好的强度,且各种元素价格低廉,医用镁基复合材料棒材材料生物相容性高,尤其适用于医用植入器械如骨钉、血管内支架、人体骨骼植入物等医学材料。

31.进一步的,半固态坯料尺寸与挤出棒材设计根据实验模具参数设计,提供变形量,细化晶粒。

32.综上所述,将mg2si增强镁基复合材料加热到半固态区间保温淬火后得到半固态坯料,既能够细化初生或共晶mg2si颗粒,使其球化,又可以将第二相固溶进基体,复合材料的塑性变形能力显著提高,大幅提高后续工艺的成品率以及生产的工艺稳定性;根据具体的使用要求,通过调控半固态参数和热挤压变形条件可以灵活、精准地调控医用镁基复合材料棒材的力学性能和生物降解速率,更加安全可靠、高效地控制材料在体液中的降解。

33.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

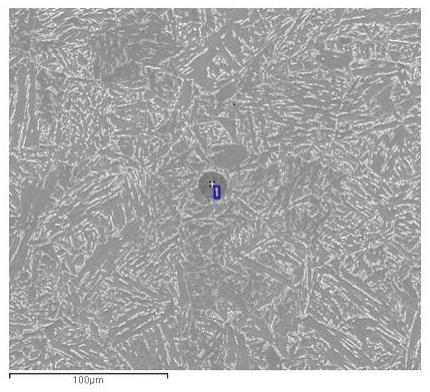

34.图1为实施例2中半固态坯料的光学显微镜组织图;

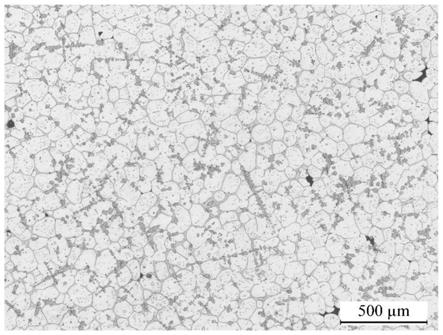

35.图2为实施例2中医用镁基复合材料棒材的宏观照片。

具体实施方式

36.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。

38.本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以

相互组合形成新的技术方案。

39.本发明中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。

40.本发明中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。

41.本发明中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。

42.本发明所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。

43.本发明中,本文中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

44.本发明中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进行。优选地,本文中的反应方法是顺序进行的。

45.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本发明中。

46.本发明提供了一种医用镁基复合材料棒材及其制备方法,通过原位液相冶金方法制备mg2si增强镁基复合材料,将复合材料加热至半固态区间保温后淬火得到半固态组织坯料,细化初生或共晶mg2si颗粒,使其球化,并将第二相固溶进基体;然后对坯料加热,进行热挤压获得优异力学性能与可控降解速率的镁基复合材料棒材,通过半固态处理提高了复合材料的塑性变形能力,大幅提高后续工艺的成品率以及生产的工艺稳定性;通过调控半固态参数和热挤压变形条件可以灵活、精准地调控医用镁基复合材料棒材的力学性能和生物降解速率,更加安全可靠、高效地控制材料在体液中的降解。制备的医用镁基复合材料棒材生物相容性高,尤其适用于医用植入器械如骨钉、血管内支架、人体骨骼植入物等医学材料。

47.本发明一种医用镁基复合材料棒材的制备方法,包括以下步骤:

48.s1、将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温熔化,保温10~30min;

49.镁合金原料的熔化温度为700~750℃。

50.s2、加入精炼剂剧烈搅拌,静置后去除表面浮渣,浇铸进预热好的低碳钢模具中获得铸锭;

51.精炼剂成分为30~36wt.%的nacl,20~28wt.%的caf2,36~44wt.%的mgcl2,静置时间为20~40min,浇铸温度为700~720℃,模具的预热温度为200~350℃,铸锭成分以质量百分比计,包括4.2%~8.9%的al,0.8%~3.8%的zn,0.2%~0.5%的mn,1%~6.5%的mg2si,余量为mg。

52.s3、把步骤s2中的铸锭放入真空电阻炉中升温至半固态区间,保温一段时间后迅速取出放入冷却介质中冷却得到半固态坯料;

53.半固态坯料的半固态温度为550~600℃,保温时间为10~60min,冷却介质为温度60~100℃的水。

54.s4、将步骤s3中得到的坯料加工成圆柱状,表面磨抛干净,放入挤压筒中进行热挤压,获得组织细小、均匀的医用镁基复合材料棒材。

55.原始圆柱状坯料的加工尺寸直径为20~80mm,厚度为50~100mm,坯料预热温度为250~420℃,挤压筒加热温度为250~420℃;挤压后棒材的直径范围5~30mm。

56.本发明制备的一种医用镁基复合材料棒材,以质量百分比计,包括3.1%~8.9%al,0.8%~5.9%zn,0.2%~0.5%mn,1~6.5%mg2si,余量为mg;可用于植入器械如骨钉、血管内支架,具有优异力学性能和可控降解速率;并且,通过调整mg2si强化相含量、半固态工艺以及热挤压参数获得具有不同力学性能和降解速率的镁基材料,可灵活应用于各种使用条件下的医用植入材料。

57.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中的描述和所示的本发明实施例的组件可以通过各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至700℃熔化,保温30min;加入精炼剂(成分为30wt.%的nacl,28wt.%的caf2,42wt.%的mgcl2)剧烈搅拌,静置20min后去除表面浮渣,在700℃浇铸进预热至200℃的低碳钢模具中获得铸锭;

60.铸锭的化学成分以质量百分比计,包括8.9%的al,0.8%的zn,0.2%的mn,1%的mg2si,余量为mg。

61.铸锭放入真空电阻炉中升温至550℃,使组织中出现部分液相,保温60min后迅速取出放入60℃的水中冷却得到半固态坯料;将得到的坯料加工成圆柱状,直径为20mm,表面磨抛干净,坯料预热温度为250℃;放入挤压筒中进行热挤压,挤压筒加热温度为250℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为5mm;将棒材进一步精加工作为医用植入材料使用。

62.本实施例工艺条件下,少量的mg2si相在半固态条件下完全球化,低温中等变形条件下挤压,材料晶粒尺寸极小,因而材料具有中等强度、优异的塑性。由于强化相含量较少,挤压态复合材料的耐蚀性优异。同时,完全球化的mg2si使得塑性成形性优异,材料成品率极高。

63.实施例2

64.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至720℃熔化,保温20min;加入精炼剂(成分为32wt.%的nacl,24wt.%的caf2,44wt.%的mgcl2)剧烈搅拌,静置30min后去除表面浮渣,在710℃浇铸进预热至300℃的低碳钢模具中获得铸锭;

65.铸锭化学成分以质量百分比计,包括6.1%的al,1.8%的zn,0.3%的mn,3.5%的mg2si,余量为mg。

66.铸锭放入真空电阻炉中升温至580℃,使组织中出现部分液相,保温30min后迅速取出放入70℃的水中冷却得到半固态坯料;将得到的坯料加工成圆柱状,直径为50mm,表面磨抛干净,坯料预热温度为380℃;放入挤压筒中进行热挤压,挤压筒加热温度为380℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为15mm;将棒材进一步精加工作为医用植入材料使用。

67.请参阅图1,是实施例2条件下的半固态组织,发现树枝状的mg2si大部分球化,只有极少数的未球化。

68.请参阅图2,为挤压棒材的宏观照片,表面无裂纹,说明该工艺下mg2si形貌改善显著,因而复合材料的塑性成形性能优异。较低的mg2si含量以及球化处理使复合材料的塑性与耐蚀性优异。

69.实施例3

70.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至750℃熔化,保温10min;加入精炼剂(成分为33wt.%的nacl,26wt.%的caf2,41wt.%的mgcl2)剧烈搅拌,静置40min后去除表面浮渣,在720℃浇铸进预热至350℃的低碳钢模具中获得铸锭;

71.铸锭化学成分以质量百分比计,包括4.2%的al,3.8%的zn,0.5%的mn,6.5%的mg2si,余量为mg。

72.铸锭放入真空电阻炉中升温至600℃,使组织中出现部分液相,保温10min后迅速取出放入80℃的水中冷却得到半固态坯料。将得到的坯料加工成圆柱状,直径为80mm,表面磨抛干净,坯料预热温度为420℃;放入挤压筒中进行热挤压,挤压筒加热温度为420℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为30mm;将棒材精加工就可以作为医用植入材料使用。

73.本实施例条件下半固态温度较高,出现少量的液相,能加速元素扩散,mg2si能充分球化,而且含量较高,复合材料的硬度和强度较高;后续的热挤压变形量较小且温度高,实现材料致密化,最终复合材料晶粒尺寸处于中等水平,复合材料的强度高、塑性适中,耐蚀性优异。尽管mg2si含量很高,但是充分球化的mg2si和高挤压温度、低挤压比使得材料成品率高。

74.实施例4

75.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至725℃熔化,保温25min;加入精炼剂(成分为34wt.%的nacl,28wt.%的caf2,38wt.%的mgcl2)剧烈搅拌,静置15min后去除表面浮渣,在715℃浇铸进预热至330℃的低碳钢模具中获得铸锭;

76.铸锭化学成分以质量百分比计,包括5.2%的al,2.1%的zn,0.4%的mn,4.5%的mg2si,余量为mg。

77.铸锭放入真空电阻炉中升温至585℃,使组织中出现部分液相,保温15min后迅速取出放入75℃的热水中冷却得到半固态坯料。将得到的坯料加工成圆柱状,直径为60mm,表面磨抛干净,坯料预热温度为380℃;放入挤压筒中进行热挤压,挤压筒加热温度为380℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为15mm;将棒材精加工就可以作为医用植入材料使用。

78.本实施例条件下半固态温度处于中等水平,mg2si能大部分球化;后续的热挤压变形量较大且温度不高,最终复合材料的晶粒细化,复合材料的强度中等、塑性适中,耐蚀性优异。

79.实施例5

80.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至705℃熔化,保温30min;加入精炼剂(成分为35wt.%的nacl,27wt.%的caf2,38wt.%的mgcl2)剧烈搅拌,静置25min后去除表面浮渣,在705℃浇铸进预热至315℃的低碳钢模具中获得铸锭;

81.铸锭化学成分以质量百分比计,包括4.8%的al,1.5%的zn,0.3%的mn,4.0%的mg2si,余量为mg。

82.铸锭放入真空电阻炉中升温至575℃,使组织中出现部分液相,保温35min后迅速取出放入90℃的热水中冷却得到半固态坯料。将得到的坯料加工成圆柱状,直径为50mm,表面磨抛干净,坯料预热温度为330℃;放入挤压筒中进行热挤压,挤压筒加热温度为330℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为12mm;将棒材精加工就可以作为医用植入材料使用。

83.本实施例条件下半固态温度较低,长时间保温mg2si基本球化;后续的热挤压变形量较大且温度低,变形中析出大量的纳米相,晶粒显著细化,复合材料具有极高的强度、中等塑性和适中的耐蚀性。较大的挤压比使得医用材料生产过程效率大大增加。

84.实施例6

85.将纯mg、mg-si中间合金、纯al、zn锭与电解mn片加入电阻炉中在氩气保护下升温至715℃熔化,保温25min;加入精炼剂(成分为29wt.%的nacl,28wt.%的caf2,43wt.%的mgcl2)剧烈搅拌,静置35min后去除表面浮渣,在705℃浇铸进预热至315℃的低碳钢模具中获得铸锭;

86.铸锭化学成分以质量百分比计,包括4.5%的al,2.8%的zn,0.2%的mn,3.5%的mg2si,余量为mg。

87.铸锭放入真空电阻炉中升温至565℃,使组织中出现部分液相,保温50min后迅速取出放入100℃的热水中冷却得到半固态坯料。将得到的坯料加工成圆柱状,直径为70mm,表面磨抛干净,坯料预热温度为280℃;放入挤压筒中进行热挤压,挤压筒加热温度为280℃,获得组织细小、均匀的医用镁基复合材料棒材,挤压后棒材的直径为15mm;将棒材精加工就可以作为医用植入材料使用。

88.本实施例条件下半固态温度较低,长时间保温mg2si基本球化;后续的热挤压变形量较大且温度很低,变形中析出大量的纳米相,最终复合材料的晶粒显著细化,复合材料具有极高的强度和硬度、塑性适中,降解速率较慢。低温下变形需要mg2si含量较低且球化彻底,才能保证后续塑性加工成品率。可见,通过设计增强相含量、半固态参数和热挤压参数可以有效地调控医用镁基复合材料的力学性能和降解速率,可以适用多种产品。

89.综上所述,本发明一种医用镁基复合材料棒材及其制备方法,将mg2si增强镁基复合材料加热到半固态区间保温淬火后得到半固态坯料,既能够细化初生或共晶mg2si颗粒,使其球化,又可以将第二相固溶进基体,复合材料的塑性变形能力显著提高,大幅提高后续工艺的成品率以及生产的工艺稳定性;根据具体的使用要求,通过调控mg2si强化相含量、

半固态参数和热挤压变形条件可以灵活、精准地调控医用镁基复合材料棒材的力学性能和生物降解速率,更加安全可靠、高效地控制材料在体液中的降解,可灵活应用于各种使用条件下的医用植入材料。

90.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。