1.本实用新型涉及自动化生产线中连续物料外表面打磨技术领域,具体为一种连续打磨机。

背景技术:

2.为了提高生产效率,现在的生产线基本都是连续运作,尤其在直缝钢管生产线中更是不间断的连续作业,那么直缝钢管的外表面加工也是如此,但是现有技术的直缝钢管的外表面连续加工通常采用的是固定式打磨轮进行打磨,并且打磨轮的转动轴线方向与直缝钢管的轴线方向相同,虽然能够实现同样的打磨效果但是由于打磨轮的位置是固定的,所以这样的连续打磨机只能适用于一种规格物料的加工,并且打磨产生的打磨划痕是沿着钢管外径成螺旋线型。当生产线需要更换规格时,则需要工人手工调整打磨轮的位置,并且无法实现不停机更换调整打磨尺寸,这就降低了生产线的工作效率。而且螺旋线型的打磨划痕也会对钢管产生应力集中从而影响性能。为了解决这样的问题提高连续打磨机的生产效率,本领域的技术人员开发一种可以在线调整打磨尺寸的直纹打磨的一种连续打磨机成为了必然趋势。

技术实现要素:

3.本实施方式提供了一种可以在线自动调整打磨尺寸的直纹打磨的一种连续打磨机,通过在底座和打磨轮之间设置可调整的支架,并在支架上设置旋转中心轴向方向与连续物料的进给方向相互垂直的旋转打磨轮,通过打磨轮的高速旋转实现对连续物料的连续直纹打磨。

4.具体的,一方面,一种连续打磨机,用于对连续物料w进行连续打磨,包括至少一个的打磨轮t,支架z和底座d,所述打磨轮t通过支架z安装在底座d上,其特征在于底座d上设有连续物料w穿过的通道g,所述打磨轮t通过支架z设于通道g周围,所述打磨轮t的旋转中心轴向方向与连续物料w的进给方向相互垂直,通过打磨轮t的旋转能够实现对穿过通道g的连续物料w进行连续的表面打磨。

5.根据本实用新型第一种实施例的一个方面,还设有调整装置r,所述调整装置r还包括伸缩桶rs和驱动机rq,所述伸缩桶rs设于通道g内且可在通道g滑动,通过驱动机rq带动伸缩桶rs在通道g内做伸缩运动。

6.根据本实用新型第一种实施例的一个方面,所述支架z的第一端设有支架第一孔z1且与底座d铰接,且在支架z内还设有滑动槽zc, 所述伸缩桶rs的第一端还设有滑动杆rs1,所述滑动杆rs1安装在滑动槽zc内,通过伸缩桶rs的伸缩运动可以带动支架z做围绕支架第一孔z1的摆动。

7.根据本实用新型第二种实施例的一个方面,还设有中间杆s,所述支架z的第一端设有支架第一孔z1,所述支架第一孔z1与中间杆s的第一端铰接,中间杆s的第二端与底座d铰接,所述支架z的第二端还设有支架第二孔z2,所述伸缩桶rs的第一端还设有伸缩铰接轴

rsk,所述支架第二孔z2与伸缩铰接轴rsk相互铰接,通过伸缩桶rs的伸缩运动可以带动支架z做摆动运动。

8.根据本实用新型第三种实施例的一个方面,还设有直线滑轨h,所述支架z通过直线滑轨h与底座d相互联接,通过直线滑轨h的作用可使支架z在底座d上滑动,所述直线滑轨h设于通道g的端部且支架z的滑动方向与连续物料w的进给方向相互垂直,在支架z与底座d之间还设有驱动装置za, 所述驱动装置za能够驱动支架z沿着直线滑轨h向连续物料w靠近或远离。

9.根据本实用新型第三种实施例的一个方面,所述驱动装置za设为齿轮齿条结构,在支架z上设有能够产生驱动力的齿轮zac,在底座d上设有配合齿轮zac咬合传动的齿条dc,通过齿轮zac与齿条dc的啮合传动使支架z实现滑动。

10.根据本实用新型第四种实施例的一个方面,所述驱动装置za设为斜面传动结构,在底座d上还设有驱动圆盘zay,所述驱动圆盘zay通过回转装置dh与底座d相互联接,所述驱动圆盘zay内侧设有圆弧斜面k,所述支架z上设有滑动面zh,滑动面zh圆弧斜面k相互接触配合,旋转所述驱动圆盘zay可使支架z沿着直线滑轨h向连续物料w靠近或远离。

附图说明

11.下面将参考附图来描述本实用新型示例性实施例的特征、优点和技术效果。

12.序号说明:连续物料w、打磨轮t、支架z、支架第一孔z1、支架第二孔z2、滑动槽zc、滑动面zh、底座d、通道g、调整装置r、伸缩桶rs、滑动杆rs1、伸缩铰接轴rsk、驱动机rq、中间杆s、直线滑轨h、驱动装置za、齿轮zac、齿条dc、驱动圆盘zay、圆弧斜面k。

13.图1是本实用新型第一种实施例整体布局基本结构示意图。

14.图2是本实用新型第一种实施例打磨轮t打磨基本结构示意图。

15.图3是本实用新型第一种实施例另一种实施方式整体布局示意图。

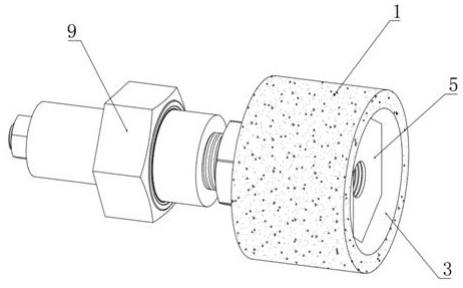

16.图4是本实用新型实施例打磨轮t整体布局示意图。

17.图5是本实用新型第二种实施例整体布局基本结构示意图。

18.图6是本实用新型第二种实施例打磨轮t打磨基本结构示意图。

19.图7是本实用新型第二种实施例另一种实施方式整体布局示意图。

20.图8是本实用新型第二种实施例又一种实施方式整体布局示意图。

21.图9是本实用新型第三种实施例整体布局基本结构示意图。

22.图10是本实用新型第三种实施例驱动装置za工作示意图。

23.图11是本实用新型第四种实施例整体布局基本结构示意图。

24.图12是本实用新型第四种实施例驱动装置za工作示意图。

25.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

26.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本实用新型的原理,但不能用来限制本实用新型的范围,即本实用新型不限于所描述的优选实施例,本实用新型的范围由权利要求书限定。

27.在本实用新型实施例的描述中,需要说明的是,除非另有说明,“垂直”、“平行”不

只是数学意义上的绝对意义,可以理解为“大致垂直”、“大致平行”。

28.图1是本实用新型第一种实施例整体布局基本结构示意图。

29.图2是本实用新型第一种实施例打磨轮t打磨基本结构示意图。

30.图3是本实用新型第一种实施例另一种实施方式整体布局示意图。

31.图4是本实用新型实施例打磨轮t整体布局示意图。

32.如图1、图2、图3和图4所示,本实施方式提供了一种可以在线自动调整打磨尺寸的直纹打磨的一种连续打磨机,通过在底座和打磨轮之间设置可调整的支架,并在支架上设置旋转中心轴向方向与连续物料的进给方向相互垂直的旋转打磨轮,通过打磨轮的高速旋转实现对连续物料的连续直纹打磨。其实施方式的具体结构可以包括至少一个的打磨轮t、支架z、调整装置r和底座d,在本实施方式中设置有4个打磨轮t并对应的设置了4个支架z,每个打磨轮t分别设置在各自的支架z上。所述打磨轮t通过支架z安装在底座d上,另外底座d上还设有可供连续物料w穿过的通道g,所述打磨轮t通过支架z设于通道g周围。所述调整装置r还包括伸缩桶rs和驱动机rq,所述伸缩桶rs设为圆柱形空心筒状结构,所述通道g设为圆孔状孔洞结构并贯穿底座d,所述伸缩桶rs设于通道g内且与通道g相互配合并可在通道g内滑动,所述驱动机rq在本实施例中设为液压缸驱动,在伸缩桶rs上设有受力板,所述液压缸一端与底座d相互铰接,一端固定安装在受力板上,通过液压缸的伸缩动作可以实现伸缩桶rs沿着通道g做伸缩动作。在第一种实施例中,所述支架z设为连杆状,且其上的第一端还设有支架第一孔z1,中部还设有滑动槽zc,所述滑动槽zc设为腰孔型长槽,所述支架第一孔z1与底座d铰接。所述伸缩桶rs的第一端还设有滑动杆rs1,所述滑动杆rs1安装在滑动槽zc内且可在滑动槽zc滑动,通过伸缩桶rs的伸缩运动可以带动支架z做围绕支架第一孔z1的摆动。所述打磨轮t的旋转中心轴向方向与连续物料w的进给方向相互垂直,通过打磨轮t的旋转能够实现对穿过通道g的连续物料w进行连续的表面打磨。所述打磨轮t在支架z摆动的作用下可以实现相对于连续物料w靠近或远离,从而实现了在生产线不停机过程中调节打磨轮t对连续物料w的打磨尺寸的调节。

33.图5是本实用新型第二种实施例整体布局基本结构示意图。

34.图6是本实用新型第二种实施例打磨轮t打磨基本结构示意图。

35.图7是本实用新型第二种实施例另一种实施方式整体布局示意图。

36.图8是本实用新型第二种实施例又一种实施方式整体布局示意图。

37.如图5、图6、图7和图8所示,根据本实用新型第二种实施例的一个方面,其区别于第一种实施例的具体区别技术特征在于还设有中间杆s,所述中间杆s设为直杆状连杆结构,所述支架z设为三角形板状结构,所述支架z的三角形板状结构的第一端设有支架第一孔z1,第二端设有支架第二孔z2,所述打磨轮t设置在三角形板状结构的第三端上。所述支架第一孔z1与中间杆s的第一端铰接,中间杆s的第二端与底座d铰接,所述伸缩桶rs的第一端还设有伸缩铰接轴rsk,所述支架第二孔z2与伸缩铰接轴rsk相互铰接。所述调整装置r还包括伸缩桶rs和驱动机rq,所述伸缩桶rs设为圆柱形空心筒状结构,所述通道g设为圆孔状孔洞结构并贯穿底座d,所述伸缩桶rs设于通道g内且与通道g相互配合并可在通道g内滑动,所述驱动机rq在本实施例中设为液压缸驱动,在伸缩桶rs上设有受力板,所述液压缸一端与底座d相互铰接,一端固定安装在受力板上,通过液压缸的伸缩动作可以实现伸缩桶rs沿着通道g做伸缩动作。所述中间杆s与支架z组成一套连杆机构,通过伸缩桶rs的伸缩运动

可以带动支架z做摆动运动。所述打磨轮t在支架z摆动的作用下可以实现相对于连续物料w靠近或远离,从而实现了在生产线不停机过程中调节打磨轮t对连续物料w的打磨尺寸的调节。另外,为了可以更好的实现打磨轮t对于圆形物料的外表面全范围打磨,可以将多个打磨轮t分别设置在不同的打磨位置上,具体的可以将打磨轮t在沿着连续物料w进给方向上先后布置。

38.图9是本实用新型第三种实施例整体布局基本结构示意图。

39.图10是本实用新型第三种实施例驱动装置za工作示意图。

40.如图9和图10所示,根据本实用新型第三种实施例的一个方面,其区别于第一种实施例的具体区别技术特征在于还设有直线滑轨h,所述支架z通过直线滑轨h与底座d相互联接,通过直线滑轨h的作用可使支架z在底座d上滑动,所述直线滑轨h设于通道g的端部且支架z的滑动方向与连续物料w的进给方向相互垂直,在支架z与底座d之间还设有驱动装置za, 所述驱动装置za能够驱动支架z沿着直线滑轨h向连续物料w靠近或远离。

41.根据本实用新型第三种实施例的一个方面,所述驱动装置za设为齿轮齿条结构,在支架z上设有能够产生驱动力的齿轮zac,在底座d上设有配合齿轮zac咬合传动的齿条dc,通过齿轮zac与齿条dc的啮合传动使支架z实现滑动。所述打磨轮t在支架z滑动的作用下可以实现相对于连续物料w靠近或远离,从而实现了在生产线不停机过程中调节打磨轮t对连续物料w的打磨尺寸的调节。

42.图11是本实用新型第四种实施例整体布局基本结构示意图。

43.图12是本实用新型第四种实施例驱动装置za工作示意图。

44.如图11和图12所示,根据本实用新型第四种实施例的一个方面,其区别于第三种实施例的具体区别技术特征在于所述驱动装置za设为斜面传动结构,在底座d上还设有驱动圆盘zay,所述驱动圆盘zay通过回转装置dh与底座d相互联接,所述驱动圆盘zay内侧设有圆弧斜面k,所述支架z上设有滑动面zh,滑动面zh圆弧斜面k相互接触配合,旋转所述驱动圆盘zay可使支架z沿着直线滑轨h向连续物料w靠近或远离。所述打磨轮t在支架z滑动的作用下可以实现相对于连续物料w靠近或远离,从而实现了在生产线不停机过程中调节打磨轮t对连续物料w的打磨尺寸的调节。

45.应当理解,说明书对于本实用新型的具体实施方式的描述是示例性的,而不应当解释为对于本实用新型保护范围的不当限制。本实用新型的保护范围由其权利要求限定,并涵盖落入其范围内的所有实施方式及其明显的等同变例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。