1.本发明涉及不锈钢抛光技术领域,具体为一种高效环保的不锈钢制品抛光工艺。

背景技术:

2.不锈钢因其较高的耐蚀性及装饰性而得到广泛的应用,尤其在医疗用具、食品工业用具、餐具、厨房用具等方面得到普及与推广,不锈钢用具应耐蚀、外观光亮和清洁卫生,用具表面不应附有对人体有毒的物质,为提高不锈钢制品表面的美观程度,需要对其表面进行抛光处理,常用的不锈钢抛光方式为机械抛光、化学抛光和电解抛光;

3.但是目前在通过抛光液对不锈钢表面进行抛光的过程中,由于缺少相应的辅助上料机构,从而导致不锈钢工件在上料的过程中需要操作人员手动卡接摆放,从而降低了不锈钢工件上料的效率,从而降低了不锈钢工件抛光的效率,同时由于缺少相应的辅助搅拌结构,使得工件在运行过程中无法有效的与抛光液之间充分的接触,进而降低了不锈钢工件的抛光质量。

技术实现要素:

4.本发明提供一种高效环保的不锈钢制品抛光工艺,可以有效解决上述背景技术中提出的在通过抛光液对不锈钢表面进行抛光的过程中,由于缺少相应的辅助上料机构,从而导致不锈钢工件在上料的过程中需要操作人员手动卡接摆放,从而降低了不锈钢工件上料的效率,从而降低了不锈钢工件抛光的效率,同时由于缺少相应的辅助搅拌结构,使得工件在运行过程中无法有效的与抛光液之间充分的接触,进而降低了不锈钢工件的抛光质量的问题。

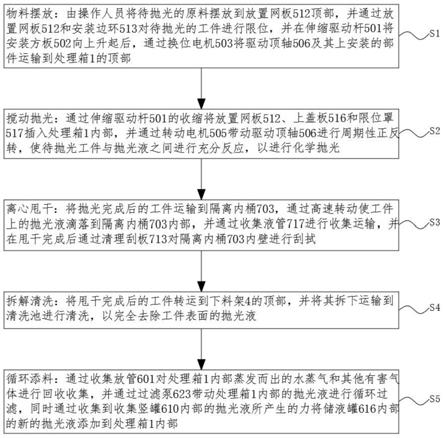

5.为实现上述目的,本发明提供如下技术方案:一种高效环保的不锈钢制品抛光工艺,包括如下步骤:

6.s1、物料摆放:由操作人员将待抛光的原料摆放到放置网板顶部,并通过放置网板和安装边环对待抛光的工件进行限位,并在伸缩驱动杆将安装方板向上升起后,通过换位电机将驱动顶轴及其上安装的部件运输到处理箱的顶部;

7.s2、搅动抛光:通过伸缩驱动杆的收缩将放置网板、上盖板和限位罩插入处理箱内部,并通过转动电机带动驱动顶轴进行周期性正反转,使待抛光工件与抛光液之间进行充分反应,以进行化学抛光;

8.s3、离心甩干:将抛光完成后的工件运输到隔离内桶,通过高速转动使工件上的抛光液滴落到隔离内桶内部,并通过收集液管进行收集运输,并在甩干完成后通过清理刮板对隔离内桶内壁进行刮拭;

9.s4、拆解清洗:将甩干完成后的工件转运到下料架的顶部,并将其拆下运输到清洗池进行清洗,以完全去除工件表面的抛光液;

10.s5、循环添料:通过收集方管对处理箱内部蒸发而出的水蒸气和其他有害气体进行回收收集,并通过过滤泵带动处理箱内部的抛光液进行循环过滤,同时通过收集到收集

竖罐内部的抛光液所产生的力将储液罐内部的新的抛光液添加到处理箱内部。

11.优选的,所述处理箱一侧底部对称设置有底部支架,所述底部支架一侧底部设置有上料架,所述底部支架一端设置有下料架;

12.所述底部支架顶端设置有便捷式转运上下料机构,通过对待抛光工件摆放过程的优化,使工件的摆放过程更加快速便捷,同时使工件进行抛光的过程中带动工件进行正反转,从而使工件与抛光液接触的更加充分,提高工件的抛光效果;

13.所述便捷式转运上下料机构包括伸缩驱动杆、安装方板、换位电机、安装十字架、转动电机、驱动顶轴、安装上轴、连接短轴、限位短销、限位上环、连接竖轴、放置网板、安装边环、固定小块、固定短销、上盖板、限位罩、弧形分割板、限位卡块、连接卡环和连接卡扣;

14.两个所述底部支架顶端中部均固定连接有伸缩驱动杆,所述安装方板固定安装于两个伸缩驱动杆顶部,所述安装方板底端中部固定安装有换位电机,所述换位电机的输入端与外部电源的输出端电性连接,所述换位电机输出轴顶部对应安装方板的顶端中部固定连接有安装十字架,所述安装十字架顶端四角处均固定连接有转动电机,所述转动电机的输入端与外部电源的输出端电性连接,所述转动电机的输出轴底端对应安装十字架底部位置处固定连接有驱动顶轴;

15.所述驱动顶轴底端中部固定连接有安装上轴,所述安装上轴底端中部固定连接有连接短轴,所述连接短轴外侧中部沿圆周方向均匀固定连接有限位短销,所述安装上轴外侧通过螺纹连接有限位上环;

16.所述连接短轴底端设置有连接竖轴,所述连接竖轴外侧底部固定连接有放置网板,所述放置网板边部固定安装有安装边环,所述安装边环两侧中部固定连接有固定小块,所述固定小块一侧中部通过螺纹连接有固定短销,所述连接竖轴外侧对应放置网板顶部位置处固定连接有上盖板,所述上盖板边部底端设置有限位罩,所述上盖板底端对应限位罩内侧位置处沿圆周方向均匀固定连接有弧形分割板,所述限位罩底端两侧对应固定小块一侧位置处固定连接有限位卡块,所述连接竖轴顶端固定连接有连接卡环,所述连接卡环顶端边部圆周方向均匀固定连接有连接卡扣。

17.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

18.1.设置了便捷式转运上下料机构,通过便捷式转运上下料机构内部各组件之间的相互配合,通过放置网板、上盖板、限位罩和弧形分割板之间的相互配合对工件进行放置固定,从而使工件的放置固定过程更加便捷,同时采用闭拢的腔室对工件进行放置限位,使工件在抛光过程中可以进行更大幅度的晃动,同时在工件的晃动摇摆过程中也可有效的防止工件从放置网板上掉落,进而有效的避免了工件抛光过程中掉落并长期滞留于处理箱底部对抛光液持续损耗的现象,优化了工件的摆放和搅拌过程;

19.通过弧形分割板的作用将限位罩内部分隔成多个独立的腔室,从而避免了工件在抛光过程中发生相互碰撞或缠绕的现象,间接的提高了工件的抛光品质,同时通过弧形分割板的设计,使驱动顶轴在进行正反转时,工件除了进行围绕驱动顶轴的周转外,在驱动顶轴进行换向时弧形分割板还会带动工件沿放置网板顶端轴线方向进行短距离窜动,从而使工件的运动方式更加复杂,进而确保工件内部腔室中的抛光液也可得到充分的交换,进而使工件可以与抛光液之间进行充分接触,进一步提高了工件的抛光质量。

20.2.设置了抛光循环机构,通过抛光循环机构内部各组件之间的相互配合,对使用

过程中的抛光液进行循环过滤,有效的去除了抛光液中的杂质和沉淀,提高了使用过程中抛光液的清洁度,防止了这些杂质吸附到工件的表面而降低抛光质量,通过对处理箱顶部溢散而出的有害气体进行收集,有效的防止了这些抛光过程中产生的有害气体扩散到处理箱周围的空气中对空气造成污染,同时也有效的防止了这些有害气体被周边的工作人员吸入而损害其健康的身体状况,进而有效的提高了抛光设备的环保性能;

21.通过对从处理箱内部扩散而出的液体进行收集并集中到收集竖罐顶部,通过帕斯卡原理,利用被收集的液体所产生的力使上升滑板带动储液罐内部的抛光液液面上升,从而实现抛光液的添加,通过计算收集的液体的体积与消耗的抛光液的体积比选择收集竖罐和储液罐的直径比,以实现处理箱内部的抛光液总体积的动态平衡,进而优化了抛光设备的运行过程,使处理箱内部的抛光液的纯净度和浓度均保持在合适的范围内,使同一批次的抛光工件均可保持高品质抛光。

22.3.设置了转动干燥清理机构,通过转动干燥清理机构内部各组件之间的相互配合,在工件完成抛光后对工件进行快速的离心干燥和风干,从而有效的减少了工件表面的抛光液的残余,使得工件在后续的冲洗过程更加便捷,有效的缩短了抛光液在工件上的残留时间,防止了抛光液与工件之间出现反应过度的现象,同时通过减少工件表面的抛光液残余,也可有效的减少洗涤过程中洗涤液的消耗;

23.通过离心过程中所产生的力带动清理刮板进行升降移动,有效的提高了隔离内桶清洁过程的便捷性,使工件甩干后清理刮板便可在重力的作用下自动对隔离内桶内壁进行刮拭和清洁,优化了隔离内桶清洁过程。

24.综上所述,通过便捷式转运上下料机构、抛光循环机构和转动干燥清理机构之间的相互配合,在工件的抛光过程中对抛光液的温度、浓度和纯净度进行人为调节,使这些参数在抛光的过程中均可保持在合适的范围内,进而通过控制工件的抛光时间便可以对工件的抛光反应进程进行控制;

25.通过便捷式转运上下料机构将抛光循环机构和转动干燥清理机构串联到一起,使工件在完成一道工序后便可以快速的进行下一道工序,同时因为通过控制时间便可以对工件的抛光程度进行控制,在选定好最佳抛光时间后,通过调节伸缩驱动杆的伸缩周期和换位电机的运行周期以及转动电机转速变化周期后,并可确保整个工件抛光过程的流畅进行,从而有效的提高了工件抛光的节奏性,提高了工件的抛光效率。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

27.在附图中:

28.图1是本发明抛光工艺的步骤流程图;

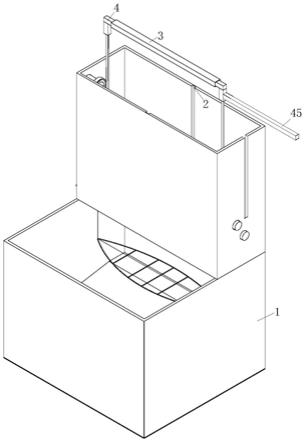

29.图2是本发明的立体结构示意图;

30.图3是本发明安装十字架安装的结构示意图;

31.图4是本发明过滤网安装的结构示意图;

32.图5是本发明活性炭导向板安装的结构示意图;

33.图6是本发明便捷式转运上下料机构的结构示意图;

34.图7是本发明固定小块安装的结构示意图;

35.图8是本发明抛光循环机构的结构示意图;

36.图9是本发明下压滑板安装的结构示意图;

37.图10是本发明转动干燥清理机构的结构示意图;

38.图11是本发明导向斜管安装的结构示意图;

39.图中标号:1、处理箱;2、底部支架;3、上料架;4、下料架;

40.5、便捷式转运上下料机构;501、伸缩驱动杆;502、安装方板;503、换位电机;504、安装十字架;505、转动电机;506、驱动顶轴;507、安装上轴;508、连接短轴;509、限位短销;510、限位上环;511、连接竖轴;512、放置网板;513、安装边环;514、固定小块;515、固定短销;516、上盖板;517、限位罩;518、弧形分割板;519、限位卡块;520、连接卡环;521、连接卡扣;

41.6、抛光循环机构;601、收集方管;602、循环风机;603、冷却吸附箱;604、散热翼片;605、活性炭导向板;606、三通阀;607、收集方箱;608、转运泵;609、上升导管;610、收集竖罐;611、限位细环;612、下压滑板;613、排液阀;614、控制阀;615、导液管;616、储液罐;617、限位斜环;618、上升滑板;619、排液横管;620、收集斗;621、回流管;622、收集平管;623、过滤泵;624、过滤箱;625、排渣口;626、过滤网;627、玻璃管;628、布料横管;629、布料细管;

42.7、转动干燥清理机构;701、收集底板;702、防护锥罩;703、隔离内桶;704、传动底轴;705、六角锥块;706、转动架;707、导向斜管;708、转动顶环;709、顶部磁环;710、滑移短轴;711、牵引索;712、连接磁环;713、清理刮板;714、配重环;715、支持锥环;716、排液孔;717、收集液管;718、冷却风机;719、冷却竖盒;720、导气细管;721、冷却环;722、冷却短管。

具体实施方式

43.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

44.实施例:如图1-11所示,本发明提供一种技术方案,一种高效环保的不锈钢制品抛光工艺,包括如下步骤:

45.s1、物料摆放:由操作人员将待抛光的原料摆放到放置网板512顶部,并通过放置网板512和安装边环513对待抛光的工件进行限位,并在伸缩驱动杆501将安装方板502向上升起后,通过换位电机503将驱动顶轴506及其上安装的部件运输到处理箱1的顶部;

46.s2、搅动抛光:通过伸缩驱动杆501的收缩将放置网板512、上盖板516和限位罩517插入处理箱1内部,并通过转动电机505带动驱动顶轴506进行周期性正反转,使待抛光工件与抛光液之间进行充分反应,以进行化学抛光;

47.s3、离心甩干:将抛光完成后的工件运输到隔离内桶703,通过高速转动使工件上的抛光液滴落到隔离内桶703内部,并通过收集液管717进行收集运输,并在甩干完成后通过清理刮板713对隔离内桶703内壁进行刮拭;

48.s4、拆解清洗:将甩干完成后的工件转运到下料架4的顶部,并将其拆下运输到清洗池进行清洗,以完全去除工件表面的抛光液;

49.s5、循环添料:通过收集方管601对处理箱1内部蒸发而出的水蒸气和其他有害气体进行回收收集,并通过过滤泵623带动处理箱1内部的抛光液进行循环过滤,同时通过收

集到收集竖罐610内部的抛光液所产生的力将储液罐616内部的新的抛光液添加到处理箱1内部。

50.处理箱1一侧底部对称设置有底部支架2,底部支架2一侧底部设置有上料架3,底部支架2一端设置有下料架4;

51.底部支架2顶端设置有便捷式转运上下料机构5,通过对待抛光工件摆放过程的优化,使工件的摆放过程更加快速便捷,同时使工件进行抛光的过程中带动工件进行正反转,从而使工件与抛光液接触的更加充分,提高工件的抛光效果;

52.便捷式转运上下料机构5包括伸缩驱动杆501、安装方板502、换位电机503、安装十字架504、转动电机505、驱动顶轴506、安装上轴507、连接短轴508、限位短销509、限位上环510、连接竖轴511、放置网板512、安装边环513、固定小块514、固定短销515、上盖板516、限位罩517、弧形分割板518、限位卡块519、连接卡环520和连接卡扣521;

53.两个底部支架2顶端中部均固定连接有伸缩驱动杆501,安装方板502固定安装于两个伸缩驱动杆501顶部,安装方板502底端中部固定安装有换位电机503,换位电机503的输入端与外部电源的输出端电性连接,换位电机503输出轴顶部对应安装方板502的顶端中部固定连接有安装十字架504,安装十字架504顶端四角处均固定连接有转动电机505,转动电机505的输入端与外部电源的输出端电性连接,转动电机505的输出轴底端对应安装十字架504底部位置处固定连接有驱动顶轴506;

54.驱动顶轴506底端中部固定连接有安装上轴507,安装上轴507底端中部固定连接有连接短轴508,连接短轴508外侧中部沿圆周方向均匀固定连接有限位短销509,安装上轴507外侧通过螺纹连接有限位上环510;

55.连接短轴508底端设置有连接竖轴511,连接竖轴511外侧底部固定连接有放置网板512,放置网板512边部固定安装有安装边环513,安装边环513两侧中部固定连接有固定小块514,固定小块514一侧中部通过螺纹连接有固定短销515,连接竖轴511外侧对应放置网板512顶部位置处固定连接有上盖板516,上盖板516边部底端设置有限位罩517,上盖板516底端对应限位罩517内侧位置处沿圆周方向均匀固定连接有弧形分割板518,限位罩517底端两侧对应固定小块514一侧位置处固定连接有限位卡块519,连接竖轴511顶端固定连接有连接卡环520,连接卡环520顶端边部圆周方向均匀固定连接有连接卡扣521,安装十字架504底面与安装方板502顶面之间留有间隙,连接竖轴511底端以与安装上轴507底端相同的方式安装有安装上轴507、连接短轴508、限位短销509和限位上环510,位于连接竖轴511底端的连接短轴508底端中部开设有六角锥槽,限位罩517底端边部与安装边环513顶端边部之间紧密贴合;

56.连接卡环520内侧与连接短轴508外侧之间紧密贴合,连接卡扣521内侧与限位短销509外侧之间紧密贴合,限位上环510底面与连接卡扣521顶面之间紧密贴合,限位罩517侧面圆周方向均匀开设有长圆型通槽,通过便捷式转运上下料机构5内部各组件之间的相互配合,通过放置网板512、上盖板516、限位罩517和弧形分割板518之间的相互配合对工件进行放置固定,从而使工件的放置固定过程更加便捷,同时采用闭拢的腔室对工件进行放置限位,使工件在抛光过程中可以进行更大幅度的晃动,同时在工件的晃动摇摆过程中也可有效的防止工件从放置网板512上掉落,进而有效的避免了工件抛光过程中掉落并长期滞留于处理箱1底部对抛光液持续损耗的现象,优化了工件的摆放和搅拌过程;

57.通过弧形分割板518的作用将限位罩517内部分隔成多个独立的腔室,从而避免了工件在抛光过程中发生相互碰撞或缠绕的现象,间接的提高了工件的抛光品质,同时通过弧形分割板518的设计,使驱动顶轴506在进行正反转时,工件除了进行围绕驱动顶轴506的周转外,在驱动顶轴506进行换向时弧形分割板518还会带动工件沿放置网板512顶端轴线方向进行短距离窜动,从而使工件的运动方式更加复杂,进而确保工件内部腔室中的抛光液也可得到充分的交换,进而使工件可以与抛光液之间进行充分接触,进一步提高了工件的抛光质量;

58.处理箱1顶部设置有抛光循环机构6,通过额外添加的辅助结构对抛光过程进行优化,从而实现了对抛光过程中产生的尾气和沉淀进行高效的处理,以降低抛光过程对环境的污染,从而提高了抛光设备的使用环保性;

59.抛光循环机构6包括收集方管601、循环风机602、冷却吸附箱603、散热翼片604、活性炭导向板605、三通阀606、收集方箱607、转运泵608、上升导管609、收集竖罐610、限位细环611、下压滑板612、排液阀613、单向控制阀614、导液管615、储液罐616、限位斜环617、上升滑板618、排液横管619、收集斗620、回流管621、收集平管622、过滤泵623、过滤箱624、排渣口625、过滤网626、玻璃管627、布料横管628和布料细管629;

60.处理箱1顶端固定安装有收集方管601,收集方管601内侧均均匀开设有矩形通孔,收集方管601一侧对应处理箱1侧面顶部位置处通过管道连接有循环风机602,循环风机602的输入端与外部电源的输出端电性连接,循环风机602底端对应处理箱1一侧通过管道固定连接有冷却吸附箱603,冷却吸附箱603一侧均匀固定连接有散热翼片604,冷却吸附箱603内侧均匀交错固定安装有活性炭导向板605,冷却吸附箱603底端通过管道连接有三通阀606,三通阀606底部接口通过管道连接到收集方箱607;

61.收集方箱607一侧顶部固定安装有转运泵608,转运泵608的输入端与外部电源的输出端电性连接,转运泵608顶端固定连接有上升导管609,上升导管609末端对应两个底部支架2之间位置处固定连接有收集竖罐610,收集竖罐610内侧底端固定连接有限位细环611,收集竖罐610内侧中滑动连接有下压滑板612,收集竖罐610一侧底部通过管道安装有排液阀613;

62.收集竖罐610底端中部通过管道安装有单向控制阀614,单向控制阀614底端连接口底端固定连接有导液管615,导液管615末端顶部对应收集竖罐610一侧位置处固定连接有储液罐616,储液罐616内侧底端位置处固定连接有限位斜环617,储液罐616内侧中部滑动连接有上升滑板618,储液罐616一侧顶端中部固定连接有排液横管619;

63.处理箱1一侧面顶部安装有收集斗620,收集斗620底端中部固定连接有回流管621,回流管621底端对应处理箱1靠近储液罐616的一侧固定连接有收集平管622,且收集平管622的一端连接到收集方箱607的一侧顶部,活性炭导向板605共设置有九组,且每组包含三块活性炭导向板605呈品字型分布,下压滑板612侧面与收集竖罐610内壁之间紧密贴合,上升滑板618边部与储液罐616内壁之间紧密贴合;

64.处理箱1正面底部一角处通过管道连接有过滤泵623,过滤泵623的输入端与外部电源的输出端电性连接,过滤泵623顶端对应处理箱1正面位置处通过管道连接有过滤箱624,过滤箱624底部一端设置有排渣口625,过滤箱624内侧顶部均匀安装有过滤网626,过滤箱624顶端中部通过管道连接有玻璃管627,玻璃管627顶端对应处理箱1内侧顶端位置处

通过管道连接有布料横管628,布料横管628底端均匀固定连接有布料细管629,收集斗620内侧底面向中心点凹陷,布料横管628外侧与处理箱1内壁之间通过连接块固定连接,收集竖罐610内侧下压滑板612和储液罐616内侧上升滑板618底部空腔内部填充有传动液,通过抛光循环机构6内部各组件之间的相互配合,对使用过程中的抛光液进行循环过滤,有效的去除了抛光液中的杂质和沉淀,提高了使用过程中抛光液的清洁度,防止了这些杂质吸附到工件的表面而降低抛光质量,通过对处理箱1顶部溢散而出的有害气体进行收集,有效的防止了这些抛光过程中产生的有害气体扩散到处理箱1周围的空气中对空气造成污染,同时也有效的防止了这些有害气体被周边的工作人员吸入而损害其健康的身体状况,进而有效的提高了抛光设备的环保性能;

65.通过对从处理箱1内部扩散而出的液体进行收集并集中到收集竖罐610顶部,通过帕斯卡原理,利用被收集的液体所产生的力使上升滑板618带动储液罐616内部的抛光液液面上升,从而实现抛光液的添加,通过计算收集的液体的体积与消耗的抛光液的体积比选择收集竖罐610和储液罐616的直径比,以实现处理箱1内部的抛光液总体积的动态平衡,进而优化了抛光设备的运行过程,使处理箱1内部的抛光液的纯净度和浓度均保持在合适的范围内,使同一批次的抛光工件均可保持高品质抛光;

66.底部支架2另一侧底部设置有转动干燥清理机构7,通过高速旋转对抛光后的工件进行简易快速的干燥,从而防止工件在后续的运输过程中滴落到地面上对车间环境造成污染,同时将工件内部积累的抛光液排出,防止抛光液与工件接触时间过长对工件表面造成损伤而降低抛光效果;

67.转动干燥清理机构7包括收集底板701、防护锥罩702、隔离内桶703、传动底轴704、六角锥块705、转动架706、导向斜管707、转动顶环708、顶部磁环709、滑移短轴710、牵引索711、连接磁环712、清理刮板713、配重环714、支持锥环715、排液孔716、收集液管717、冷却风机718、冷却竖盒719、导气细管720、冷却环721和冷却短管722;

68.底部支架2另一侧底部设置有收集底板701,收集底板701顶端边部固定连接有防护锥罩702,防护锥罩702内侧中部固定连接有隔离内桶703,隔离内桶703底端中部转动连接有传动底轴704,传动底轴704顶端中部固定连接有六角锥块705,传动底轴704底端边部对应隔离内桶703外侧底端位置处固定连接有转动架706,转动架706顶端对应隔离内桶703外侧圆周方向均匀固定连接有导向斜管707,转动架706内侧对应隔离内桶703顶部位置处固定连接有转动顶环708,转动顶环708内侧顶部固定连接有顶部磁环709;

69.导向斜管707内侧滑动连接有滑移短轴710,滑移短轴710顶端中部固定连接有牵引索711,牵引索711末端对应隔离内桶703内侧顶部位置处固定安装有连接磁环712,连接磁环712底端通过连接杆均匀连接有多个清理刮板713,位于最底端的清理刮板713底端固定连接有配重环714;

70.隔离内桶703底端边部固定连接有支持锥环715,隔离内桶703底端圆周方向均匀开设有排液孔716,收集底板701底端中部固定连接有收集液管717,牵引索711贯穿转动顶环708和顶部磁环709,且与转动顶环708和顶部磁环709之间均为滑动连接,清理刮板713边部与隔离内桶703内壁之间紧密贴合,清理刮板713边部圆周方向均匀开设有弧形豁口,且清理刮板713上的豁口之间位置处相互交错分布;

71.处理箱1背面顶部一角处固定安装有冷却风机718,冷却风机718的输入端与外部

电源的输出端电性连接,冷却风机718顶端对应处理箱1内侧两角处固定连接有冷却竖盒719,冷却竖盒719一侧底端中部固定连接有导气细管720,导气细管720末端对应防护锥罩702顶端位置处固定连接有冷却环721,冷却环721内侧圆周方向均匀固定连接有冷却短管722,收集液管717端部与收集平管622一端连通,导气细管720贯穿处理箱1,三通阀606侧面出口通过管道与导气细管720相接通,六角锥块705与连接短轴508底端的六角锥槽相互契合,通过转动干燥清理机构7内部各组件之间的相互配合,在工件完成抛光后对工件进行快速的离心干燥和风干,从而有效的减少了工件表面的抛光液的残余,使得工件在后续的冲洗过程更加便捷,有效的缩短了抛光液在工件上的残留时间,防止了抛光液与工件之间出现反应过度的现象,同时通过减少工件表面的抛光液残余,也可有效的减少洗涤过程中洗涤液的消耗;

72.通过离心过程中所产生的力带动清理刮板713进行升降移动,有效的提高了隔离内桶703清洁过程的便捷性,使工件甩干后清理刮板713便可在重力的作用下自动对隔离内桶703内壁进行刮拭和清洁,优化了隔离内桶703清洁过程。

73.本发明的工作原理及使用流程:本发明在实际应用过程中,在对待抛光的不锈钢工件进行化学抛光前,需要先将待抛光的工件固定摆放到合适的位置,在对工件进行摆放前,先通过换位电机503带动安装十字架504进行转动,使安装十字架504带动对应的驱动顶轴506移动到上料架3顶部,由操作人员将待抛光工件均匀的摆放到放置网板512顶部,然后将上盖板516和限位罩517罩放到放置网板512的顶部,并使限位卡块519与固定小块514之间相互对齐,最后通过拧紧固定短销515使限位卡块519与固定小块514之间通过摩擦力固定到一起,完成上盖板516和限位罩517与放置网板512和安装边环513之间的固定,在将限位上环510转动到安装上轴507外侧顶部后,将限位卡块519与限位短销509之间相互扣合,从而将连接卡环520套放到连接短轴508底部,然后再通过转动使限位上环510底部与限位卡块519顶部紧密贴合,从而实现了驱动顶轴506与连接竖轴511之间的拼接以及两个相邻的连接竖轴511之间的拼接;

74.通过伸缩驱动杆501的伸缩和换位电机503的转动带动放置网板512上的工件转运到处理箱1内部进行化学抛光处理,在工件进行抛光处理的过程中,通过转动电机505带动放置网板512、上盖板516、限位罩517和弧形分割板518进行周期性正反转,进而使工件在抛光的过程中可以得到充分的搅拌,使抛光过程的正常进行;

75.在将工件转运到处理箱1内部进行化学抛光处理时,需要随着抛光过程的不断进行对抛光液进行辅助处理,通过循环风机602在收集方管601内部产生持续的负压,以通过收集方管601对从处理箱1顶部扩散而出的有害气体和水蒸气进行收集,并经由管道将有害气体和水蒸气一同运输到冷却吸附箱603内部,通过活性炭导向板605对有害气体进行吸附,同时通过活性炭导向板605对水蒸气进行导向,以增加水蒸气在冷却吸附箱603内部流动路径,在水蒸气流经冷却吸附箱603内部时,通过散热翼片604对冷却吸附箱603内部进行持续散热,从而使水蒸气重新冷却为水,并经由三通阀606通过导管流入收集方箱607内部,然后通过转运泵608将收集方箱607内部收集的液体仅由上升导管609输送到收集竖罐610顶部,随着收集竖罐610顶部液体的增加,在液体所产生的液体的重力的作用下,下压滑板612组件向下滑动,并在下压滑板612向下滑动的过程中,将收集竖罐610底部的传动液经由单向控制阀614和导液管615压入储液罐616底部,从而使上升滑板618沿储液罐616内壁向

上滑动,在上升滑板618向上滑动的过程中使储液罐616顶部的新的抛光液的液位上升,进而通过排液横管619将储液罐616顶部的抛光液添加到处理箱1内部,通过收集斗620对工件从处理箱1搬运到隔离内桶703过程中滴落的抛光液进行收集,并通过回流管621和收集平管622导入收集方箱607内部;

76.通过过滤泵623对处理箱1内侧底部的抛光液进行抽吸,并经由管道运输到过滤箱624内部,通过过滤箱624与过滤网626之间的配合对抛光液中的固体杂质和沉淀进行拦截收集,通过玻璃管627对过滤后的抛光液进行引导,并使抛光液经由布料横管628和布料细管629从处理箱1的顶部添加到处理箱1内部;

77.在完成工件的抛光后,需要将工件上的抛光液及时甩出并对工件进行及时的清洗,通过伸缩驱动杆501的伸缩和换位电机503转动将驱动顶轴506和连接竖轴511及其外侧的工件转运到隔离内桶703内部,并使最底端的连接短轴508底部的六角锥孔与六角锥块705相互契合,通过转动电机505带动驱动顶轴506及其上各组件进行转动,从而在转动过程中将工件上粘附的抛光液甩出,以便于后续的工件的冲洗,在驱动顶轴506转动的同时会带动传动底轴704和六角锥块705进行同步转动,在传动底轴704转动的过程中,带动导向斜管707和转动顶环708进行同步转动,随着导向斜管707转速的提高,滑移短轴710所受到的离心力逐渐增加,滑移短轴710在离心力的作用下沿导向斜管707的内部不断向下滑动,在导向斜管707滑动的过程中对牵引索711进行牵引,通过牵引索711所受的牵引力带动连接磁环712、清理刮板713和配重环714同步向上滑动,在连接磁环712、清理刮板713和配重环714滑动到隔离内桶703内壁的底部后,通过顶部磁环709与连接磁环712之间的磁力以及滑移短轴710的离心力将清理刮板713和配重环714临时固定到顶部磁环709底部,待甩干结束后,清理刮板713和配重环714在重力的作用下沿隔离内桶703内壁向下滑动,进而在清理刮板713向下滑动的过程中对隔离内桶703内壁进行刮拭,将隔离内桶703内壁上粘附的液体向下刮拭,从而使聚集到隔离内桶703底部的液体通过排液孔716排放到防护锥罩702底部,并通过收集液管717将收集的液体导入收集方箱607内部;

78.通过冷却风机718在冷却竖盒719内部产生持续吹动的气流,并在气流流过冷却竖盒719内部的过程中,将处理箱1内的抛光液的热量带离,从而实现了对抛光液的冷却,通过导气细管720将气流导向冷却环721和冷却短管722,并经由冷却短管722吹向放置网板512、上盖板516和限位罩517,从而加速了工件的甩干过程。

79.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。