一种3dp砂型打印技术生产双向泵叶轮的装置及方法

技术领域

1.本发明涉及双吸离心泵叶轮铸造领域,具体为一种3dp砂型打印技术生产双向泵叶轮的装置及方法。

背景技术:

2.离心叶轮是双吸离心泵的核心部件之一,是把能量传递给液体的具有叶片的旋转体。离心叶片多为扭曲形后弯式,壁厚偏差较大,形状非常复杂,需要铸造直接成型,对于动平衡要求较高,需要确保叶片成型的尺寸精度;另外,叶轮叶片直接接触流体,易腐蚀,易磨损,保证叶轮叶片力学性能与内在质量,避免铸造缺陷的产生是叶轮铸造技术的难点和重点。

3.离心叶轮多采用铸铁材质,耐腐蚀离心泵采用不锈钢、蒙乃尔合金等材质。从整体结构来看,由于叶轮中间轮毂轴孔部位厚大,存在较大热节,又处于整个铸件中间位置,散热慢,冷却慢,该位置缩孔是最常见的缺陷。叶片处于轮毂轴头与盖板之间,多为扭曲异形结构,薄壁位置仅为3-5mm,铸造成型难度较大,极易出现浇不足与冷隔等缺陷;叶片扭曲且薄壁,在金属液浇注过程中不利于渣气的排出夹渣、气孔等铸造缺陷。

4.叶轮由于结构的特殊性,传统的实体模具配合树脂砂造型的方式,由于模具制作难度较大,制芯造型工序复杂且偏差大,很难满足叶片的尺寸精度要求。目前常用铸造工艺主要为熔模铸造,由于多为曲面造型、腔体结构,导致制模较为复杂,生产周期长,易出现涨裂内腔型壳的现象。离心泵体种类繁多,型号多样,离心叶轮铸件的需求多以单件或者小批量为主,模具制作成为铸造工艺较为棘手的问题。从叶轮的制造精度与制模难度方面考虑,需要一种精密的、快速的无模铸造工艺方式。

5.3dp砂型打印技术是采用大型工业级喷墨砂型3d打印机将三维数模转化为二维截面,利用喷墨打印头喷射树脂粘结剂将砂子粘连在一起,通过层层叠加,直接获得砂型/砂芯的铸造工艺技术。较传统的铸造工艺,省去了制模工序,可以直接制作任意复杂形状的砂型砂芯,不再受模具加工工艺的限制,极大提高了工艺的准确性与灵活性。

技术实现要素:

6.本发明的目的在于提供一种3dp砂型打印技术生产双向泵叶轮的装置及方法,针对常规球墨铸铁材质离心泵叶轮存在的结构复杂异形、尺寸精度要求高、模具制作难度大等特性,提供一种能够满足叶轮使用要求的无模、高精、快捷的铸造装置及铸造方法。

7.为实现上述技术效果,本发明一种3dp砂型打印技术生产双向泵叶轮的装置包括有上箱、中上箱、中下箱和底箱,上箱连接在中上箱顶面上,中上箱连接在中下箱的顶面上,中下箱连接在底箱的顶面上,还包括有浇注系统,浇注系统设在上箱、中上箱、中下箱和底箱侧部,浇注系统贯穿上箱、中上箱、中下箱和底箱,浇注系统顶面上连接有浇注漏斗,浇注漏斗连接在上箱顶面上。

8.进一步的,所述的上箱底面上设有型腔ⅰ,型腔ⅰ顶面上设有球形冒口腔,球形冒口

腔设有多个,多个球形冒口腔以型腔ⅰ中轴为中心圆周均布,每个球形冒口腔顶面均设有排气孔;型腔ⅰ顶面上设有圆柱形冒口腔,圆柱形冒口腔设有多个,多个圆柱形冒口腔以型腔ⅰ中轴为中心圆周均布,每个圆柱形冒口腔顶面上均设有排气孔;每个排气孔顶端均连接有排气管;上箱的型腔ⅰ侧方设有直浇道ⅰ,直浇道ⅰ贯穿上箱。

9.进一步的,所述的中上箱中心设有型芯,中上箱的型芯侧方设有直浇道ⅱ,直浇道ⅱ贯穿中上箱,中上箱的型芯上面连接在上箱的型腔ⅰ内。

10.进一步的,所述的中下箱顶面上设有型腔ⅱ,型腔ⅱ侧方设有直浇道ⅲ,下箱下部中心设有型芯,下箱的型芯设在型腔ⅱ下方,直浇道ⅲ贯穿中下箱,中上箱的型芯下端连接在型腔ⅱ内,中下箱下端设有内浇道,内浇道设有多个,多个内浇道设在靠近直浇道ⅲ的一侧。

11.进一步的,所述的底箱顶面设有型腔ⅲ,型腔ⅲ上设有冷铁槽,冷铁槽设有多个,多个冷铁槽以型腔ⅲ中轴为中心圆周均布,底箱上设有直浇道ⅲ和横浇道,直浇道ⅲ设在型腔ⅲ侧方,横浇道设在设在直浇道ⅲ的一侧,横浇道为扇形,横浇道以直浇道ⅲ为中心对称,横浇道与直浇道ⅲ连通,中下箱的型芯连接在型腔ⅲ内,横浇道与多个内浇道连通。

12.进一步的,所述的直浇道ⅰ、直浇道ⅱ、直浇道ⅲ和直浇道ⅲ同轴,直浇道ⅰ、直浇道ⅱ、直浇道ⅲ、直浇道ⅲ、横浇道和多个内浇道连通,直浇道ⅰ、直浇道ⅱ、直浇道ⅲ、直浇道ⅲ、横浇道和多个内浇道组成浇注系统。

13.一种3dp砂型打印技术生产双向泵叶轮的装置的使用方法,包括有如下步骤:s1.建立叶轮模型:s2.浇注系统采用开放式浇注系统,浇注系统模型包括有总直浇道模型、横浇道模型和内浇道模型,总直浇道模型和横浇道模型设在叶轮模型侧方,总直浇道模型垂直连接在横浇道模型顶面上,内浇道模型设有多个,多个内浇道模型均连接在横浇道模型与叶轮模型之间;浇注系统截面面积比例关系为:∑a直:∑a横:∑a内=1:2.2 :2.5,根据计算数据建立浇注系统模型;公式中:∑a直为直浇道的总面积;∑a横为横浇道的总面积;∑a内为内浇道的总面积;s3.在叶轮模型的轴头位置均布多个保温冒口,在叶轮模型的上盖板法兰位置均布多个球形冒口;球形冒口放置在法兰外圆侧,做补贴直至上盖板圆弧面;s4.叶轮模型的底部盖板圆弧面均布多个块随型冷铁,冷铁为25度间断弧形,间隔45度,底部盖板厚度12-13mm,冷铁厚度15mm,冷铁槽根据冷铁位置确定;s5.中上箱和中下箱整体设计,保证平衡精度;中间轴孔位置与中上箱连为一体,确保轴孔中心不偏;上箱将上盖板连同冒口、排气孔做成整体,底箱将下盖板连同浇注系统和过滤器做成整体,做好与叶片芯之间的定位装置与芯头间隙设计0.8mm,砂型外侧设计吃砂量50mm,砂型沿着外壁随型设置宽为20角度为85

°

拔模的公母扣。整体砂芯设计完毕后放置砂型、砂芯缩尺10

‰

;s6.砂型砂芯统一水平放置布图,采用100-140目陶粒砂打印,打印层厚0.3mm;打印后清砂重点部位为扭曲叶片根部、端部的圆弧槽;s7.采用水基涂料流涂,使用涂料控制波美度55-80左右,确保表面无流痕,涂层厚度0.3mm,放置烘干窑,烘干温度150-200℃,烘干1h;

s8.冷铁放置在冷铁槽内,合箱,采用热风机进行型腔烘烤,设置出口温度100℃,烘烤时间12h。浇注前使用氩气进行型腔吹填,充填时间1-2min,随后立即浇注,浇注温度1420

±

10℃;s9.理论浇注时间计算公式为:;公式中:t为理论浇注时间;k为流动系数;δ为铸件平均壁厚;g为注入液态金属总量。

14.进一步的,步骤s1中叶轮模型的壁厚加厚到5.3mm,考虑涂料层厚度0.3,在数模轴头、盖板相应位置添加加工量4-5mm;轴头外圆与圆弧毛坯面交接位置,盖板内圆与圆弧面交接位置加工量放置从加工边缘到端面进行圆弧过渡放置。

15.进一步的,保温冒口的型号为6/9k;球形冒口的型号为s80,保温冒口根部缩颈φ25。

16.本发明的有益效果是:1.本发明无需模具制作,大大缩短了生产周期,工艺设计灵活性高,不受模具加工工艺限制,试制过程中工艺修改优化简便,大大降低了新品开发的试制成本;2.采用高精度工业级打印机进行砂型打印,砂型的表面光洁度、尺寸精度都要优于传统的模具造型工艺;3.采用仿真模拟软件进行数值化运算,从模拟反馈铸造工艺浇注、补缩系统进行再优化,更加科学、准确了避免各类铸造缺陷的产生;4.解决叶轮常规铸造过程中出现的轴头缩孔、叶片浇不足、叶片夹渣等各类铸造缺陷;5.解决叶轮常规铸造过程中出现的尺寸精度差,叶片位置表面粗糙度大的质量问题;6.解决叶轮常规铸造过程中木模、熔模制作难度大,模具生产周期较长,受模具加工工艺限制不能灵活设计砂芯工艺的问题。

附图说明

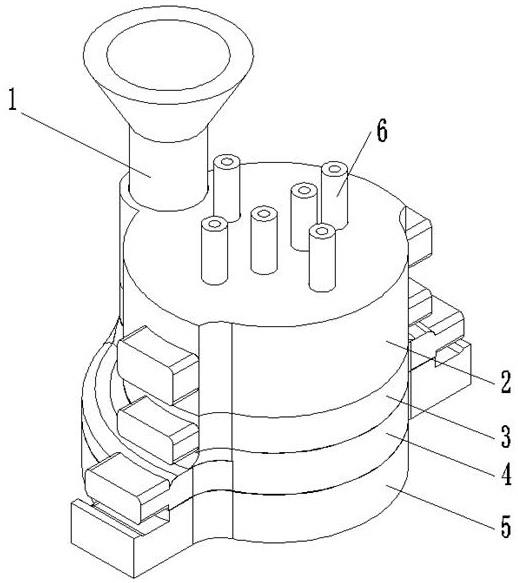

17.图1为本发明整体结构示意图;图2为本发明整体结构俯视图;图3为本发明图2的a-a剖视图;图4为本发明图2中b-b剖视图;图5为本发明的上箱的立体视图;图6为本发明的上箱的俯视图;图7为本发明图6的c-c剖视图;图8为本发明图6的d-d剖视图;图9为本发明的上中箱的立体视图;图10为本发明的上中箱的俯视图;图11为本发明图10的e-e剖视图;

图12为本发明图10的f-f剖视图;图13为本发明的中下箱的立体视图;图14为本发明的中下箱的俯视图;图15为本发明图14的g-g剖视图;图16为本发明图14的h-h剖视图;图17为本发明的底箱的立体视图;图18为本发明的底箱的俯视图;图19为本发明图18的i-i剖视图;图20为本发明图18的j-j剖视图;图21为本发明的叶轮浇注模型的结构示意图;图22为本发明的叶轮浇注模型的俯视图;图23为本发明图22的k-k剖视图;图24为本发明图22的l-l剖视图。

18.图中:1.浇注漏斗;2.上箱;201.型腔ⅰ;3.中上箱;4.中下箱;401.型腔ⅱ;5.底箱;501.型腔ⅲ;6.排气管;7.浇注系统;701.直浇道ⅰ;702.直浇道ⅱ;703.直浇道ⅲ;704.直浇道ⅲ;705.横浇道;8.球形冒口腔;9.圆柱形冒口腔;10.冷铁槽;11.排气孔;12.内浇道;13.叶轮模型;14.球形冒口;15.保温冒口;16.浇注系统模型;17.总直浇道模型;18.横浇道模型;19.内浇道模型;20.冷铁。

具体实施方式

19.如图1-图20所示,本发明一种3dp砂型打印技术生产双向泵叶轮的装置包括有上箱2、中上箱3、中下箱4和底箱5,上箱2连接在中上箱3顶面上,中上箱3连接在中下箱4的顶面上,中下箱4连接在底箱5的顶面上,还包括有浇注系统7,浇注系统7设在上箱2、中上箱3、中下箱4和底箱5侧部,浇注系统7贯穿上箱2、中上箱3、中下箱4和底箱5,浇注系统7顶面上连接有浇注漏斗1,浇注漏斗1连接在上箱2顶面上。

20.进一步的,所述的上箱2底面上设有型腔ⅰ201,型腔ⅰ201顶面上设有球形冒口腔8,球形冒口腔8设有多个,多个球形冒口腔8以型腔ⅰ201中轴为中心圆周均布,每个球形冒口腔8顶面均设有排气孔11;型腔ⅰ201顶面上设有圆柱形冒口腔9,圆柱形冒口腔9设有多个,多个圆柱形冒口腔9以型腔ⅰ201中轴为中心圆周均布,每个圆柱形冒口腔9顶面上均设有排气孔11;每个排气孔11顶端均连接有排气管6;上箱2的型腔ⅰ201侧方设有直浇道ⅰ701,直浇道ⅰ701贯穿上箱2。

21.进一步的,所述的中上箱3中心设有型芯,中上箱3的型芯侧方设有直浇道ⅱ702,直浇道ⅱ702贯穿中上箱3,中上箱3的型芯上面连接在上箱2的型腔ⅰ201内。

22.进一步的,所述的中下箱4顶面上设有型腔ⅱ401,型腔ⅱ401侧方设有直浇道ⅲ703,下箱4下部中心设有型芯,下箱4的型芯设在型腔ⅱ401下方,直浇道ⅲ703贯穿中下箱4,中上箱3的型芯下端连接在型腔ⅱ401内,中下箱4下端设有内浇道12,内浇道12设有多个,多个内浇道12设在靠近直浇道ⅲ703的一侧。

23.进一步的,所述的底箱5顶面设有型腔ⅲ501,型腔ⅲ501上设有冷铁槽10,冷铁槽10设有多个,多个冷铁槽10以型腔ⅲ501中轴为中心圆周均布,底箱5上设有直浇道ⅲ704和

横浇道705,直浇道ⅲ704设在型腔ⅲ501侧方,横浇道705设在设在直浇道ⅲ704的一侧,横浇道705为扇形,横浇道705以直浇道ⅲ704为中心对称,横浇道705与直浇道ⅲ704连通,中下箱4的型芯连接在型腔ⅲ501内,横浇道705与多个内浇道12连通。

24.进一步的,所述的直浇道ⅰ701、直浇道ⅱ702、直浇道ⅲ703和直浇道ⅲ704同轴,直浇道ⅰ701、直浇道ⅱ702、直浇道ⅲ703、直浇道ⅲ704、横浇道705和多个内浇道12连通,直浇道ⅰ701、直浇道ⅱ702、直浇道ⅲ703、直浇道ⅲ704、横浇道705和多个内浇道12组成浇注系统7。

25.一种3dp砂型打印技术生产双向泵叶轮的装置的使用方法,包括有如下步骤:s1.建立叶轮模型13:s2.浇注系统采用开放式浇注系统,浇注系统模型16包括有总直浇道模型17、横浇道模型18和内浇道模型19,总直浇道模型17和横浇道模型18设在叶轮模型13侧方,总直浇道模型17垂直连接在横浇道模型18顶面上,内浇道模型19设有多个,多个内浇道模型19均连接在横浇道模型18与叶轮模型13之间;浇注系统截面面积比例关系为:∑a直:∑a横:∑a内=1:2.2 :2.5,根据计算数据建立浇注系统模型16;公式中:∑a直为直浇道的总面积;∑a横为横浇道的总面积;∑a内为内浇道的总面积;s3.在叶轮模型13的轴头位置均布多个保温冒口15,在叶轮模型13的上盖板法兰位置均布多个球形冒口14;球形冒口14放置在法兰外圆侧,做补贴直至上盖板圆弧面;s4.叶轮模型13的底部盖板圆弧面均布多个块随型冷铁20,冷铁20为25度间断弧形,间隔45度,底部盖板厚度12-13mm,冷铁厚度15mm,冷铁槽10根据冷铁20位置确定;如图21-24所示,叶轮模型13、浇注系统模型16和冷铁20组合后的模型如图所示;s5.中上箱3和中下箱4整体设计,保证平衡精度;中间轴孔位置与中上箱3连为一体,确保轴孔中心不偏;上箱2将上盖板连同冒口、排气孔做成整体,底箱5将下盖板连同浇注系统7和过滤器做成整体,做好与叶片芯之间的定位装置与芯头间隙设计0.8mm,砂型外侧设计吃砂量50mm,砂型沿着外壁随型设置宽为20角度为85

°

拔模的公母扣。整体砂芯设计完毕后放置砂型、砂芯缩尺10

‰

;s6.砂型砂芯统一水平放置布图,采用100-140目陶粒砂打印,打印层厚0.3mm;打印后清砂重点部位为扭曲叶片根部、端部的圆弧槽;s7.采用水基涂料流涂,使用涂料控制波美度55-80左右,确保表面无流痕,涂层厚度0.3mm,放置烘干窑,烘干温度150-200℃,烘干1h;s8.冷铁20放置在冷铁槽10内,合箱,采用热风机进行型腔烘烤,设置出口温度100℃,烘烤时间12h。浇注前使用氩气进行型腔吹填,充填时间1-2min,随后立即浇注,浇注温度1420

±

10℃。确保浇注前型腔内温度大于100℃,浇注前型腔吹氩,减少浇注过程中氧化返渣。

26.s9.理论浇注时间计算公式为:;公式中:t为理论浇注时间;k为流动系数;δ为铸件平均壁厚;g为注入液态金属总量。

27.进一步的,步骤s1中叶轮模型13的壁厚加厚到5.3mm,考虑涂料层厚度0.3,在数模轴头、盖板相应位置添加加工量4-5mm;轴头外圆与圆弧毛坯面交接位置,盖板内圆与圆弧面交接位置加工量放置从加工边缘到端面进行圆弧过渡放置;圆弧过渡放置的作用是避免加工完后产生错台。

28.进一步的,保温冒口15的型号为6/9k;球形冒口14的型号为s80,保温冒口15根部缩颈φ25。

29.在叶片上部轴头顶部用球形砂冒口或者发热冒口的补缩模式,消除传统砂型冒口补缩效果不佳导致的轴头厚大部位缩孔问题,另外可以在冒口中间放置隔断冷铁,避免冒口相互作用在两冒口之间形成热节。

30.冷铁20可强化液态金属激冷效果,避免浇口位置与下部轴头凝固时间差异导致的铸造应力、热裂、变形等缺陷。

31.选择开放式浇注系统,中注式浇口,从叶轮下侧盖板处注入,在横浇道位置设计过滤系统,采用碳化硅过滤片进行挡渣;使得叶片整体充型平稳,利于渣、气外排。

32.叶片中间轴头与上盖顶端法兰设计排气片,均匀布置,利于金属液中渣气排放。砂型/芯中间部位设置排气通道,利于砂型/芯内反应气体的外排。

33.本发明解决叶轮常规铸造过程中出现的轴头缩孔、叶片浇不足、叶片夹渣等各类铸造缺陷;解决叶轮常规铸造过程中出现的尺寸精度差,叶片位置表面粗糙度大的质量问题;解决叶轮常规铸造过程中木模、熔模制作难度大,模具生产周期较长,受模具加工工艺限制不能灵活设计砂芯工艺的问题。

34.实施例:以某公司x*s350-300-350型号,材质qt500-7的离心泵叶轮为例,使用本发明进行生产,s1. 使用三维软件完成x*s350-300-350型号叶轮数模13立,将原3.7mm壁厚加厚到5.3mm;考虑涂料层厚度0.3,按照技术协议要求在数模轴头、盖板相应位置添加加工量4-5mm;轴头外圆与圆弧毛坯面交接位置,盖板内圆与圆弧面交接位置加工量放置从加工边缘到端面由0至4mm过渡放置;s2.∑a直:∑a横:∑a内=1:2.2 :2.5,选用100*100*20的碳化硅过滤片;s3. 在轴头位置对称放置6/9k保温冒口15,上盖板法兰位置均布4个s80的球形冒口14部缩颈φ25,放置在法兰外圆侧,做补贴直至上盖板圆弧面;s4.叶轮模型13的底部盖板圆弧面均布8随型冷铁20,冷铁20为25度间断弧形,间隔45度,底部盖板厚度12mm,冷铁厚度15mm;s5.magema软件进行工艺凝固过程模拟分析,确定孔隙率符合使用要求,根据模拟结果进一步优化工艺各要素的参数与位置;s5.中上箱3和中下箱4整体设计,保证平衡精度;中间轴孔位置与中上箱3连为一体,确保轴孔中心不偏;上箱2将上盖板连同冒口、排气孔做成整体,底箱5将下盖板连同浇注系统7和过滤器做成整体,做好与叶片芯之间的定位装置与芯头间隙设计0.8mm,砂型外侧设计吃砂量50mm,砂型沿着外壁随型设置宽为20角度为85

°

拔模的公母扣。整体砂芯设计完毕后放置砂型、砂芯缩尺10

‰

;s6.砂型砂芯统一水平放置布图,采用100-140目陶粒砂打印,打印层厚0.3mm;打

印后清砂重点部位为扭曲叶片根部、端部的圆弧槽;s7.采用水基涂料流涂,使用涂料控制波美度55-80左右,确保表面无流痕,涂层厚度0.3mm,放置烘干窑,烘干温度150-200℃,烘干1h。

35.s8.冷铁20放置在冷铁槽10内,合箱,采用热风机进行型腔烘烤,设置出口温度100℃,烘烤时间12h。浇注前使用氩气进行型腔吹填,充填时间1-2min,随后立即浇注,浇注温度1420

±

10℃。

36.s9.理论浇注时间计算公式为:;计算后t=17s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。