1.本发明涉及打磨机床技术领域,具体是一种钢丝打磨机床输送装置。

背景技术:

2.钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉制成的再加工产品,在钢丝的生产过程中为提高钢丝的品质,通常会对钢丝进行表面处理,以大幅提升钢丝的机械性能,从而满足各种机械零件和工具的不同使用需求。

3.钢丝在进行表面处理前,需要通过输送装置对其进行输送,然后才能完成对钢丝表面的处理,现有技术中钢丝的输送装置一般是由多个传动辊组合而成,通过多个传动辊之间的配合对钢丝进行支撑以及传动,从而达到输送的目的。

4.但是通过传动辊对钢丝输送的方法功能较为单一,只能对钢丝起到一个输送效果,在输送的过程中钢丝容易产生偏移的现象,同时钢丝表面容易存有杂质,从而影响了后续对钢丝的打磨效果。

技术实现要素:

5.本发明的目的在于提供一种钢丝打磨机床输送装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种钢丝打磨机床输送装置,包括支撑平台,所述支撑平台的表面设有相对分布的第一支撑架以及第二支撑架,所述第一支撑架之间设有放线辊以及第二转动辊,所述放线辊连接有缓冲机构,所述第二转动辊连接有调节机构,所述第二支撑架之间设有第一转动辊以及第三转动辊,所述第一转动辊上设有清洁机构,所述第三转动辊上设有定位机构;所述缓冲机构用于放线辊的弹性支撑从而提高放线过程中的放线辊的稳定性能;所述清洁机构用于对钢丝表面进行清洁,从而避免杂质对打磨产生的影响;所述调节机构用于调节钢丝的张力,从而防止输送过程中钢丝产生的断裂现象;所述定位机构用于对钢丝进行定位,从而防止钢丝打磨过程中产生的偏移现象。

7.进一步的:所述缓冲机构包括与放线辊转动连接的第一连接架,所述第一连接架贯穿有限位架,所述限位架的侧壁上设有第一限位槽,所述第一连接架两端设有第一限位块,所述第一限位块位于第一限位槽的内部并通过第一弹性连接件与其活动连接。

8.进一步的:所述放线辊通过限位套与第一连接架转动连接,所述限位套贯穿第一连接架的侧壁并通过第二弹性连接件与其滑动连接,所述第一连接架的侧壁上设有用于固定限位套的第一螺栓。

9.进一步的:所述第一转动辊的数量为两个且相对分布,所述第一转动辊上均设有清洁机构,其中一个所述第一转动辊连接有第一电机,所述第一转动辊连接有齿轮组,所述齿轮组用于带动所述第二转动辊相对转动。

10.进一步的:所述清洁机构包括设置在第一转动辊表面的凹槽,所述凹槽的内部设

有连接板,所述连接板通过第三弹性连接件与凹槽滑动连接,所述连接板的外表面设有毛刷。

11.进一步的:所述调节机构包括与第二转动辊转动连接的第二连接架,所述第二连接架通过第四弹性连接件与第一支撑架活动连接,所述第一支撑架之间设有固定板,所述固定板的内部贯穿有用于固定第二连接架的第二螺栓。

12.进一步的:所述第一支撑架的侧壁上设有第二限位槽,所述第二连接架两端设有第二限位块,所述第四弹性连接件的两端分别与第二限位块以及第二限位槽的侧壁相连接。

13.进一步的:所述定位机构包括设置在第三转动辊表面且相对分布的限位板,所述第二支撑架上设有用于带动第三转动辊转动的第二电机。

14.进一步的:所述第三转动辊的表面设有滑槽,所述限位板位于滑槽的内部并与其滑动连接,所述限位板的内部贯穿有用于带动限位板移动的第三螺栓,所述限位板的内部贯穿有限位杆,所述限位杆的两端分别与滑槽的两个侧壁固定连接。

15.与现有技术相比,本发明的有益效果是:一种钢丝打磨机床输送装置,本装置通过缓冲机构对放线辊进行弹性支撑,进而提高放线过程中的放线辊的稳定性能,通过清洁机构对钢丝表面进行清洁,从而避免杂质对打磨产生的影响,通过调节机构对调节钢丝的张力进行调节,从而避免了输送过程中钢丝产生的断裂现象,通过定位机构对钢丝进行定位,从而避免了钢丝打磨过程中产生的偏移现象。

附图说明

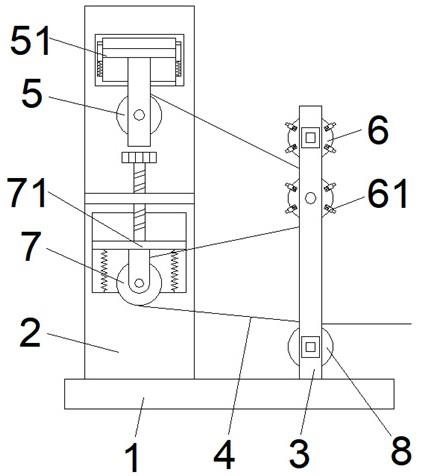

16.图1为一种钢丝打磨机床输送装置整体结构正视图。

17.图2为一种钢丝打磨机床输送装置缓冲机构正视图。

18.图3为一种钢丝打磨机床输送装置放线辊连接示意图。

19.图4为一种钢丝打磨机床输送装置清洁机构正视图。

20.图5为一种钢丝打磨机床输送装置调节机构正视图。

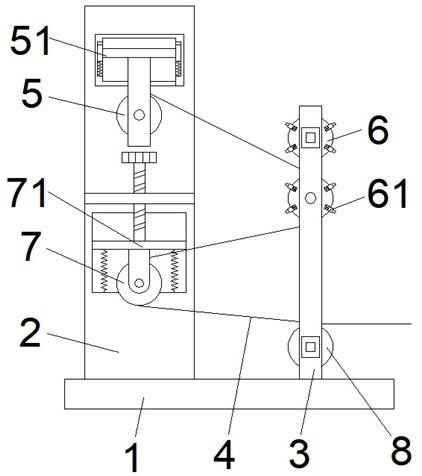

21.图6为一种钢丝打磨机床输送装置定位机构示意图。

22.图7为一种钢丝打磨机床输送装置限位板连接示意图。

23.图中:1

‑

支撑平台、2

‑

第一支撑架、3

‑

第二支撑架、4

‑

钢丝、5

‑

放线辊、51

‑

缓冲机构、511

‑

第一连接架、512

‑

限位架、513

‑

第一限位槽、514

‑

第一限位块、515

‑

第一弹性连接件、52

‑

限位套、53

‑

第一螺栓、54

‑

第二弹性连接件、6

‑

第一转动辊、61

‑

清洁机构、611

‑

连接板、612

‑

凹槽、613

‑

毛刷、614

‑

第三弹性连接件、62

‑

第一电机、63

‑

齿轮组、7

‑

第二转动辊、71

‑

调节机构、711

‑

固定板、712

‑

第二螺栓、713

‑

第二连接架、714

‑

第四弹性连接件、72

‑

第二限位槽、73

‑

第二限位块、8

‑

第三转动辊、81

‑

第二电机、82

‑

定位机构、821

‑

限位板、822

‑

第三螺栓、823

‑

限位杆、824

‑

滑槽。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.以下结合具体实施例对本发明的具体实现进行详细描述。

26.在本实施例中,请参阅图1和图6,一种钢丝打磨机床输送装置,包括支撑平台1,所述支撑平台1的表面设有相对分布的第一支撑架2以及第二支撑架3,所述第一支撑架2之间设有放线辊5以及第二转动辊7,所述放线辊5连接有缓冲机构51,所述第二转动辊7连接有调节机构71,所述第二支撑架3之间设有第一转动辊6以及第三转动辊8,所述第一转动辊6上设有清洁机构61,所述第三转动辊8上设有定位机构82;所述缓冲机构51用于放线辊5的弹性支撑从而提高放线过程中的放线辊5的稳定性能;所述清洁机构61用于对钢丝4表面进行清洁,从而避免杂质对打磨产生的影响;所述调节机构71用于调节钢丝4的张力,从而防止输送过程中钢丝4产生的断裂现象;所述定位机构82用于对钢丝4进行定位,从而防止钢丝4打磨过程中产生的偏移现象。

27.在本实施例中,本装置通过放线辊5对钢丝4进行放线,其中放线辊5连接有缓冲机构51,通过缓冲机构51对放线辊5进行弹性支撑,进而提高了放线过程中的放线辊5的稳定性能,通过第一转动辊6、第二转动辊7与第三转动辊8的配合对钢丝4进行输送,其中第一转动辊6上设有清洁机构61,通过清洁机构61对钢丝4表面进行清洁,避免了杂质对打磨产生的影响,第二转动辊7连接有调节机构71,通过调节机构71对钢丝4的张力进行调节,避免了输送过程中钢丝4产生的断裂现象,第三转动辊8上设有定位机构82,通过定位机构82对钢丝4进行定位,避免了钢丝4打磨过程中产生的偏移现象。

28.在另一个实施例中,请参阅图2,所述缓冲机构51包括与放线辊5转动连接的第一连接架511,所述第一连接架511贯穿有限位架512,所述限位架512的侧壁上设有第一限位槽513,所述第一连接架511两端设有第一限位块514,所述第一限位块514位于第一限位槽513的内部并通过第一弹性连接件515与其活动连接。

29.在本实施例中,钢丝4在输送的过程中会带动放线辊5上下震动,放线辊5震动的同时通过第一连接架511带动第一限位块514在第一限位槽513的内部滑动,此时第一弹性连接件515对第一限位块514起到了一个缓冲作用,进而对放线辊5起到了一个缓冲作用,从而提高了放线辊5放线过程中的稳定性能,其中第一弹性连接件515可以为弹簧或者弹力柱,此外第一限位槽513对第一限位块514起到了一个限位作用,提高了第一连接架511震动时的稳定性能,其中缓冲机构51还可用弹簧代替,其中弹簧的两端分别与限位架512与第一连接架511相连接。

30.在另一个实施例中,请参阅图3,所述放线辊5通过限位套52与第一连接架511转动连接,所述限位套52贯穿第一连接架511的侧壁并通过第二弹性连接件54与其滑动连接,所述第一连接架511的侧壁上设有用于固定限位套52的第一螺栓53。

31.在本实施例中,当需要对放线辊5与第一连接架511连接时,将放线辊5的两端插入到限位套52的内部,然后通过第一螺栓53对限位套52进行固定,提高了放线辊5转动时的稳定性能,当需要对放线辊5进行更换时,转动第一螺栓53,使其不再对限位套52进行固定,限位套52在第二弹性连接件54的作用下自动复位,第二弹性连接件54可以为弹簧或者弹力柱,然后再将放线辊5取出,通过限位套52的设置便于工作人员对放线辊5的更换。

32.在另一个实施例中,请参阅图4,所述第一转动辊6的数量为两个且相对分布,所述第一转动辊6上均设有清洁机构61,其中一个所述第一转动辊6连接有第一电机62,所述第一转动辊6连接有齿轮组63,所述齿轮组63用于带动所述第二转动辊7相对转动。

33.在本实施例中,在对钢丝4进行输送时,将钢丝4从两个第一转动辊6之间穿过,然后启动第一电机62,第一电机62带动其中一个第一转动辊6转动,该第一转动辊6通过齿轮组63带动另一个第一转动辊6转动,第一转动辊6相对转动的同时带动其表面的清洁机构61做圆周运动,通过清洁机构61的圆周运动对钢丝4进行清洁,有效的避免了在打磨时,钢丝4表面杂质对打磨造成的不利影响,其中齿轮组63可以为相互啮合的两个齿轮,两个齿轮分别套设在两个第一转动辊6的外部。

34.在另一个实施例中,请参阅图4,所述清洁机构61包括设置在第一转动辊6表面的凹槽612,所述凹槽612的内部设有连接板611,所述连接板611通过第三弹性连接件614与凹槽612滑动连接,所述连接板611的外表面设有毛刷613。

35.在本实施例中,在对钢丝4进行输送时,钢丝4从两个第一转动辊6之间穿过,通过连接板611表面的毛刷613对钢丝4进行清洁,其中第三弹性连接件614对连接板611起到了缓冲作用,进而对毛刷613起到了一个缓冲作用,从而避免了毛刷613与钢丝4的直接接触,钢丝4对毛刷613造成的损伤,第三弹性连接件614可以为弹簧或者弹力柱,此外清洁机构61还可用毛刷613直接与第一转动辊6固定连接代替。

36.在另一个实施例中,请参阅图5,所述调节机构71包括与第二转动辊7转动连接的第二连接架713,所述第二连接架713通过第四弹性连接件714与第一支撑架2活动连接,所述第一支撑架2之间设有固定板711,所述固定板711的内部贯穿有用于固定第二连接架713的第二螺栓712。

37.在本实施例中,在对钢丝4进行输送时,将钢丝4从第二转动辊7与第二连接架713之间穿过,通过第二转动辊7对钢丝4进行支撑以及传动,此外还可根据实际的需要转动第二螺栓712,通过第二螺栓712对第二连接架713进行挤压,从而改变了第二转动辊7的高度,进而改变了钢丝4的倾斜角度,对钢丝4的张力大小起到了一个调节作用,有效的防止了输送过程中钢丝4产生的断裂现象,其中第四弹性连接件714对第二连接架713起到了一个及复位作用,第四弹性连接件714可以为弹簧或者弹力柱,此外调节机构71还可用齿轮以及齿轮代替,第二连接架713与齿板相连接,通过齿轮的转动带动齿板运动,进而对第二转动辊7的位置进行调节。

38.在另一个实施例中,请参阅图5,所述第一支撑架2的侧壁上设有第二限位槽72,所述第二连接架713两端设有第二限位块73,所述第四弹性连接件714的两端分别与第二限位块73以及第二限位槽72的侧壁相连接。

39.在本实施例中,第二连接架713运动的同时带动第二限位块73在第二限位槽72的内部滑动,第二限位块73通过第二弹性连接件54在第二限位槽72的内部滑动,第二限位槽72对第二限位块73起到了二个限位作用,从而提高了第二连接架713移动时的稳定性能。

40.在另一个实施例中,请参阅图6

‑

7,所述定位机构82包括设置在第三转动辊8表面且相对分布的限位板821,所述第二支撑架3上设有用于带动第三转动辊8转动的第二电机81。

41.在本实施例中,在对钢丝4进行输送时,通过第二电机81带动第三转动辊8转动,通

过第三转动辊8的转动对钢丝4进行输送,通过第三转动辊8表面的限位板821对钢丝4进行限位,有效的避免了钢丝4输送过程中产生的偏移现象,其中定位机构82还可用挡板代替,其中挡板设置在放线辊5的两端。

42.在另一个实施例中,请参阅图6

‑

7,所述第三转动辊8的表面设有滑槽824,所述限位板821位于滑槽824的内部并与其滑动连接,所述限位板821的内部贯穿有用于带动限位板821移动的第三螺栓822,所述限位板821的内部贯穿有限位杆823,所述限位杆823的两端分别与滑槽824的两个侧壁固定连接。

43.在本实施例中,在对钢丝4进行限位时,转动第三螺栓822,第三螺栓822带动限位板821在滑槽824的内部滑动,从而改变了限位板821之间的距离,进而使限位板821能够对不同直径的钢丝4进行限位,提高了该装置的适用范围,其中限位杆823的设置提高了限位板821移动时的稳定性能。

44.实施原理:本装置通过放线辊5对钢丝4进行放线,钢丝4在放线的过程中会带动放线辊5上下震动,放线辊5震动的同时通过第一连接架511带动第一限位块514在第一限位槽513的内部滑动,此时第一弹性连接件515对第一限位块514起到了一个缓冲作用,从而提高了放线辊5放线过程中的稳定性能,然后再使钢丝4依次经过第一转动辊6、第二转动辊7以及第三转动辊8,其中第一转动辊6上设有毛刷613,通过毛刷613对钢丝4表面进行清洁,有效的避免了在打磨时,钢丝4表面杂质对打磨造成的不利影响,在对钢丝4进行输送时,还可根据实际的需要转动第二螺栓712,通过第二螺栓712对第二连接架713进行挤压,从而改变了第二转动辊7的高度,进而改变了钢丝4的倾斜角度,对钢丝4的张力大小起到了一个调节作用,有效的防止了输送过程中钢丝4产生的断裂现象,最后通过第三转动辊8表面的限位板821对钢丝4进行限位,有效的避免了钢丝4输送过程中产生的偏移现象。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。