b)30

‑

60wt%,优选40

‑

60wt%的锐钛矿tio2;c)5

‑

20wt%,优选5

‑

10wt%的氧化铝; d)1

‑

10wt%,优选2.5

‑

8wt%的选自铈、锰、钒、钴、铜元素中至少一种的氧化物;e)1

‑

10wt%, 优选1

‑

7wt%的选自铌、钨、钼、锡元素中至少一种的氧化物。

8.对本领域技术而言,开发出脱硝性能好、抗硫抗水、低成本的分子筛脱硝催化剂,显 得尤为重要。

技术实现要素:

9.本技术的发明目的在于:针对上述存在的问题,提供一种脱硝催化剂、其制备方法及 应用。

10.本技术的发明目的之一在于,提供一种脱硝催化剂。以天然沸石为载体,该催化剂具 有比表面积大,机械强度高,不易硫水中毒,制作成本低,适用低温条件,脱硝性能好的 特点。本技术低温脱硝效率好,对于提升烟气净化水平具有重要的实际意义,属于烟气脱 硝领域突破性发明。

11.本技术的发明目的之二在于,提供前述脱硝催化剂的制备方法。其原料易得,制备工 艺简单,生产成本低,能够满足工业化、大规模生产应用的需要,具有极高的应用价值。

12.本技术的发明目的之三在于,请求保护前述脱硝催化剂在脱硝领域的应用。实验数据 表明,采用本技术的催化剂,在空速10000h

‑1时,仍具有极高的脱硝率,对于氮氧化物的 质量意义非凡。

13.为了实现上述目的,本技术采用如下技术方案:

14.一种脱硝催化剂,采用包括如下组分的原料制备而成:沸石、锰矿粉、钛铁粉、拟薄 水铝石、硝酸;

15.将沸石、锰矿粉、钛铁粉三者之和记为第一中间物,所述第一中间物中,锰的质量分 数为12~18wt%,钛的质量分数为2~5wt%;

16.所述拟薄水铝石的质量为第一中间物质量的4~8wt%,

17.所述田菁粉的质量为第一中间物质量的0.8~2.0wt%;

18.以硝酸中的hno3计,所述硝酸的质量为第一中间物质量的8~13wt%。

19.所述沸石为天然沸石。

20.所述锰矿粉中锰的质量分数为50~69%,所述钛铁粉中钛的质量分数为20~60%。

21.所述拟薄水铝石的纯度为70~80%。

22.作为优选,锰矿粉中锰的质量分数为60~69%,所述钛铁粉中钛的质量分数为30%。

23.所述拟薄水铝石的纯度为80%。

24.所述硝酸的浓度为30%~70%。作为优选,所述硝酸的浓度为68%。

25.前述脱硝催化剂的制备方法,包括如下步骤:

26.(1)分别将天然沸石、锰矿粉、钛铁粉过筛后,备用;

27.按配比称取天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物;所述第一中间物 中,锰的质量分数为12~18wt%,钛的质量分数为2~5wt%;

28.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一

中 间物中,利用捏合机混合均匀,得到第二中间物;

29.所述拟薄水铝石、田菁粉的质量分别为第一中间物质量的4~8wt%、0.8~2.0wt%;

30.(3)按配比称取硝酸,将称取的硝酸加入第二中间物中,得到第三中间物;

31.以硝酸中的hno3计,所述硝酸的质量为第一中间物质量的8~13wt%;

32.(4)将第三中间产物进行捏合,并将捏合后的物料送至挤出机中,在10~15mpa下挤 出,得到挤出条状物;

33.(5)将制备的挤出条状物,在90~125℃下干燥5~8h,得到干燥条状物;再将干燥条 状物在300~650℃下煅烧2~3h,即得脱硝催化剂。

34.所述步骤1中,分别将天然沸石、锰矿粉、钛铁粉过100

‑

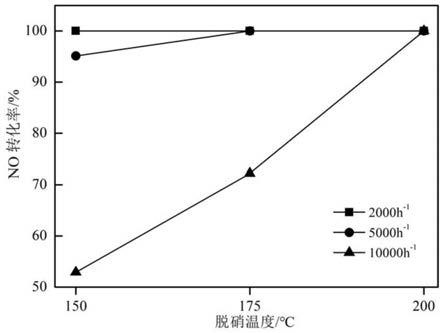

400目筛,备用。优选地,分 别将天然沸石、锰矿粉、钛铁粉过200目筛,备用。

35.所述步骤4中,将第三中间产物进行捏合,捏合时间为30min

‑

300min。

36.所述步骤5中,煅烧温度为400~600℃。

37.前述脱硝催化剂在烟气脱硝中的应用。

38.将制备的催化剂应用与烟气脱硝中,烟气温度为100

‑

350℃。

39.将制备的催化剂应用与烟气脱硝中,烟气温度为180~220℃,空速1000h

‑1‑

15000h

‑1。

40.针对前述问题,本技术提供一种脱硝催化剂、其制备方法及应用。本技术以天然沸石 为载体,其相较于合成分子筛,具有成本低的优势。锰矿粉作为锰的来源,锰作为催化剂 的活性位点,有利于nh3‑

scr反应的进行。

41.本技术中,硝酸的加入,不仅会增强天然沸石制备催化剂成型后的机械强度,同时也 会影响催化剂表面总酸量和酸强度的分布,从而影响nh3‑

scr的反应效果。拟薄水铝石一 定程度上影响了成型催化剂的强度,也影响催化剂的孔道结构,从而影响催化剂的吸附性 能,影响催化效率。田菁粉的加入,减小了催化剂挤出成型过程中,物料颗粒之间以及粉 体与模具设备之间的摩擦力,保护模具,并使得挤出产生的压力均匀地传递到填充于其中 的粉体颗粒中,进而获得机械强度均匀的条状催化剂。本技术中,使用捏合机进行捏合, 使得各粉料物质和硝酸溶液充分接触,反应混合。

42.测试结果表明,本发明的脱硝催化剂是一种高效的低温脱硝催化剂,具有优异的催化 性能。其相较于现有的脱硝催化剂,在同等的低温烟气条件下,取得了显著的进步。

附图说明

43.本发明将通过例子并参照附图的方式说明,其中:

44.图1为实施例1中捏合完全后物料性状图。

45.图2为实施例1中挤出效果图。

46.图3为实施例1中的物料煅烧成型产品图。

47.图4为不同煅烧温度下制得产品在不同脱硝温度下的n2选择性。

48.图5为产品在不同空速不同脱硝温度下的脱硝率。

49.图6为产品在不同空速不同脱硝温度下的n2选择性。

具体实施方式

50.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特 征和/或步骤以外,均可以以任何方式组合。

51.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代 特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而 已。

52.(一)样品制备

53.本实施例中,所用实验材料如下表1所示。

54.表1实验材料

55.原材料规格尺寸备注天然沸石(天然矿采集)斜发沸石粉料锰粉200目,含mn69%粉料钛铁粉ti30%,200目粉料拟薄水铝石80%粉料田菁粉食品级粉料浓硝酸68%液体工业软水 液体

56.本实施例中,实验用设备如下表2所示。

57.表2实验用设备

58.序号设备名称规格尺寸数量备注1捏合机hq50l1套 2挤出机jps501套工作压力12mpa3高温烘箱有效容积200l1套 4自动颗粒强度测定仪kq

‑

31套 59.实施例1

60.(1)将天然沸石、锰矿粉和钛铁粉分别过200目筛。而后,分别称取过筛后的7.3kg 天然沸石、2.1kg锰矿粉、1.1kg钛铁粉,混合后,得到第一中间物。第一中间物中,锰的 质量分数为13.8wt%,钛的质量分数为3.1wt%。

61.(2)分别称取0.7kg拟薄水铝石、0.14kg田菁粉,将称取的拟薄水铝石、田菁粉加入 第一中间物中,利用捏合机混合均匀,得到第二中间物。

62.(3)取1.65kg质量分数为68%的浓硝酸,用1.65kg水稀释,得到第二混合液。将第 二混合液缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的 质量为第一中间物质量的10.7wt%。

63.(4)将第三中间产物送入捏合机中捏合40min后(捏合完全后物料性状图如图1所示), 转移至条形挤出机中,在压力为12mpa条件下挤出,得到挤出条状物(挤出效果图如图2 所示)。

64.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥5h。接着, 分别在400℃或500℃或600℃条件下,煅烧3h,最终得到直径约为3mm条状成型体催化 剂(物料煅烧后性状图如图3所示)。

65.实施例2

66.本实施例中,脱硝催化剂的制备方法如下。

67.(1)将天然沸石、锰矿粉和钛铁粉分别过200目筛。而后,按配比分别称取过筛后的 天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物。第一中间物中,锰的质量分数为 15~16wt%,钛的质量分数为3~4wt%。

68.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一中 间物中,利用捏合机混合均匀,得到第二中间物。其中,拟薄水铝石、田菁粉的质量分别 为第一中间物质量的5~6wt%、1.4~1.5wt%。

69.(3)将质量分数为68%的浓硝酸,用工业用水稀释,得到第二混合液。将第二混合液 缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的质量为第 一中间物质量的10~11wt%。

70.(4)将第三中间产物送入捏合机中捏合45min后,转移至条形挤出机中,在压力为 12mpa条件下挤出,得到挤出条状物。

71.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥7h。接着, 在400℃条件下,煅烧3h,得低温天然沸石脱硝催化剂。

72.实施例3

73.本实施例中,脱硝催化剂的制备方法如下。

74.(1)将天然沸石、锰矿粉和钛铁粉分别过200目筛。而后,按配比分别称取过筛后的 天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物。第一中间物中,锰的质量分数为15~16wt%,钛的质量分数为3~4wt%。

75.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一中 间物中,利用捏合机混合均匀,得到第二中间物。其中,拟薄水铝石、田菁粉的质量分别 为第一中间物质量的5~6wt%、1.4~1.5wt%。

76.(3)将质量分数为68%的浓硝酸,用工业用水稀释,得到第二混合液。将第二混合液 缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的质量为第 一中间物质量的10~11wt%。

77.(4)将第三中间产物送入捏合机中捏合45min后,转移至条形挤出机中,在压力为 12mpa条件下挤出,得到挤出条状物。

78.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥7h。接着, 在500℃条件下,煅烧2h,得低温天然沸石脱硝催化剂。

79.实施例4

80.本实施例中,脱硝催化剂的制备方法如下。

81.(1)将天然沸石、锰矿粉和钛铁粉分别过200目筛。而后,按配比分别称取过筛后的 天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物。第一中间物中,锰的质量分数为 12~14wt%,钛的质量分数为2~3wt%。

82.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一中 间物中,利用捏合机混合均匀,得到第二中间物。其中,拟薄水铝石、田菁粉的质量分别 为第一中间物质量的4~5wt%、0.8~1.2wt%。

83.(3)将质量分数为68%的浓硝酸,用工业用水稀释,得到第二混合液。将第二混合

液 缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的质量为第 一中间物质量的8~10wt%。

84.(4)将第三中间产物送入捏合机中捏合40min后,转移至条形挤出机中,在压力为 12mpa条件下挤出,得到挤出条状物。

85.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥6h。接着, 在450℃条件下,煅烧2.5h,得低温天然沸石脱硝催化剂。

86.实施例5

87.本实施例中,脱硝催化剂的制备方法如下。

88.(1)将天然沸石、锰矿粉和钛铁粉分别过100目筛。而后,按配比分别称取过筛后的 天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物。第一中间物中,锰的质量分数为 16~17wt%,钛的质量分数为2~3wt%。

89.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一中 间物中,利用捏合机混合均匀,得到第二中间物。其中,拟薄水铝石、田菁粉的质量分别 为第一中间物质量的5~6wt%、1.2~1.4wt%。

90.(3)将质量分数为68%的浓硝酸,用工业用水稀释,得到第二混合液。将第二混合液 缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的质量为第 一中间物质量的11~12wt%。

91.(4)将第三中间产物送入捏合机中捏合30min后,转移至条形挤出机中,在压力为 12mpa条件下挤出,得到挤出条状物。

92.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥8h。接着, 在400℃条件下,煅烧3h,得低温天然沸石脱硝催化剂。

93.实施例6

94.本实施例中,脱硝催化剂的制备方法如下。

95.(1)将天然沸石、锰矿粉和钛铁粉分别过300目筛。而后,按配比分别称取过筛后的 天然沸石、锰矿粉、钛铁粉,混合后,得到第一中间物。第一中间物中,锰的质量分数为 17~18wt%,钛的质量分数为4~5wt%。

96.(2)按配比分别称取拟薄水铝石、田菁粉,将称取的拟薄水铝石、田菁粉加入第一中 间物中,利用捏合机混合均匀,得到第二中间物。其中,拟薄水铝石、田菁粉的质量分别 为第一中间物质量的6~8wt%、1.6~1.8wt%。

97.(3)将质量分数为68%的浓硝酸,用工业用水稀释,得到第二混合液。将第二混合液 缓慢加入至第二中间物中,得到第三中间物。以硝酸中的hno3计,所述硝酸的质量为第 一中间物质量的12~13wt%。

98.(4)将第三中间产物送入捏合机中捏合30min后,转移至条形挤出机中,在压力为 12mpa条件下挤出,得到挤出条状物。

99.(5)将步骤(4)得到的挤出条状物放入烘箱内,在105℃条件下,干燥8h。接着, 在500℃条件下,煅烧2.5h,得低温天然沸石脱硝催化剂。

100.(二)性能测定

101.1.将实施例1制备的脱硝催化剂进行测试,测试条件如表3所示。表4给出了不同煅 烧温度制备的脱硝催化剂在不同脱硝温度下的脱硝效率和n2选择性。

102.表3脱硝测试条件

103.no(ppm)nh3(ppm)o2(%)总流量(ml/l)空速(h

‑1)40040052002000

104.表4不同煅烧温度产品在不同脱硝温度下的脱硝效率(单位:%)和n2选择性(单位:%)

[0105][0106][0107]

从表4可以看出,不同煅烧温度产品,在150℃、175℃和200℃下,脱硝率,即no 转化率都为100%。综合能耗考虑,暂定最佳制备条件为400℃。

[0108]

no转化率即催化剂的脱硝率计算公式如下:

[0109][0110]

式中:

[0111]

λ——no转化率,%;

[0112]

c(no)

in

——反应器进口no的浓度,单位为ppm;

[0113]

c(no)

out

——反应器出口no的浓度,单位为ppm。

[0114]

gb/t 38219

‑

2019烟气脱硝催化剂检测技术规范中,n2选择性是指,在scr催化剂的 作用下转化的no

x

,和nh3总分子数中生成n2,而非n2o的比例。

[0115]

催化剂n2选择性s,按下式计算:

[0116][0117]

式中:

[0118]

s——催化剂选择性,%;

[0119]

——反应器出口n2o浓度(标态﹑干基),单位为微升每升(μl/l);

[0120]

——反应器入口no

x

浓度(标态﹑干基),单位为微升每升(μl/l);

[0121]

——反应器出口no

x

浓度(标态﹑干基),单位为微升每升(μl/l);

[0122]

——反应器入口nh3浓度(标态﹑干基),单位为微升每升(μl/l);

[0123]

——反应器出口nh3浓度(标态﹑干基),单位为微升每升(μl/l)。

[0124]

图4给出了不同煅烧温度下制得产品在不同脱硝温度下的n2选择性。从图4中可以看 出,400℃和500℃煅烧产品,n2的转化率在150℃下分别达最高值92.7%和92.6%,相差 不大。随着脱硝温度升高,产品的n2转化率降低。在600℃时,分别为88.9%和90%。

[0125]

2.实施例1在400℃下煅烧得到的脱硝催化剂进行脱硝和n2选择性能测定。表6给

出 了400℃产品在不同空速下的脱硝效率和n2选择性,测试条件如表5所示。表5中,总流 量与空速一一对应;例:当总流量为200ml/l时,空速为2000h

‑1;当总流量为500ml/l 时,空速为5000h

‑1;当总流量为1000ml/l时,空速为10000h

‑1。

[0126]

表5脱硝测试条件

[0127]

no(ppm)nh3(ppm)o2(%)总流量(ml/l)空速(h

‑1)4004005200/500/10002000/5000/10000

[0128]

表6 400℃产品在不同空速下的脱硝效率和n2选择性

[0129][0130]

图5、图6分别给出了不同空速不同脱硝温度下产品的脱硝效率和n2选择性。从图5 中可以看出,空速为2000h

‑1时,产品的脱硝效率在150℃、175℃和200℃都达到100%。 当空速提升至5000h

‑1和10000h

‑1,在150℃脱硝条件下,脱硝效率降低明显,分别降至95.1% 和52.9%。随着温度升高,空速增大对脱硝效率的影响降低,空速为5000h

‑1时,在175℃ 和200℃脱硝条件下脱硝效率维持100%不变。空速增加至10000h

‑1时,175℃脱硝条件下 由原来的100%减少至72.2%,200℃脱硝条件维持100%脱硝效率不变。从图6中也可以看 出,产品的n2选择性随着脱硝温度升高而降低,随着空速的增大而增大。总体n2选择 性>82.8%。

[0131]

从上述变化规律可以得出,在此条件下制备的天然沸石脱硝催化剂,在空速2000h

‑1, 脱硝温度范围150℃~200℃之间,表现出良好的脱硝性能。在空速<5000h

‑1,脱硝温度 175℃~200℃之间,表现出良好脱硝性能。在空速<10000h

‑1,脱硝温度≥200℃,表现出良 好脱硝性能。

[0132]

3.将实施例1在400℃下煅烧得到的脱硝催化剂进行抗硫水性能测定,测试条件如表7 所示。表8给出了400℃产品,在5000h

‑1下的抗硫水性能。

[0133]

表7抗疏水性能测试条件

[0134]

no(ppm)nh3(ppm)o2(%)水(%)二氧化硫(mg/m3)总流量(ml/l)空速(h

‑1)400400510355005000

[0135]

表8抗疏水性能测试条件

[0136][0137]

4.表9给出了不同硝酸含量产品的强度和脱硝性能测定结果。表9表明,本技术制

备 的脱硝催化剂满足gb/t10504

‑

2017标准要求。

[0138]

表9不同硝酸含量产品的强度和脱硝性能

[0139]

硝酸质量分数/%抗压碎力均值/n6未成型检出833.21035.312.160.2

[0140]

表10硝酸含量为12.1wt%条件下,产品性能表

[0141][0142]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特 征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。