1.本发明涉及烟气脱酸除尘技术领域,尤其是涉及一种半干式脱酸除尘一体化装置。

背景技术:

2.半干式脱酸工艺是一种集除尘和脱酸于一体的综合工艺,由德国公司开发于20世纪80年代末,是一种介于干式和湿式中间的一种脱酸方法,其解决了干式和湿式工艺的弱点,同时产生了自身的特点,与常规的湿式工艺相比,半干式工艺具有投资费用较低、产物为干粉状易处置、节省了除雾器和换热器安装和运行成本、设备不易腐蚀、不易发生结垢及堵塞,不产生白烟和和污水(二次污染)的优点。

3.但其目前应用的半干式脱酸技术缺点也很明显:

4.1、脱酸粉料利用率低,失效快。脱酸粉料在投入系统中,与烟气混合参加反应,脱酸粉料颗粒表面反应后形成固化表壳,内部的物质难以继续参与反应,脱酸粉料失效迅速,脱酸粉料的利用率远低于湿法工艺。

5.2、设备易结垢堵塞。当前行业内应用的半干式脱酸工艺的形式和原理大同小异,全是把脱酸粉料以浆液或干粉的状态投进反应器中,脱酸粉料和烟气中的酸性化合物反应,液态水变成气态水。脱酸粉料、水、风量三者之间的量无法进行均衡的控制,难以确保系统各参数在一定的波动范围内稳定的运行,并且目前工艺均采用反应器内喷水加水量和烟气量、烟气温度不能有效的实时调控,经常出现水量不够脱硫效率下降和水量过多反应器内结垢堵塞的问题。

6.3、系统的压降高。目前工艺技术利用文氏效应建立悬浮气层,在反应器中设置喉口结构用来提高反应器中的带料风速,这种结构自身特点就是阻力大,压力损失高。

7.4、抗烟气波动能力差,悬浮气层容易失效。目前工艺技术为了使脱酸粉料在反应器中流态化,需要在反应器中建立悬浮气层,当系统出现较大的流量波动或者反应器中喷水量过多时,气流就无法托住物料,悬浮状态无法保持造成悬浮气层失效,反应器中的物料全部堆积下来,系统需要紧急停运处理。

8.5、工况要求高,操作难度高。目前工艺对系统进气温度、床内湿度、反应中间温度有严格要求的标准,在原料的含湿量和反应温控不当时,会出现一系列的问题,对工况要求很高,基本都是一个工况对应一套系统的非标设计,难以实现对不同工况进行模块化设计。

9.本技术人发现现有技术至少存在以下技术问题:半干式脱酸工艺脱酸粉料利用率低。

技术实现要素:

10.本发明的目的在于提供一种半干式脱酸除尘一体化装置,以解决现有技术中存在的脱酸粉料利用率低的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

11.为实现上述目的,本发明提供了以下技术方案:

12.本发明提供的半干式脱酸除尘一体化装置,包括脱酸装置和除尘装置,其中:

13.所述脱酸装置包括脱酸装置本体,在所述脱酸装置本体的侧边设置有入口部,所述脱酸装置本体从下至上依次包括料箱、提升部以及增效部,所述除尘装置设置在所述增效部的出口端,与所述增效部相连通;

14.所述增效部包括外壳、外弧板,所述外弧板与所述外壳形成圆弧拱形结构的增效室,在所述增效室内设置有特斯拉一次涡流板和若干导流板,所述特斯拉一次涡流板、所述导流板均为弧形结构,所述特斯拉一次涡流板设置在所述增效部的进口端,若干所述导流板并列分布且均与所述特斯拉一次涡流板相对设置,烟气从所述入口部进入所述脱酸装置本体内,自下而上依次经过所述提升部和所述增效部,反应较为充分的的物质在离心力的作用下沿所述外弧板从气流中剥离,反应不充分的物质在所述增效室内进行回旋增效。

15.进一步地,在所述增效室内还设置有特斯拉二次涡流板和匀料板,所述特斯拉二次涡流板设置在若干所述导流板下方,所述匀料板设置在所述增效部的出口端。

16.进一步地,所述除尘装置从下至上依次包括除尘器漏斗、除尘器本体以及除尘器净气室,在所述除尘器漏斗底部设置有加湿破壁机,所述加湿破壁机的出口与所述入口部连接。

17.进一步地,所述入口部、所述料箱以及所述提升部整体成j字型结构,所述入口部、所述料箱、所述提升部以及所述增效部整体呈拉长的g字型结构。

18.进一步地,在所述入口部设有阀门、混合器。

19.进一步地,所述料箱呈v字型结构。

20.进一步地,在所述料箱上连接有料箱喷射器和罗茨风机,且所述罗茨风机输出热风。

21.进一步地,在所述脱酸装置本体上连接有原料仓,脱酸粉料设置在所述原料仓内,原料仓内的脱酸粉料由仓下喷射器输送至所述脱酸装置本体内。

22.进一步地,烟气在所述脱酸装置内的移动路程为20

‑

37m。

23.进一步地,所述除尘装置设置有两组,两组所述除尘装置均与所述增效部出口端相连接,且两组所述除尘装置分别设置在所述增效部的两侧。

24.本发明的有益效果是:本发明提供的半干式脱酸除尘一体化装置,烟气从所述入口部进入所述脱酸装置本体内,脱酸粉料在仓下喷射器的输送下从原料仓进入所述脱酸装置本体内,使烟气与脱酸粉料发生化学反应,然后烟气与脱酸粉料从下而上依次经过提升部和增效部,充分进行反应;反应完成后,从所述增效部排出至所述除尘装置沉降,经过脱酸和除尘工序,减少了工业废气中酸性废气和颗粒物的排放,减少环境污染;增效部内形成有圆弧拱形结构的增效室,在所述增效室内设置有特斯拉一次涡流板和若干导流板,利用特斯拉阀门的原理实现了脱酸粉料的增效和剥离两个过程,具体地,剥离过程:反应较为充分的的物质在离心力的作用下在增效部外沿从气流中剥离;增效过程:反应不充分的的物质在特斯拉增效部内利用特斯拉阀的原理进行回旋增效,增加脱酸粉料停留时间,促使反应更充分。特斯拉一次涡流板和若干导流板一方面可以起到导流降阻的作用,另一方面它们的端部可以破坏脱酸粉料已经反应了的固化表壳,让没有参加反应的部分裸露出来,提高脱酸粉料的利用率。另外,还可以起到增加反应时长,提高循环倍率,提升反应效果的作

用。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

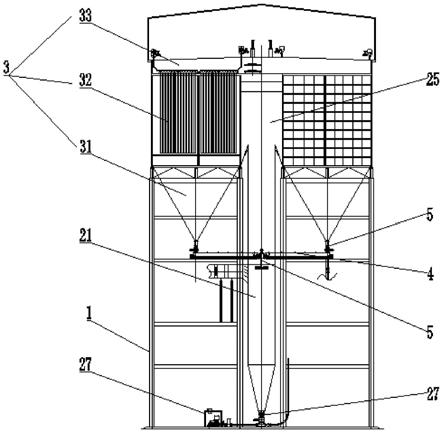

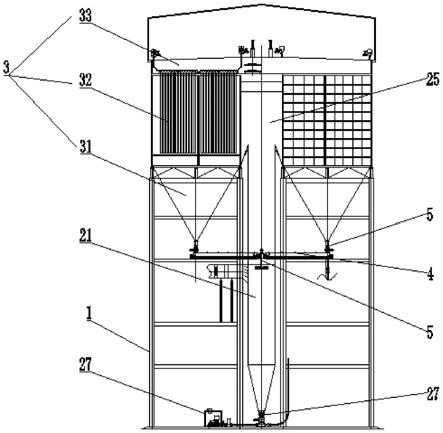

26.图1是本发明的pid图;

27.图2为本发明结构示意图;

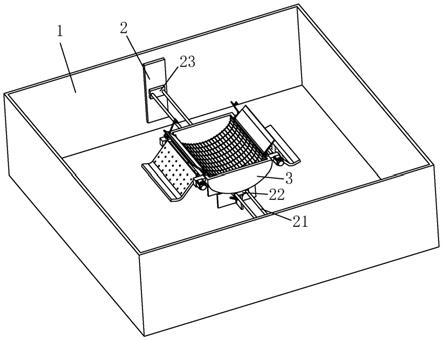

28.图3为本发明脱酸装置结构示意图;

29.图4为本发明增效部结构示意图;

30.图5为本发明增效部剖视图。

31.图中1、支撑框架;2、脱酸装置;3、除尘装置;4、加湿破壁机;5、混合器;6、卸料器;21、脱酸装置本体;22、入口部;23、料箱;24、提升部; 25、增效部;26、料箱喷射器;27、罗茨风机;31、除尘器漏斗;32、除尘器本体;33、除尘器净气室;251、外壳;252、外弧板;253、特斯拉一次涡流板; 254、第一导流板;255、第二导流板;256、匀料板;257、特斯拉二次涡流板。

具体实施方式

32.下面可以参照附图图1~图5以及文字内容理解本发明的内容以及本发明与现有技术之间的区别点。下文通过附图以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。需要说明的是:本实施例中的任何技术特征、任何技术方案均是多种可选的技术特征或可选的技术方案中的一种或几种,为了描述简洁的需要本文件中无法穷举本发明的所有可替代的技术特征以及可替代的技术方案,也不便于每个技术特征的实施方式均强调其为可选的多种实施方式之一,所以本领域技术人员应该知晓:可以将本发明提供的任一技术手段进行替换或将本发明提供的任意两个或更多个技术手段或技术特征互相进行组合而得到新的技术方案。本实施例内的任何技术特征以及任何技术方案均不限制本发明的保护范围,本发明的保护范围应该包括本领域技术人员不付出创造性劳动所能想到的任何替代技术方案以及本领域技术人员将本发明提供的任意两个或更多个技术手段或技术特征互相进行组合而得到的新的技术方案。

33.在本发明的描述中,需要说明的是,除非另有说明,

″

多个

″

的含义是两个或两个以上;术语

″

上

″

、

″

下

″

、

″

左

″

、

″

右

″

、

″

内

″

、

″

外

″

、

″

前端

″

、

″

后端

″

、

″

头部

″

、

″

尾部

″

等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语

″

第一

″

、

″

第二

″

、

″

第三

″

等仅用于描述目的,而不能理解为指示或暗示相对重要性。

34.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语

″

安装

″

、

″

相连

″

、

″

连接

″

应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

35.本发明提供了一种脱酸粉料吸收利用率高的半干式脱酸除尘一体化装置。

36.下面结合图1~图5对本发明提供的技术方案进行更为详细的阐述。

37.本发明提供了一种半干式脱酸除尘一体化装置,包括脱酸装置和除尘装置,其中:

38.所述脱酸装置包括脱酸装置本体,在所述脱酸装置本体的侧边设置有入口部,所述脱酸装置本体从下至上依次包括料箱、提升部以及增效部,所述除尘装置设置在所述增效部的出口端,与所述增效部相连通;

39.所述增效部包括外壳、外弧板,所述外弧板与所述外壳形成圆弧拱形结构的增效室,在所述增效室内设置有特斯拉一次涡流板和若干导流板,所述特斯拉一次涡流板、所述导流板均为弧形结构,所述特斯拉一次涡流板设置在所述增效部的进口端,若干所述导流板并列分布且均与所述特斯拉一次涡流板相对设置,烟气从所述入口部进入所述脱酸装置本体内,自下而上依次经过所述提升部和所述增效部,反应较为充分的的物质在离心力的作用下沿所述外弧板从气流中剥离,反应不充分的物质在所述增效室内进行回旋增效。

40.本发明提供的半干式脱酸除尘一体化装置,烟气从所述入口部进入所述脱酸装置本体内,脱酸粉料在仓下喷射器的输送下从原料仓进入所述脱酸装置本体内,使烟气与脱酸粉料发生化学反应,然后烟气与脱酸粉料从下而上依次经过提升部和增效部,充分进行反应;反应完成后,从所述增效部排出至所述除尘装置沉降,经过脱酸和除尘工序,减少了工业废气中酸性废气和颗粒物的排放,减少环境污染;增效部内形成有圆弧拱形结构的增效室,在所述增效室内设置有特斯拉一次涡流板和若干导流板,利用特斯拉阀门的原理实现了脱酸粉料的增效和剥离两个过程,具体地,剥离过程:反应较为充分的的物质在离心力的作用下在增效部外沿从气流中剥离;增效过程:反应不充分的的物质在特斯拉增效部内利用特斯拉阀的原理进行回旋增效,增加脱酸粉料停留时间,促使反应更充分。特斯拉一次涡流板和若干导流板一方面可以起到导流降阻的作用,另一方面它们的端部可以破坏脱酸粉料已经反应了的固化表壳,让没有参加反应的部分裸露出来,提高脱酸粉料的利用率。另外,还可以起到增加反应时长,提高循环倍率,提升反应效果的作用。

41.作为可选地实施方式,在所述增效室内还设置有特斯拉二次涡流板和匀料板,所述特斯拉二次涡流板设置在若干所述导流板下方,所述匀料板设置在所述增效部的出口端。

42.特斯拉二次涡流板以及匀料板可以起到增加反应时长,提高循环倍率,提升反应效果的作用。

43.作为可选地实施方式,所述除尘装置从下至上依次包括除尘器漏斗、除尘器本体以及除尘器净气室,在所述除尘器漏斗底部设置有加湿破壁机,所述加湿破壁机的出口与所述入口部连接。

44.从所述增效部出来的脱酸粉料进入除尘装置沉降,进入除尘装置沉降的脱酸粉料经过除尘器漏斗卸料进入加湿破壁机进行加水、搅拌、破壁,提高脱酸粉料的有效性后再投入脱酸装置,这是脱酸粉料的“增效一次回路”。

45.作为可选地实施方式,在所述入口部设有阀门、混合器。入口部设阀门,实现多模块投运或切换,一个模块停运检修不影响其它模块的运行。安装混合器,使物料和烟气快速混合,混合器还可以敲开已经发生反应了的脱酸粉料固化表壳,使里面没有参加反应的物质裸露出来,提高吸收剂的有效性。

46.作为可选地实施方式,所述入口部、所述料箱以及所述提升部整体成j字型结构,所述入口部、所述料箱、所述提升部以及所述增效部整体呈拉长的g 字型结构。

47.所述入口部、所述料箱以及所述提升部整体成j字型结构,单独加水破壁后的酸粉料从脱酸装置入口部加入,与入口气流混合,j字形结构可以让进入脱酸装置中的目数比较小的酸粉料分离出来进入脱酸装置料箱,料箱中的目数比较小的酸粉料从料箱底部下料。所述除酸装置的入口部、料箱、提升部、增效部组合在一起整体呈拉长的g字形,这种形状在有限的空间内延长了气流通过脱酸装置的时间,增加反应时长,减少脱酸装置的高度,结构更加紧凑。

48.作为可选地实施方式,所述料箱呈v字型结构。料箱上口宽,有利于气流通过,减少系统阻力、降低电耗,下口逐渐变窄有利于脱离出来的脱酸粉料汇集,集中通过卸灰装置排料或进行“热风二次回路”。

49.作为可选地实施方式,在所述料箱上连接有料箱喷射器和罗茨风机,且所述罗茨风机输出热风。脱酸装置中的目数比较小的脱酸粉料分离出来进入料箱,料箱中的目数比较小的脱酸粉料从料箱底部下料,通过罗茨风机和料箱喷射器采用浓相输灰方法运至提升部的上方继续参与反应。罗茨风机出风为热风,“热风循环”使较热的风在与物料混合输送的过程中提高物料的温度,促进脱酸装置内反应的进行。

50.作为可选地实施方式,在所述脱酸装置本体上连接有原料仓,脱酸粉料设置在所述原料仓内,原料仓内的脱酸粉料由仓下喷射器输送至所述脱酸装置本体内。

51.作为可选地实施方式,烟气在所述脱酸装置内的移动路程为20

‑

37m。

52.作为可选地实施方式,所述除尘装置设置有两组,两组所述除尘装置均与所述增效部出口端相连接,且两组所述除尘装置分别设置在所述增效部的两侧。

53.除尘装置设置有两组,且分别位于增效部两侧,除尘装置与脱酸装置组成整体结构,结构紧凑、节省空间,同时实现了脱酸物料在除尘装置与脱酸装置之间的运输和反复利用。

54.实施例1:

55.本发明提供的半干式脱酸除尘一体化装置,包括支撑框架1,在所述支撑框架1上设置有脱酸装置2和除尘装置3,其中:

56.所述脱酸装置2包括脱酸装置本体21,在所述脱酸装置本体21的侧边设置有入口部22,在所述脱酸装置本体21上连接有原料仓,脱酸粉料设置在所述原料仓内,原料仓内的脱酸粉料由仓下喷射器输送至所述脱酸装置本体21 内;所述脱酸装置本体21从下至上依次包括料箱23、提升部24以及增效部25,所述料箱23、所述提升部24以及所述增效部25相连通;所述除尘装置3设置有两组,两组所述除尘装置3均与所述增效部25出口端相连接,且两组所述除尘装置3分别设置在所述增效部25的两侧。

57.烟气从所述入口部22进入所述脱酸装置本体21内,脱酸粉料在所述仓下喷射器的输送下从原料仓进入所述脱酸装置本体21内,使烟气与脱酸粉料发生化学反应,然后烟气与脱酸粉料从下而上依次经过提升部24和增效部25,充分进行反应;反应完成后,从所述增效部25排出至所述除尘装置3,经过脱酸和除尘工序,减少了工业废气中酸性废气和颗粒物的排放,减少环境污染。

58.需要说明的是,本发明提供的半干式脱酸除尘一体化装置,所述增效部25包括外

壳251、外弧板252,所述外弧板252与所述外壳251形成圆弧拱形结构的增效室,在所述增效室内设置有特斯拉一次涡流板253、第一导流板254、第二导流板255、匀料板256以及特斯拉二次涡流板257,所述特斯拉一次涡流板253、所述第一导流板254、所述第二导流板255均为弧形结构,所述特斯拉一次涡流板253设置在所述增效部25的进口端,所述第一导流板254、所述第二导流板255并列分布且均与所述特斯拉一次涡流板253相对设置,所述特斯拉二次涡流板257设置在所述第一导流板254和所述第二导流板255下方,所述匀料板256设置在所述增效部25的出口端。

59.上述增效部的结构设置,采用了特斯拉阀门的原理,设置有特斯拉一次涡流板253、第一导流板254、第二导流板255、匀料板256以及特斯拉二次涡流板257,在烟气与脱酸粉料发生化学反应后,产生的目数少的粉状吸收剂下沉至料箱,目数多的粉状吸收剂与含酸气体气流混合后进入增效部25进行增效和剥离“两个过程”,剥离过程:反应较为充分的的物质在离心力的作用下在所述增效部25上部外沿从气流中剥离,并从增效部25的出口排出;增效过程:反应不充分的的物质在所述增效部25内进行回旋增效,增加反应时间促使反应更充分。同时,特斯拉一次涡流板253、第一导流板254、第二导流板255、匀料板256以及特斯拉二次涡流板257一方面可以起到导流降阻的作用,另一方面它们的端部可以破坏脱酸粉料已经反应了的固化表壳,让没有参加反应的部分裸露出来,提高脱酸粉料的利用率。另外,还可以起到增加反应时长,提高循环倍率,提升反应效果的作用。

60.所述除尘装置3从下至上依次包括除尘器漏斗31、除尘器本体32以及除尘器净气室33,在所述除尘器漏斗31底部设置有卸料器6,卸料器6出口与加湿破壁机4连接,所述加湿破壁机4的出口与所述入口部22连接,所述加湿破壁机4主要由水泵、雾化装置和螺旋推进装置组成,使吸收剂的经加湿预混后进入所述入口部22。在所述入口部22还设有阀门、混合器5。

61.从除尘器漏斗31返回并送回入口部22的脱酸粉料在脱酸装置2外部加水破壁,经过加水破壁混合后的脱酸粉料呈现出一种半干的状态,由加湿破壁机 4输送进脱酸装置2。上述过程为脱酸粉料的“增效一次回路”,脱酸粉料完成剥离过程和增效过程后,大部分进入除尘装置3沉降,减轻了除尘装置3的负荷,进入除尘装置3沉降的脱酸粉料经过除尘器漏斗31卸料进入加湿破壁机4 进行加水、搅拌、破壁,提高脱酸粉料的有效性后再投入脱酸装置2。

62.独立设置加湿破壁机4,在输送物料的同时剖开物料新的反应面,第一导流板254、第二导流板255的端部和混合器5敲开物料固化壳,让物料不结块,反应器外加水破壁混合,使物料整体湿度均衡,避免了局部物料过湿的情况,系统各部物料目数均等,使物料松散流化性能好,避免板结及反应器粘壁现象,避免脱酸装置2内加水造成脱酸粉料糊壁结块,克服了现有半干式脱酸技术易结垢堵塞的问题。

63.以水为媒,气、固、液三相混合,不建悬浮气层,利用特斯拉阀原理,缩短了反应时间,提高了反应效率,系统进气温度、酸性化合物浓度、烟气量适应性好,克服了现有半干式脱酸技术压降高的问题,摒弃文氏效应,不设喉口结构,没有悬浮气层,增效部设置第一导流板254、第二导流板255引流,脱酸、除尘一体化设计有效降低系统压降,节能降阻。

64.所述料箱23呈v字型结构,上口宽,利于气流通过,节能降阻,下口窄有脱酸粉料汇集,料箱23中的目数较小的脱酸粉料从料箱23底部下料;在所述料箱23上连接有料箱喷射

器26和罗茨风机27,且所述罗茨风机27输出热风。通过罗茨风机27和料箱喷射器26采用浓相输灰方法运至提升部24的上方继续参与反应。罗茨风机27出风为热风,“热风循环”使较热的风在与脱酸粉料混合输送的过程中提高脱酸粉料的温度,促进脱酸装置2内反应的进行。

65.上述过程为脱酸粉料的“增效二次回路”,通过“双回路模式”和“两个过程”,使物料反应更充分,实现了对物料的高效利用,内、外双回路轻松应对烟气流量、温度的变化,对脱酸粉料根据烟气气流的实际工况采用实时流量管控和反应器外加水破壁混合,在反应器内使气、固、液同时参与反应,摒弃文氏效应,不设悬浮气层,增强了反应过程中脱酸粉料的有效性,解决了反应器物料悬浮气层失效,反应器内物料黏连结块,阻塞、设备腐蚀等问题,脱酸装置2不设悬浮层,系统稳定、压力损失小、脱酸效果好、脱酸粉料利用率高。

66.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。