eps传感器自动激光焊接机

技术领域

1.eps传感器自动激光焊接机有效解决了eps传感器自动焊接问题。属于精密焊接设备领域。

背景技术:

2.目前国内还没有同类型设备,eps传感器的焊接大都采用单焊接头的形式,焊接变形大,且无法检测焊缝位置是否正确。基于此,我们研制出eps传感器自动激光焊接机,只需人工将工件放置到夹具上,设备双焊接头自动完成传感器的多点焊接;并可自动检测焊缝位置与尺寸是否符合要求。填补了国内此项空白。

技术实现要素:

3.本发明提供一种eps传感器自动激光焊接机。设备采用光纤连续激光器作为光源,用于将eps传感器焊接到工件上;设备采用伺服电机作为传感器压入的动力源,并配有压力传感器,精准控制传感器的压入力,满足不同压入位移、压入力的需求;焊接头上下左左移动的动力源也为伺服电机,满足传感器多处焊接需求,也可满足不同规格产品的焊接需求。设备并配有焊缝检测视觉传感器,可对焊缝位置与尺寸进行检测,自动对焊接结果进行判定。

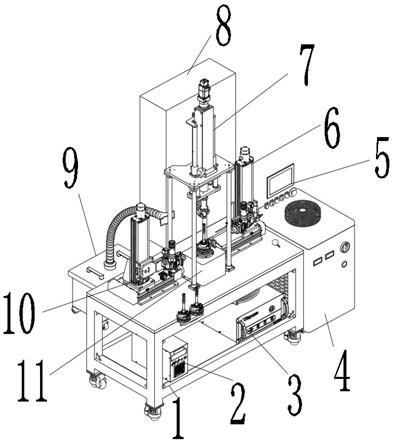

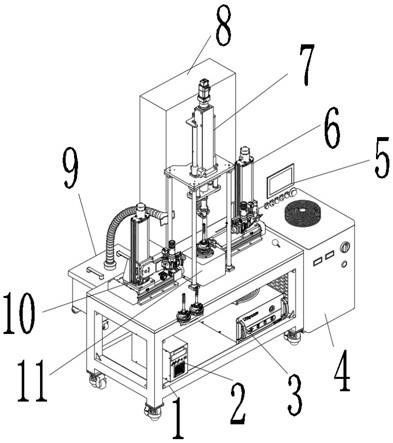

4.eps传感器自动激光焊接机所采用的的技术方案是:由机架1、工控机2、光纤连续激光器3、冷水机4、触摸屏操控板5、右焊接机构6、压装机构7、plc电气控制箱8、焊烟净化器9、左焊接机构10和旋转夹具机构11组成。工控机2、光纤连续激光器3、右焊接机构6、左焊接机构10、旋转夹具机构11分别与机架1通过螺栓组连接;plc电气控制箱8与触摸屏操控板5通过数据总线连接;光纤连续激光器3与左焊接机构10、右焊接机构6通过光纤连接;左焊接机构10、右焊接机构6、压装机构7分别与触摸屏操控板5和plc电气控制箱8通过数据线连接。

5.电气控制方面采用plc和触摸屏进行控制,采用伺服电机及气缸作为动力源,负责设备的全部运行指令及实施。

6.本发明的增益效果:在结构上:采用光纤连续激光器作为焊接的光源,光电转换效率高、节能,连续焊接效率高;采用伺服电机作为传感器压入的动力源,压入位置、速度可调,并可满足不同尺寸规格的传感器压装;焊接头上下左右移动采用伺服电机作为动力源,可根据传感器直径与材质不同,自动变换不同的离焦量,满足多种传感器焊接需求。采用触摸屏作为人工界面,使操作简单化的同时,也使操作数据的设定更加灵活,使之能满足不同产品的测试要求。设备台架下半部分采用框架式焊接,保证了设备在测试过程中的稳定性。台架上半部分采用型材支撑结构,既美观又减少了设备整体重量。

7.在控制上:应用压力传感器测量传感器的压入力,保证传感器压装力精准达到工艺要求;应用高像素视觉传感器对焊缝进行检测,保证焊接位置正确无误。设备配有工控机

可以传感器电压进行标定;配有冷水机,对光纤激光器与焊接头进行降温。

附图说明

8.图1为本发明的整体轴侧图;图2为本发明旋转夹具机构的剖面图;图3为本发明压装机构的正视图;图4为本发明右焊接机构的轴侧图;图5为本发明左焊接机构的轴视图。

具体实施方式

9.参照图1所示,eps传感器自动激光焊接机由机架1、工控机2、光纤连续激光器3、冷水机4、触摸屏操控板5、右焊接机构6、压装机构7、plc电气控制箱8、焊烟净化器9、左焊接机构10和旋转夹具机构11组成。工控机2、光纤连续激光器3、右焊接机构6、左焊接机构10、旋转夹具机构11分别与机架1通过螺栓组连接;plc电气控制箱8与触摸屏操控板5通过数据总线连接;光纤连续激光器3与左焊接机构10、右焊接机构6通过光纤连接;左焊接机构10、右焊接机构6、压装机构7分别与触摸屏操控板5和plc电气控制箱8通过数据线连接。

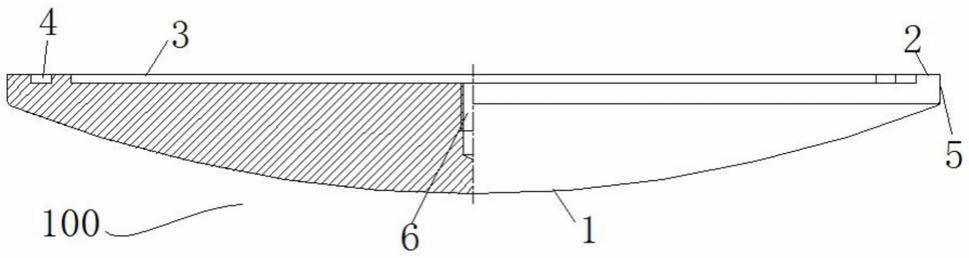

10.参照图2所示,夹爪块11

‑

1与气动夹头11

‑

2通过螺栓连接;气动夹头11

‑

2与过渡板11

‑

3通过螺栓连接;过渡板11

‑

3与伺服转台11

‑

4通过螺栓连接;伺服转台11

‑

4与旋转伺服电机11

‑

6通过螺栓连接;伺服转台11

‑

4与转台安装板11

‑

5通过螺栓连接;转台安装板11

‑

5与机架通过螺栓连接。

11.参照图3所示,压装伺服电机7

‑

1与压装减速机7

‑

2通过螺栓连接;压装减速机7

‑

2与压装减速机安装板7

‑

3通过螺栓连接;压装减速机安装板7

‑

3与安装立板7

‑

4通过螺栓连接;压装减速机7

‑

2与滚珠丝杠7

‑

7通过螺栓连接;丝杠轴承室7

‑

5与滚珠丝杠7

‑

7通过机密锁紧螺母连接;丝杠轴承室7

‑

5与轴承室安装板7

‑

6通过螺栓连接;轴承室安装板7

‑

6与安装立板7

‑

4通过螺栓连接;滚珠丝杠7

‑

7与压装套7

‑

8通过螺栓连接;安装立板7

‑

4与安装底板7

‑

10通过螺栓连接;导向铜套7

‑

9与安装底板7

‑

10通过螺栓连接;传感器上板7

‑

11与压装套7

‑

8通过螺栓连接;传感器上板7

‑

11与压力传感器7

‑

12通过螺栓连接;传感器下板7

‑

13与压力传感器7

‑

12通过螺栓连接;压头座7

‑

14与传感器下板7

‑

13通过螺栓连接;压头7

‑

15与压头座7

‑

14通过紧定螺栓连接;夹爪块7

‑

16与气动夹爪7

‑

17通过螺栓连接;气动夹爪7

‑

17与夹爪连接板7

‑

18通过螺栓连接;连接柱7

‑

19与夹爪连接板7

‑

18通过螺栓连接;传感器下板7

‑

13与连接柱7

‑

19通过螺栓连接;铜套7

‑

20与传感器下板7

‑

13通过螺栓连接;支撑柱7

‑

21与上支撑板7

‑

22通过螺栓连接;直线轴承7

‑

23与上支撑板7

‑

22通过螺栓连接;导向轴7

‑

24与传感器上板7

‑

11通过螺栓连接;同步板7

‑

25与导向轴7

‑

24通过螺栓连接。

12.参照图4所示,右安装底板6

‑

1与机架通过螺栓连接;右安装底板6

‑

1与右横直线模组6

‑

2通过螺栓连接;右横底板6

‑

3与右横直线模组6

‑

2通过螺栓连接;右立座6

‑

4与右横底板6

‑

3通过螺栓连接;右前进伺服6

‑

5与右横直线模组6

‑

2通过螺栓连接;右立直线模组6

‑

6与右立座6

‑

4通过螺栓连接;右上下伺服6

‑

7与右立直线模组6

‑

6通过螺栓连接;右立底板6

‑

8与右立直线模组6

‑

6通过螺栓连接;右焊接头底板6

‑

9与右立底板6

‑

8通过螺栓连接;右焊接头6

‑

10与右焊接头底板6

‑

9通过螺栓连接;右气缸6

‑

11与右焊接头底板6

‑

9通过螺栓连

接;右保护气座6

‑

12与右气缸6

‑

11通过螺栓连接;右保护气嘴6

‑

13与右保护气座6

‑

12通过螺栓连接。

13.参照图5所示,左安装底板10

‑

1与机架通过螺栓连接;左安装底板10

‑

1与左横直线模组10

‑

2通过螺栓连接;左横底板10

‑

3与左横直线模组10

‑

2通过螺栓连接;左立座10

‑

4与左横底板10

‑

3通过螺栓连接;左前进伺服10

‑

5与左横直线模组10

‑

2通过螺栓连接;左立直线模组10

‑

10与左立座10

‑

4通过螺栓连接;左上下伺服10

‑

7与左立直线模组10

‑

10通过螺栓连接;左立底板10

‑

8与左立直线模组10

‑

10通过螺栓连接;左焊接头底板10

‑

9与左立底板10

‑

8通过螺栓连接;左焊接头10

‑

10与左焊接头底板10

‑

9通过螺栓连接;左气缸10

‑

11与左焊接头底板10

‑

9通过螺栓连接;左保护气座10

‑

12与左气缸10

‑

11通过螺栓连接;左保护气嘴10

‑

13与左保护气座10

‑

12通过螺栓连接。滑动槽10

‑

14与左焊接头底板10

‑

9通过螺栓连接;直角板10

‑

15与滑动槽10

‑

14通过螺栓连接;直角板10

‑

15与相机安装板10

‑

16通过螺栓连接;视觉相机10

‑

17与相机安装板10

‑

16通过螺栓连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。