1.本发明涉及桥梁支座技术领域,特别是涉及一种新型球面加工工艺。

背景技术:

2.随着高铁技术的发展,对桥梁支座的要求越来越高,球冠衬板作为球形钢支座关键功能部件,在力学性能及位移转角功能满足条件的同时,防腐效果也是其中的关键一环,尤其潮湿气候,多雨季节对其防腐性能更是严峻的考验,锈蚀后的球冠衬板,其功能直接失效,对桥梁支座的使用寿命造成巨大影响。相对常规支座焊接球面镜面不锈钢的工艺方式而言,采用镍磷合金等防腐镀层的工艺方式避免了不锈钢焊接脱空的问题及不锈钢在球面成型过程中拉伸导致壁厚不均的问题,但采用镍磷合金等防腐镀层的工艺方式对球冠衬板的机加工要求非常严格,需在满足球面加工尺寸精度

±

0.8mm的同时,也要能够满足其表面粗糙度达0.2μm级的要求,超出了正常机加工的车削极限,这就成了加工工艺上的难题。

技术实现要素:

3.本发明的目的是提供一种新型球面加工工艺,以解决上述现有技术存在的问题,在满足球面加工尺寸精度

±

0.8mm的同时,也能够满足其表面粗糙度达0.2μm级的要求,保证支座的各项功能要求,延长支座使用寿命。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供一种新型球面加工工艺,能够实现球面全自动化加工,包括如下步骤:

6.步骤一,自动上件及自定心装夹,以外圆为粗定位基准,找正、对刀;

7.步骤二,采用外圆车刀车外圆,设定所需主轴转速、进给速度和切削深度;

8.步骤三,采用端面车刀车端面,设定所需主轴转速、进给速度和切削深度;

9.步骤四,采用端面槽刀车滑板槽及密封槽,根据所需滑板槽深度、直径,编制加工程序,设定主轴转速、进给速度和切削深度;根据所需密封槽深度和宽度,编制加工程序,设定主轴转速、进给速度和切削深度;

10.步骤五,钻吊装工艺孔,中心钻孔攻丝,根据有效螺纹深度,设定主轴转速和进给量;

11.步骤六,二次装夹,以外圆为径向精定位基准,端面为轴向精定位基准,磁力表座 百分表找正、对刀;

12.步骤七,采用外圆车刀车外圆,设定主轴转速、进给速度和切削深度;

13.步骤八,采用球面专用车刀粗车球面,根据球面半径,编制加工程序,设定半精车留量、主轴转速、进给速度和切削深度;

14.步骤九,采用球面专用车刀半精车球面,按球面半径,编制加工程序,设定精车留量、主轴转速、进给速度和切削深度;

15.步骤十,采用自制柔性球面精车刀精车球面,根据所需球面半径和表面粗糙度,采用自制镜面精车刀进行加工,编制加工程序,设定加工线速度、进给速度和切削深度;保证

球面加工精度在

±

0.8mm以内,表面粗糙度达到0.2μm级。

16.步骤十一,对球面进行防腐处理,镀镍磷合金。

17.所加工球面为球冠衬板,所述球冠衬板包括球面和端面,所述端面上开设有滑板槽和密封槽,所述滑板槽和密封槽与所述端面同心设置,且所述滑板槽所在虚拟圆的直径尺寸小于所述密封槽所在虚拟圆的直径尺寸;所述端面外侧设置有平滑的外圆柱面。

18.本发明相对于现有技术取得了以下技术效果:

19.本发明提供的新型球面加工工艺,相对常规支座焊接球面镜面不锈钢的工艺方式而言,采用镍磷合金等防腐镀层的工艺方式避免了不锈钢焊接脱空的问题及不锈钢在球面成型过程中拉伸导致壁厚不均的问题,采用球面专用车刀及自制柔性球面精车刀突破了表面粗糙度达到0.2μm级的机加工瓶颈,保证了镍磷合金等防腐镀层工艺的实现,工序简单明了,针对性强,操作便捷,投入成本低,生产效率高,应用广泛,除能完成桥梁支座球冠衬板的机加工要求外,还能应用于其它领域,具有一定的推广价值。应用于工程橡胶行业当属首次,是球冠衬板加工工艺的一大创新,直接实现自动化,标准化与精密化,该项目填补了行业空白,处于国内领先水平。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

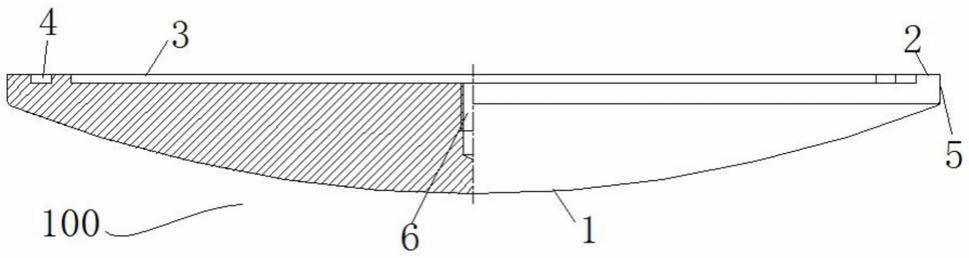

21.图1为本发明所加工的球冠衬板主视图;

22.图2为本发明所加工的球冠衬板俯视图;

23.其中,100为球冠衬板、1为球面、2为端面、3为滑板槽、4为密封槽、5为外圆柱面、6为吊装工艺孔。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明的目的是提供一种新型球面加工工艺,以解决上述现有技术存在的问题,在满足球面加工尺寸精度

±

0.8mm的同时,也能够满足其表面粗糙度达0.2μm级的要求,保证了支座的各项功能要求,延长了支座使用寿命。

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

27.从车削加工过程来看,在排除了车床加工过程中的加工误差及机床自身的间隙外,在保证球面加工尺寸精度

±

0.8mm的同时,正常球面车刀加工其表面粗糙度最多可达1.6μm级的要求。从加工纹路分析,要想达到表面粗糙度0.2μm级要求,需要将刀纹的最高点与最低点之间的高度差,降得越低越好,只有这样才能最终满足表面粗糙度0.2μm级的要

求。根据设计原理,本发明重新对球冠衬板的加工工艺进行了调整。重新设计了加工工艺流程及各工序的加工切削参数、设备参数及专用车削刀具。

28.实施例一

29.本实施例针对铁路桥梁球型钢支座中座板,即球冠衬板进行加工,参考附图1和附图2所示,球冠衬板100包括球面1和端面2,端面2上开设有滑板槽3和密封槽4,滑板槽3和密封槽4与端面2同心设置,且滑板槽3所在虚拟圆的直径尺寸小于密封槽4所在虚拟圆的直径尺寸;端面2外侧设置有平滑的外圆柱面5;端面2中心位置处设置有吊装工艺孔6。加工工艺流程为:一次装夹

‑

车外圆

‑

车端面

‑

车滑板槽及密封槽

‑

钻吊装工艺孔

‑

二次装夹

‑

车外圆

‑

粗车球面

‑

半精车球面

‑

精车球面

‑

镀镍磷合金。以tjqz

‑

8360

‑

0.1g

‑

5000中座板为样板进行验证,具体步骤如下:

30.步骤一,自动上件及自定心装夹,以外圆柱面5为粗定位基准,找正、对刀;

31.步骤二,采用外圆车刀车外圆柱面5,保φ444

±

0.8,主轴转速45r/min,切削深度0.4mm;

32.步骤三,采用端面车刀车端面2,保证整体见光,无黑皮,主轴转速150r/min,切削深度0.4mm;

33.步骤四,采用端面槽刀车滑板槽3及密封槽4,滑板槽3保深度40 0.1,直径φ3800 0.1,主轴转速150r/min,切削深度0.4mm;密封槽4保深度70

‑

0.1,宽度70 0.3,主轴转速150r/min,切削深度0.0.1mm;

34.步骤五,钻吊装工艺孔6,中心钻孔攻丝,m16x1.5,有效螺纹深度20mm,主轴转速400r/min,进给量0.3mm/r;

35.步骤六,二次装夹,以外圆柱面5为径向精定位基准,端面2为轴向精定位基准,磁力表座 百分表找正、对刀;

36.步骤七,采用外圆车刀车外圆柱面5,保φ444

±

0.8,主轴转速45r/min,切削深度0.4mm;

37.步骤八,采用球面专用车刀粗车球面1,球面1半径sr630车弧,半精车留量1

‑

2mm,主轴转速140r/min,切削深度0.4mm;

38.步骤九,采用球面专用车刀半精车球面1,按球面1半径sr630车弧,精车留量0.2mm,主轴转速200r/min,切削深度0.25mm;

39.步骤十,采用自制柔性球面精车刀精车球面1,保总高57

±

0.8,球面1半径sr630

±

0.8,表面粗糙度ra0.2,线速度150r/min,切削深度0.2mm,进给量0.1mm/r;

40.步骤十一,对球面进行防腐处理,镀镍磷合金。

41.加工完成后,对产品加工尺寸精度验证:把机加工完毕的球冠衬板交由专职检验员采用三坐标测量仪进行检验,加工公差在图纸要求范围内,合格。

42.表面粗糙度的验证:由专职检验员采用验证合格的粗糙度仪进行球面粗糙度测量,其测量结果如下图所示,其表面粗糙度数值为0.123μm满足设计要求,合格。

43.在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅

用于描述目的,而不能理解为指示或暗示相对重要性。

44.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。