1.本发明属于金属复合材料增材制造技术领域,特别涉及一种提高增材制造奥氏体钢力学性能的方法。

背景技术:

2.目前,增材制造技术作为一种先进的工艺技术广泛应用于金属,高分子和陶瓷等材料。该技术能够直接从粉末快速成型具有复杂形状的三维零件,无需耗时的模具设计过程,是一种“从下而上”近终成形的制造。

3.316l奥氏体钢因具有良好的延展性,耐腐蚀性,抗氧化性和相对较低的成本而广泛用作核反应堆的结构材料。但是,316l奥氏体钢较低的力学性能限制了其在高温下的应用。与传统工艺制造的的316l奥氏体钢相比,激光增材制造的316l奥氏体钢因其具有高致密的网络位错结构等微观组织而具有更高的力学性能。但是,如何在激光增材制造316l奥氏体钢的基础上进一步提升合金的力学性能依旧是需要考虑的问题。一种解决方案是在基体中引入稳定的纳米物,形成所谓的第二相弥散强化钢。如在申请公布号cn110355367a的中国发明专利公告文本中公开了一种al3ti/316l钢复合材料的增材制造方法。该专利通过添加al3ti来调控316l奥氏体钢的奥氏体相区,从而形成奥氏体 铁素体双相组织钢和铁素体钢。但是该专利添加的al3ti熔点较低(1173℃)且热稳定性差,无法赋予材料优良的高温性能。因此,添加高熔点和热稳定性好的氧化物第二相纳米颗粒不仅能够提高材料的室温和高温性能,还能吸收辐照过程中产生的he泡而形成he陷阱以提升其抗辐照性能。如在申请公布号cn111590079a的中国发明专利公告文本中公开了一种纳米氧化物弥散强化钢件及其快速增材制造方法。该专利添加y2o3作为纳米增强相来提升316l奥氏体钢性能。但是,该专利制备工序复杂且繁琐,包括氧化钇与316l粉体的球磨混粉,成型拉丝,电弧增材等。此外,相较与激光增材制造技术,电弧增材制造技术存在成形件精度不够,原材料粉体重复使用率低等弊端。

4.基于以上弊端,本专利通过采用高成形精度的选区激光熔化技术制备出高性能的纳米稀土氧化物掺杂316l成形件。本专利的提出将为增材制造高性能ods钢提供切实可行的方法。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种提高增材制造奥氏体钢力学性能的方法,使用增材制造技术在保证所制备的复合材料无明显缺陷的情况下,通过添加稀土氧化物来调控复合材料的微观组织从而提升材料的力学性能。

6.为了实现上述目的,本发明采用的技术方案如下:

7.本发明提供了一种提高增材制造奥氏体钢力学性能的方法,所述方法包括如下步骤:

8.步骤s1,将可溶性稀土氧化物盐、316l球形粉末加入无水乙醇或去离子水中,通过

超声震荡或机械搅拌使可溶性稀土氧化物盐于溶液中且316l球形粉末完全润湿,得到固液混合物;

9.步骤s2,将步骤s1得到的固液混合物进行干燥蒸发,使稀土氧化物盐沉积在316l球形颗粒上,然后在含有氢气的气氛中450~600℃煅烧2~6h进行还原,得到稀土氧化物均匀分散包裹在316l球形颗粒表面的初步复合球形粉体;

10.步骤s3,在步骤s2得到的初步复合球形粉体中加入稀土单质粉末,对初步复合球形粉体和稀土单质粉末的混合粉体进行球磨使其充分混合,得到复合球形粉体;所述稀土单质的稀土元素与步骤s1中的可溶性稀土氧化物盐中的稀土元素相同;

11.步骤s4,以步骤s3制备的复合球形粉体作为原材料,通过增材制造技术对复合球形粉体层进行逐层打印使其熔化凝固,同时对每一凝固的层进行激光快速重熔以制备出稀土氧化物掺杂316l复合材料。

12.作为优选,步骤s4中所述增材制造技术为激光选区熔化技术,其工艺参数为:激光体能量密度范围为70~200j/mm3,每一层厚度为30~50μm,每层中的熔道间的搭接量为10%~50%。

13.作为优选,步骤s4中所述激光快速重熔的工艺参数为:激光体能量密度范围为70~250j/mm3,扫描速度为800~1600mm/s。

14.作为优选,步骤s1中所述可溶性稀土氧化物盐为硝酸钇或硝酸镧;如果可溶性稀土氧化物盐为硝酸钇,则步骤s3中加入的稀土单质为纯钇;如果可溶性稀土氧化物盐为硝酸镧,则步骤s3中加入的稀土单质为纯镧。

15.作为优选,步骤s3得到的复合球形粉体中的稀土氧化物含量为0.25wt.%~1.0wt.%。

16.作为优选,步骤s2中得到纳米尺寸的稀土氧化物均匀分散包裹在316l球形颗粒表面的初步复合球形粉体,所述稀土氧化物尺寸范围为10~900nm。

17.作为优选,步骤s2中含有氢气的气氛为纯氢气或氢氩混合气。

18.本发明具有如下有益效果:

19.本发明所提供的一种提高增材制造奥氏体钢力学性能的方法,使用增材制造技术在保证所制备的复合材料无明显缺陷的情况下,通过添加稀土氧化物来调控复合材料的微观组织从而提升材料的力学性能。

20.1.本专利提出的利用两种方法依次添加稀土氧化物和稀土单质。其中第一种添加稀土氧化物是基于物理沉积,还原以及形核机制使稀土氧化物在保持纳米尺寸的基础上能够紧密地包覆在奥氏体钢球形粉体上,并且能够保持球形度。第二种通过球磨将稀土单质与初始复合粉体混合,不仅能够吸附上述添加稀土氧化物过程中的氧原子,还能够吸附打印过程中的氧原子。加入的稀土单质在吸附过程中形成了稀土氧化物,避免了因稀土氧化物掺杂316l复合材料的氧化而造成的打印缺陷,如孔洞、裂纹等,从而保证打印件的力学性能。通过上述两步添加稀土氧化物和稀土物的方法,不仅能够减少在添加稀土氧化物方法中因氧原子的存在而导致的材料缺陷,还能够比只添加稀土单质更节省成本。

21.2.相比与不采用快速激光重熔技术,本专利创新性提出了快速激光重熔手段。这种快速激光重熔能够利用马兰哥尼对流效应将团聚的稀土氧化物进行破碎和重新分布以消除稀土氧化物的团聚,从而使稀土氧化物能够弥散分布在316l中以发挥弥散强化效应来

增强打印件的力学性能。

22.3.相比与无添加稀土氧化物的316l,加入的稀土氧化物能够通过齐纳钉扎效应来细化复合材料的胞状亚晶尺寸,这将使材料具有细晶强化效应从而提高其力学性能。

23.4.本发明制备的稀土氧化物与316l的复合粉末在完全满足增材制造工艺的要求下,其制备成本低,效率高,无需添加其他添加物和过程控制剂。此外,本发明能够设计和制备不同稀土氧化物含量的复合粉末以增材制造出满足不同服役条件的打印件。

24.5.与纯316l相比,加入稀土氧化物试样的强度都有提高。复合材料中的纳米稀土氧化物尺寸细小且弥散分布。这说明了通过增材制造技术来提升稀土氧化物与316l复合材料的性能是可行的。这弥补了传统粉末冶金法存在成分偏析和难以制备大型复杂构件的不足。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明实施例的一些实施例。

26.图1为纯316l粉末的图片;

27.图2为316l

‑

1.0wt.%y2o3复合粉末的图片;

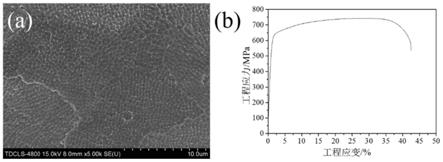

28.图3为对比例1中(a)增材制造316l样品微观组织的扫描电子显微图片以及(b)力学性能图;

29.图4为实施例1中(a)增材制造0.25wt.%y2o3‑

316l样品微观组织的扫描电子显微图片以及(b)力学性能图;

30.图5为实施例2中(a)增材制造1.0wt.%y2o3‑

316l样品微观组织的扫描电子显微图片以及(b)力学性能图;

31.图6为实施例3中(a)增材制造1.0wt.%la2o3‑

316l样品微观组织的扫描电子显微图片以及(b)力学性能图。

具体实施方式

32.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

33.本发明提供了一种提高增材制造奥氏体钢力学性能的方法,所述方法包括如下步骤:

34.步骤s1,将可溶性稀土氧化物盐、316l球形粉末加入无水乙醇或去离子水中,通过超声震荡或机械搅拌使可溶性稀土氧化物盐于溶液中且316l球形粉末完全润湿,得到固液混合物;所述316l球形粉末的粒径范围为15~150μm;所述可溶性稀土氧化物盐为硝酸钇或硝酸镧。

35.步骤s2,将步骤s1得到的固液混合物进行干燥蒸发,使稀土氧化物盐沉积在316l球形颗粒上,然后在含有氢气的气氛中450~600℃煅烧2~6h进行还原,得到纳米尺寸的稀土氧化物均匀分散包裹在316l球形颗粒表面的初步复合球形粉体;所述稀土氧化物尺寸范围为10~900nm。

36.步骤s3,在步骤s2得到的初步复合球形粉体中加入稀土单质粉末,对初步复合球

形粉体和稀土单质粉末的混合粉体进行球磨使其充分混合,得到复合球形粉体,复合球形粉体中的稀土氧化物含量为0.25wt.%~1.0wt.%;所述稀土单质的稀土元素与步骤s1中的可溶性稀土氧化物盐中的稀土元素相同;如果可溶性稀土氧化物盐为硝酸钇,稀土单质为纯钇;如果可溶性稀土氧化物盐为硝酸镧,则稀土单质为纯镧。

37.步骤s4,以步骤s3制备的复合球形粉体作为原材料,通过增材制造技术对复合球形粉体层进行逐层打印使其熔化凝固,同时对每一凝固的层进行激光快速重熔以制备出稀土氧化物掺杂316l复合材料,所述稀土氧化物掺杂316l复合材料是无裂纹、无缺陷的,其致密度达到99.5%以上,并具有纳米级别的胞状亚晶结构。所述增材制造技术为激光选区熔化技术,其工艺参数为:激光体能量密度范围为70~200j/mm3,每一层厚度为30~50μm,每层中的熔道间的搭接量为10%~50%。所述激光快速重熔的工艺参数为:激光体能量密度范围为70~250j/mm3,扫描速度为800~1600mm/s。

38.对比例1

39.采用选区激光熔化技术(slm)来制备纯316l材料,所使用的体能量密度为100j/mm3,打印层厚为30μm,熔道间的搭接量为30%,打印样品尺寸符合标准拉伸样尺寸要求,致密度为99.5%以上。图1为纯316l的球形粉末,其粒径在15

‑

150μm范围内。通过扫描电子显微镜(sem)观察316l样品微观组织,如图3(a)所示,可以看出其胞状亚晶尺寸为470nm。对样品进行拉伸断裂力学性能测试,极限拉伸强度为707mpa,如图3(b)所示。

40.实施例1

41.将23.53g六水硝酸钇、5000g 316l球形粉末加入到适量的无水乙醇中,通过机械搅拌使六水硝酸钇完全溶解于去无水乙醇中且316l球性粉末在无水乙醇中完全润湿,得到固液混合物,将固液混合物进行干燥,然后在450℃的氢气氛围下还原6h以得到初步复合球形粉体,在初步复合球形粉体中加入5g的纯钇粉末,对纯钇粉末与初步复合球形粉体进行球磨使其充分混合,以制备出用于增材制造的复合球形粉体。将所制备的复合球形粉体作为打印前驱粉,采用选区激光熔化技术(slm)来制备0.25wt.%y2o3掺杂316l的复合材料,所使用的体能量密度为70j/mm3,打印层厚为50μm,熔道间的搭接量为50%,激光快速重熔的体能量密度范围为70j/mm3,扫描速度为800mm/s。打印样品尺寸符合标准拉伸样尺寸要求,致密度为99.5%以上。通过扫描电子显微镜(sem)观察0.25wt.%y2o3掺杂316l样品微观组织,如图4(a)所示,可以看出其胞状亚晶尺寸为380nm。对样品进行拉伸断裂力学性能测试,极限拉伸强度为742mpa,如图4(b)所示。通过与对比例1纯316l样品的极限拉伸强度和塑形相比,可以发现掺杂后样品的极限抗拉强度和塑形是高于纯316l样品的。

42.实施例2

43.将170.57g六水硝酸钇、6000g 316l球形粉末加入到适量的无水乙醇中,通过超声震荡使六水硝酸钇完全溶解于无水乙醇中且316l球性粉末在无水乙醇中完全润湿,得到固液混合物,将固液混合物进行干燥,然后在600℃的氢气氛围下还原2h以得到初步复合球形粉体,在初步复合球形粉体中加入10g的纯钇粉末,对纯钇粉末与初步复合球形粉体进行球磨使其充分混合,以制备出用于增材制造的复合球形粉体。将所制备的复合球形粉体作为打印前驱粉,采用选区激光熔化技术(slm)来制备1.0wt.%y2o3掺杂316l的复合材料,所使用的体能量密度为200j/mm3,打印层厚为50μm,熔道间的搭接量为10%,激光快速重熔的体能量密度范围为250j/mm3,扫描速度为1600mm/s。打印样品尺寸符合标准拉伸样尺寸要求,

致密度为99.5%以上。图2为1.0wt.%y2o3包覆316l的球形粉末,其粒径在15

‑

150μm范围内,可以看出氧化钇完全包覆在316l球形粉末表面。通过扫描电子显微镜(sem)观察1.0wt.%y2o3掺杂316l样品微观组织,如图5(a)所示,可以看出其胞状亚晶尺寸为260nm。对样品进行拉伸断裂力学性能测试,极限拉伸强度为731mpa,如图5(b)所示。通过与对比例1纯316l样品的力学性能相比,可以发现掺杂后样品的极限抗拉强度是高于纯316l样品的。

44.实施例3

45.将785.84g六水硝酸镧、6000g 316l球形粉末加入到适量的去离子水中,通过机械搅拌使六水硝酸镧完全溶解于去离子水中且316l球性粉末在去离子水中完全润湿,得到固液混合物,将固液混合物进行干燥,然后在500℃的氢气氛围下还原4h以得到初步复合球形粉体,在初步复合球形粉体中加入20g的纯镧粉末,对纯镧粉末与初步复合球形粉体进行球磨使其充分混合,以制备出用于增材制造的复合球形粉体。将所制备的复合球形粉体作为打印前驱粉,采用选区激光熔化技术(slm)来制备1.0wt.%la2o3掺杂316l的复合材料,所使用的体能量密度为150j/mm3,打印层厚为40μm,熔道间的搭接量为20%,激光快速重熔的体能量密度范围为200j/mm3,扫描速度为1200mm/s。打印样品尺寸符合标准拉伸样尺寸要求,致密度为99.5%以上。通过扫描电子显微镜(sem)观察1.0wt.%la2o3掺杂316l的微观组织,如图6(a)所示,可以看出其胞状亚晶尺寸为280nm。对样品进行拉伸断裂力学性能测试,极限拉伸强度为765mpa,如图6(b)所示。通过与对比例1纯316l样品的极限拉伸强度相比,可以发现掺杂后样品的极限抗拉强度是高于纯316l样品的。

46.由以上技术方案可以看出,本实施例提供一种提高增材制造奥氏体钢力学性能的方法,使用增材制造技术在保证所制备的复合材料无明显缺陷的情况下,通过添加稀土氧化物来调控复合材料的微观组织从而提升材料的力学性能。

47.1.本实施例提出的利用两种方法依次添加稀土氧化物和稀土单质。其中第一种添加稀土氧化物是基于物理沉积,还原以及形核机制使稀土氧化物在保持纳米尺寸的基础上能够紧密地包覆在奥氏体钢球形粉体上,并且能够保持球形度。第二种通过球磨将稀土单质与初始复合粉体混合,不仅能够吸附上述添加稀土氧化物过程中的氧原子,还能够吸附打印过程中的氧原子。加入的稀土单质在吸附过程中形成了稀土氧化物,避免了因稀土氧化物掺杂316l复合材料的氧化而造成的打印缺陷,如孔洞、裂纹等,从而保证打印件的力学性能。通过上述两步添加稀土氧化物和稀土物的方法,不仅能够减少在添加稀土氧化物方法中因氧原子的存在而导致的材料缺陷,还能够比只添加稀土单质更节省成本。

48.2.相比与不采用快速激光重熔技术,本专利创新性提出了快速激光重熔手段。这种快速激光重熔能够利用马兰哥尼对流效应将团聚的稀土氧化物进行破碎和重新分布以消除稀土氧化物的团聚,从而使稀土氧化物能够弥散分布在316l中以发挥弥散强化效应来增强打印件的力学性能。

49.3.相比与无添加稀土氧化物的316l,加入的稀土氧化物能够通过齐纳钉扎效应来细化复合材料的胞状亚晶尺寸,这将使材料具有细晶强化效应从而提高其力学性能。

50.4.本实施例制备的稀土氧化物与316l的复合粉末在完全满足增材制造工艺的要求下,其制备成本低,效率高,无需添加其他添加物和过程控制剂。此外,本实施例能够设计和制备不同稀土氧化物含量的复合粉末以增材制造出满足不同服役条件的打印件。

51.5.与纯316l相比,加入稀土氧化物试样的强度都有提高。复合材料中的纳米稀土

氧化物尺寸细小且弥散分布。这说明了通过增材制造技术来提升稀土氧化物与316l复合材料的性能是可行的。这弥补了传统粉末冶金法存在成分偏析和难以制备大型复杂构件的不足。

52.以上通过实施例对本发明实施例进行了详细说明,但所述内容仅为本发明实施例的示例性实施例,不能被认为用于限定本发明实施例的实施范围。本发明实施例的保护范围由权利要求书限定。凡利用本发明实施例所述的技术方案,或本领域的技术人员在本发明实施例技术方案的启发下,在本发明实施例的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明实施例的专利涵盖保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。