1.本发明属于钢铁材料及热处理工艺技术领域,涉及高速精密轴承的轴承钢领域,特别涉及一种用于高速精密轴承的超高碳轴承钢材料及其制备方法和应用。

背景技术:

2.轴承是机械、交通、航空、国防等领域的设备常用零件,只要涉及转动的部件,大多需要轴承的连接。

3.轴承钢的基本成分自1905年诞生以来,到现在没有大的变化,各个国家的轴承钢成分大同小异,没有本质性差异。相对而言,我国的轴承钢质量与国外某些国家相比尚有一些差距,主要表现在夹杂物控制、块状及网状碳化物的控制、球化组织的均匀性较差。由此导致了我国高铁轴承接近100%进口,高端机床主轴轴承70%左右进口。我国高速机床主轴轴承的dn值只有2

×

106而国外的dn值可以达到4

×

106;其中,轴承的高速性能不好的主要原因是轴承钢的耐磨性不高以及轴承钢的回火稳定性不高。

4.dn值的提高主要是耐磨性提高的贡献,耐磨性是轴承精度的保证,轴承在高速运转的时候会产生热量,轴承表面温度会升高,温度升高会降低轴承钢的强度,导致耐磨性进一步下降。日本nsk是采用碳氮共渗的方法解决这一问题;碳氮共渗可以提高轴承工作表面的碳含量,提高耐磨性,但是碳氮共渗的温度较低,约850℃左右,产生的渗碳层比较薄,渗后淬火后零件会产生变形,二次磨削加工时可能会将渗碳层磨掉,导致硬度不均匀。

技术实现要素:

5.本发明的目的在于提供一种用于高速精密轴承的超高碳轴承钢材料及其制备方法和应用,以解决上述存在的一个或多个技术问题。本发明的超高碳轴承钢材料,具有较高的耐磨性和回火稳定性;用于高速精密轴承,可以以较高的速度运行。

6.为达到上述目的,本发明采用以下技术方案:

7.本发明的一种用于高速精密轴承的超高碳轴承钢材料,按重量百分数计,包括以下成分:

8.c:1.05%~1.50%;cr:1.00%~2.00%;mn:0.10%~0.40%;si:0.05%~0.19%;al:1.10%~2.50%;

9.余量为fe。

10.本发明材料的进一步改进在于,所述超高碳轴承钢材料的氧含量≤10ppm,氮含量≤10ppm,硫含量≤0.03,磷含量≤0.03。

11.本发明材料的进一步改进在于,所述超高碳轴承钢材料的组织包括回火马氏体、残余奥氏体和未溶碳化物。

12.本发明材料的进一步改进在于,所述超高碳轴承钢材料的晶粒尺寸范围为6~9μm,马氏体针的长度小于等于9μm。

13.本发明材料的进一步改进在于,按重量百分数计,还包括以下成分:ni:0.40~

1.50%。

14.本发明的一种用于高速精密轴承的超高碳轴承钢材料的制备方法,包括以下步骤:

15.按照预设元素比例制备获得胚料;其中,所述预设元素比例为c:1.05%~1.50%;cr:1.00%~2.00%;mn:0.10%~0.40%;si:0.05%~0.19%;al:1.10%~2.50%;余量为fe;

16.对胚料进行球化退火处理,对球化退火处理后的胚料进行淬火、回火热处理,制备获得所述用于高速精密轴承的超高碳轴承钢。

17.本发明方法的进一步改进在于,所述按照预设元素比例制备获得胚料的步骤具体包括:按照预设元素比例经炼钢模铸或连铸制备成胚料,轧制成所需的规格,轧制温度在900~1200℃。

18.本发明方法的进一步改进在于,所述对胚料进行球化退火处理时,退火处理的工艺具体包括:750~850℃加热并保温6~15小时,炉冷到500~700℃出炉。

19.本发明方法的进一步改进在于,所述对球化退火处理后的胚料进行淬火、回火热处理时,淬火热处理的工艺具体包括:淬火加热温度为840~860℃,加热参数为1.0~2.0min/mm,淬火介质为油或环保淬火介质;进行淬火、回火热处理时,回火热处理的工艺具体包括:淬火后在160~300℃进行回火处理,回火时间为1~3小时。

20.本发明的一种用于高速精密轴承的超高碳轴承钢材料的应用,用于高速精密轴承的内圈、外圈和滚珠中的一种或多种。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明的超高碳轴承钢材料,具有较高的耐磨性和回火稳定性;用于高速精密轴承,可以以较高的速度运行。具体的,传统轴承钢的含碳量在0.95%~1.05%,本发明超高碳轴承钢的含碳量可以达到1.5%,由于有较高的含碳量,热处理后残余碳化物较多,保证有较高的耐磨性;超高碳轴承钢中有较多的碳化物,不适合再加入较多的si元素来提高回火稳定性,si有较强的固溶强化效果,加多了以后会升高退火态的硬度,导致冷加工性能变差。本发明的超高碳轴承钢加入有适量的al元素,用于大幅提高回火稳定性(示例性的,能够达到300℃回火),且材料硬度仍然可以维持在较高的水平(示例性的,60hrc左右),用于高速精密轴承,可以以较高的速度运行(导致轴承的高速性能不好的主要原因是轴承钢的耐磨性不高以及轴承钢的回火稳定性不高)。

23.本发明的超高碳轴承钢进一步可选的,加入ni元素;其中,加入ni元素后有利于提高淬火回火态的冲击韧性,提高安全可靠性。

24.公知的,高速精密轴承中的残余奥氏体含量是一个重要的控制参量,残余奥氏体是一个亚稳相,受到外力后会转变为马氏体,这将导致轴承的尺寸会发生变化,因此传统精密轴承制造工艺中要对淬火后的轴承进行冷处理,充分降低残余奥氏体量。本发明提供的超高碳轴承钢制备方法中,淬火、回火热处理后残余奥氏体量可达到常规gcr15钢淬火加冷处理后的残余奥氏体量,故本发明方法获得的超高碳轴承钢可以节省工艺步骤,节约制造成本。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍;显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

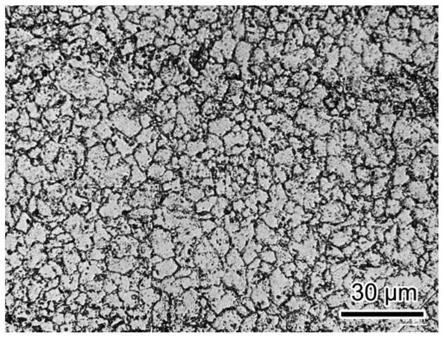

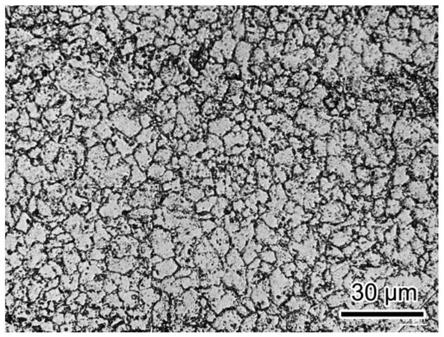

26.图1是本发明实施例成分1的超高碳轴承钢的晶粒尺寸示意图;

27.图2是本发明实施例中,淬火后的组织对比示意图;其中,图2(a)是本发明实施例成分2的超高碳轴承钢淬火后的组织示意图,图2(b)是gcr15钢淬火后的组织示意图,图2(c)是skf

‑

3钢淬火后的组织示意图;

28.图3是本发明实施例成分3的超高碳轴承钢淬火回火后深冷前的xrd和液氮冷处理深冷后的xrd曲线示意图;

29.图4是本发明实施例成分3的超高碳轴承钢淬火后在不同温度相回火的硬度变化曲线对比示意图;图中的uhcs为超高碳轴承钢;

30.图5是本发明实施例成分4的超高碳轴承钢的磨损失重曲线对比示意图;

31.图6是本发明实施例成分4的超高碳轴承钢的划痕轨道底部形貌对比示意图;其中,图6(a)为本发明实施例的超高碳轴承钢示意图,图6(b)为gcr15钢示意图。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.下面结合附图对本发明做进一步详细描述:

35.本发明实施例的一种用于高速精密轴承的超高碳轴承钢材料,所述超高碳轴承钢材料的成分为:

36.c:1.05%~1.50%;

37.cr:1.0%~2.0%;

38.mn:0.10%~0.4%;

39.si:0.05%~0.19%;

40.al:1.1%~2.50%。

41.此外,进一步的还可含有ni:0.40~1.5%。

42.本发明的超高碳轴承钢加入有适量的al元素,可大幅提高回火稳定性(示例性的,能够达到300℃回火),且材料硬度仍然可以维持在60hrc,用于高速精密轴承,可以以较高的速度运行(导致轴承的高速性能不好的主要原因是轴承钢的耐磨性不高以及轴承钢的回火稳定性不高)。

43.本发明实施例的一种用于高速精密轴承的超高碳轴承钢材料的制备方法,包括以下步骤:

44.按照预设元素配比,经炼钢模铸或连铸制备成胚料,轧制成所需的规格,轧制温度在1200~900℃。

45.对轧制后不同规格的超高碳轴承钢进行球化退火处理,退火工艺为750~850℃加热并保温6

‑

15小时,炉冷到500~700℃出炉。

46.对所述的超高碳轴承钢经球化处理后进行淬火 回火热处理,淬火加热温度为840~860℃,加热参数为1.0~2.0min/mm,淬火介质为油或专用环保淬火介质。淬火后的试件经160~300℃回火处理,回火时间为1~3小时。

47.经这样的工艺处理后的组织为回火马氏体 残余奥氏体 未溶碳化物,原奥氏体晶粒尺寸在6

‑

9μm,属于超细晶的范畴,马氏体针的长度小于9μm。硬度达到62~64hrc,有高的耐磨性和高的抗回火稳定性,适合做高速精密轴承。

48.本发明实施例中,所述的超高碳轴承钢经电炉炼钢、炉外精练除杂质和真空脱气工艺炼制,经这些工艺处理后,氧含量≤10ppm,氮含量≤10ppm,硫含量≤0.03,磷含量≤0.03。

49.本发明实施例的超高碳轴承钢的创新点在于:

50.(1)预留了大量的未溶解碳化物增加了耐磨性。

51.(2)加入al元素的组合,有效的提升了回火稳定性,在300℃回火,硬度仍然可以维持在60hrc以上。其中,加入ni后可以大幅提高冲击韧性。

52.(3)在160~300℃回火可以将残余奥氏体降到3%以下,可以省去液氮冷处理工序。

53.研究表明,轴承钢中加入si元素可以提高回火稳定性,在普通轴承钢中加入1%的si可以将使用温度提高到150℃,再加入少量的ni、mo、v可以将使用温度提高到250℃。本发明提供了一种适合于制造高速精密轴承的超碳钢轴承钢。传统轴承钢的含碳量在0.95

‑

1.05%。而超碳钢轴承钢的含碳量可以达到1.5%以上,由于有较高的含碳量,热处理后残余碳化物较多,保证有较高的耐磨性。超高碳轴承钢中有较多的碳化物,不适合再加入较多的si元素来提高回火稳定性,si有较强的固溶强化效果,加多了以后会升高退火态的硬度,导致冷加工性能变差。本发明采用加入al元素,用于大幅提高回火稳定性,300℃回火,材料硬度仍然可以维持在60hrc。

54.此外,本发明加入ni元素后有利于提高淬火回火态的冲击韧性,因此该材料具备了高速精密轴承所要求的两个条件。精密轴承中的残余奥氏体含量是一个重要的控制参量,残余奥氏体是一个亚稳相,受到外力后会转变为马氏体,这将导致轴承的尺寸会发生变化,因此传统精密轴承制造工艺中要对淬火后的轴承进行冷处理,充分降低残余奥氏体量。本发明提供的超高碳轴承钢淬火态残余奥氏体量在10%左右,经160℃回火2小时后残余奥氏体量降低到3.8%,已经达到了常规gcr15钢淬火加冷处理后的残余奥氏体量,因而本发

明的超高碳轴承钢可以节省工艺步骤,节约制造成本。

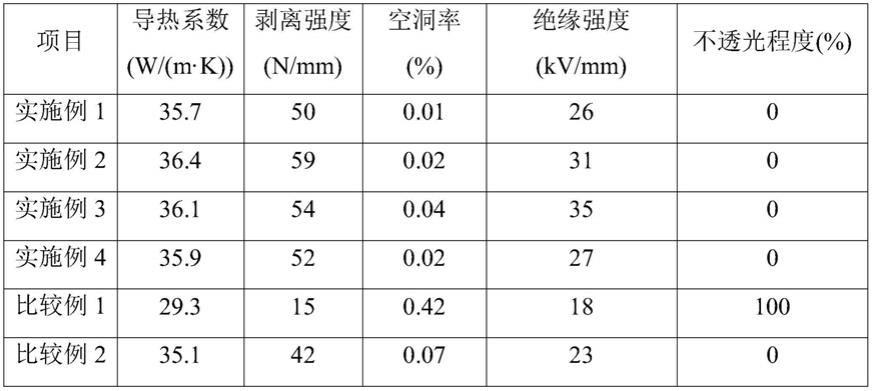

55.为了达到本发明所具备的高速精密轴承所需要的性能,设计了4种成分的超高碳轴承钢,如表1所示。结合表1的成分与具体的工艺过程与实验结果进一步描述本发明达到的效果。

56.表1.设计的4个超高碳轴承钢成分(wt%)

57.合金元素成分1成分2成分3成分4c1.051.251.41.5mn0.30.30.30.3si0.050.190.190.19cr1.51.51.51.5al1.11.51.72.5ni00.50.51.0

58.采用真空熔炼方法制备了4个成分的超高碳轴承钢,轧制成φ40mm的棒料,对其进行球化退火处理,后续对不同的成分进行了相应的淬火回火热处理。

59.实施例1,成分1的超高碳轴承钢经球化退火以及淬火回火处理后,采用电化学方法腐蚀出原奥氏体晶粒,结果如图见图1,该状态的平均晶粒尺寸约6μm,属于超细晶钢,此外晶粒尺寸比较均匀。

60.实施例2,成分2的超高碳轴承钢经淬火回火后的组织如图2(a)所示,该状态的组织是马氏体 过剩碳化物 残余奥氏体,碳化物是颗粒状分布于马氏体基体上,残余奥氏体在这个倍数下无法分辨。图2(a)图是超高碳轴承钢,图2(b)图是gcr15钢,图2(c)图是skf

‑

3钢。超高碳轴承钢的碳化物颗粒稍大于gcr15和skf

‑

3钢,但是分布比较均匀,虽然gcr15和skf

‑

3钢的碳化物颗粒尺寸较细,但是它们分布并不均匀,有碳化物稀疏的区域,如图中箭头所示。这是由于过于细小的碳化物在二次淬火加热时容易发生溶解,这样造成了碳化物不均匀分布,碳化物稀疏的区域硬度将会减小,这样会导致轴承运转时噪音增大,轴承台架测试表明超高碳钢的噪音的确比gcr15和skf

‑

3钢小1~2个分贝。

61.实施例3,图3是成分3的超高碳钢845℃淬火160℃回火后的xrd曲线以及液氮深冷后的xrd曲线。图3中显示的主要是马氏体相的衍射峰,残余奥氏体的峰几乎没有显示。测量的结果表明,淬火回火态的残余奥氏体量为3.8%,深冷的结果是3.0%,进一步回火到300℃残余奥氏体可以降到2.6%。这个结果表明超高碳轴承钢可以不用液氮深冷来降低残余奥氏体,这为精密轴承的加工带来有益的效果,可以省去深冷的工序,节约了成本和时间。

62.实施例4,图4是成分3的超高碳轴承钢的淬火不同温度回火的曲线,图中显示,随着回火温度升高,两种材料的硬度都在逐渐下降,但是超高碳轴承钢的硬度下降比价慢,硬度始终高于gcr15钢2~3个hrc,这种差距随着回火温度升高而增大。在300℃回火,超高碳轴承钢的硬度还维持在hrc60以上。这一性能非常适合制造高速运转的轴承,因为摩擦生热与摩擦速度有关,速度越高,发热量越大。材料的硬度会随着发热量增大而降低,这是一个恶性循环,因此材料的耐高温性能就显得十分重要。

63.实施例5,图5显示的是成分4超高碳轴承钢的磨损失重曲线,该实验是在一个划针实验机上进行的,当施加的载荷为500n时,gcr15钢的磨损失重明显增大,两个含碳量1.4%的超高碳轴承钢的失重量相差不多,比较小。这说明本发明制备的超高碳轴承钢的耐磨性

比较好,明显优于gcr15钢。图6显示划痕底部的形貌,超高碳轴承钢划痕底部原来磨削加工的纹路清晰可见,而gcr15钢的底部已看不到磨削加工的纹路,说明划针在gcr15钢的表面产生的划痕比较深,再一次说明超高碳轴承钢有良好的耐磨性。

64.实施例6

65.本发明实施例的一种用于高速精密轴承的超高碳轴承钢材料的制备方法,包括以下步骤:

66.按照预设元素比例制备获得胚料;其中,所述预设元素比例为c:1.05%;cr:1.00%;mn:0.10%;si:0.05%;al:1.10%;余量为fe;

67.对胚料进行球化退火处理,对球化退火处理后的轴承零件进行淬火、回火热处理,制备获得所述用于高速精密轴承的超高碳轴承钢。

68.其中,所述按照预设元素比例制备获得胚料的步骤具体包括:按照预设元素比例经模铸或连铸制备成胚料,轧制成所需的规格,轧制温度在900℃。所述对胚料进行球化退火处理时,退火处理的工艺具体包括:750℃加热并保温12小时,炉冷到500℃出炉。所述对球化退火处理后的胚料进行淬火、回火热处理时,淬火热处理的工艺具体包括:淬火加热温度为840℃,加热参数为1.0min/mm,淬火介质为油。回火热处理的工艺具体包括:淬火后在160℃进行回火处理,回火时间为1小时。

69.实施例7

70.本发明实施例的一种用于高速精密轴承的超高碳轴承钢材料的制备方法,包括以下步骤:

71.按照预设元素比例制备获得胚料;其中,所述预设元素比例为c:1.3%;cr:1.5%;mn:0.2%;si:0.15%;al:1.5%;余量为fe;

72.对胚料进行球化退火处理,对球化退火处理后的轴承零件进行淬火、回火热处理,制备获得所述用于高速精密轴承的超高碳轴承钢。

73.其中,所述按照预设元素比例制备获得胚料的步骤具体包括:按照预设元素比例经模铸或连铸制备成胚料,轧制成所需的规格,轧制温度在1000℃。所述对胚料进行球化退火处理时,退火处理的工艺具体包括:800℃加热并保温6小时,炉冷到600℃出炉。所述对球化退火处理后的胚料进行淬火、回火热处理时,淬火热处理的工艺具体包括:淬火加热温度为850℃,加热参数为1.5min/mm,淬火介质为专用环保淬火介质。回火热处理的工艺具体包括:淬火后在200℃进行回火处理,回火时间为2小时。

74.实施例8

75.本发明实施例的一种用于高速精密轴承的超高碳轴承钢材料的制备方法,包括以下步骤:

76.按照预设元素比例制备获得胚料;其中,所述预设元素比例为c:1.50%;cr:2.00%;mn:0.40%;si:0.19%;al:2.50%;余量为fe;

77.对胚料进行球化退火处理,对球化退火处理后的胚料进行淬火、回火热处理,制备获得所述用于高速精密轴承的超高碳轴承钢。

78.其中,所述按照预设元素比例制备获得胚料的步骤具体包括:按照预设元素比例经模铸或连铸制备成胚料,轧制成所需的规格,轧制温度在1200℃。所述对胚料进行球化退火处理时,退火处理的工艺具体包括:850℃加热并保温15小时,炉冷到700℃出炉。所述对

球化退火处理后的胚料进行淬火、回火热处理时,淬火热处理的工艺具体包括:淬火加热温度为860℃,加热参数为2.0min/mm,淬火介质为油。回火热处理的工艺具体包括:淬火后在300℃进行回火处理,回火时间为3小时。

79.实施例9

80.本发明实施例的材料,用于高速精密机床的主轴轴承的内圈、外圈和滚珠中的一种或多种。

81.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。