1.本发明涉及例如作为催化剂丝化学气相沉积装置中的催化剂丝来使用的电热丝的制造方法及制造装置。

背景技术:

2.作为成膜方法之一,有催化化学气相沉积法(cat

‑

cvd:catalytic

‑

chemical vapor deposition)。该方法是如下的成膜法:向加热至例如1500~2000℃的催化剂丝供给反应气体,使利用反应气体的接触反应或热分解反应而生成的分解种(沉积种)沉积在被成膜基板上。

3.催化化学气相沉积法在使反应气体的分解种沉积在基板上来形成膜这方面与等离子体cvd法类似。但是,催化化学气相沉积法是在高温的催化剂丝上生成反应气体的分解种,因此与形成等离子体来生成反应气体的分解种的等离子体cvd法相比,具有如下的优点:没有由等离子体引起的表面损伤,原料气体的利用效率也高。

4.钽被广泛地用作该催化化学气相沉积法所使用的催化剂丝的材料。但是,因为金属钽自身在高温下的蠕变强度低,所以如果将金属钽直接作为催化剂丝使用,则在加热时会发生热伸长、熔断。因此,在将钽用于催化剂丝的情况下,采用通过对钽进行硼化处理或碳化处理而使钽高熔点化和固化的方法。

5.例如,在专利文献1中公开了一种电热丝,其是通过向在内部设置有钽丝的真空腔室内导入碳源气体并向钽丝施加电压而形成的,所述电热丝具有由钽构成的芯部和由包覆该芯部的碳化钽构成的周缘部。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2012

‑

41576号公报。

9.发明要解决的问题

10.在使用催化化学气相沉积法在基板成膜等情况下,为了在整个基板面内形成特性均匀的膜,需要一种在表面均匀地形成有碳化钽的电热丝。

技术实现要素:

11.鉴于以上这样的情况,本发明的目的在于提供一种电热丝的制造方法及制造装置,能够在表面均匀地形成碳化钽。

12.用于解决问题的方案

13.为了达到上述目的,本发明的一个方式涉及的电热丝的制造方法包括:

14.向设置有钽丝的腔室导入甲烷气体,上述钽丝具有两端部,并以在垂直方向上折回的方式悬挂;以及

15.向上述钽丝供给交流电而使其发热,对上述钽丝的表面进行碳化处理。

16.在该结构中,因为向钽丝供给交流电进行钽丝的表面的碳化处理,所以能够在钽

丝的全长上在钽丝的表面均匀地形成碳化钽。

17.例如,上述电热丝的长度可以是2m以上。

18.像这样,本发明适合制造电热丝长度为2m以上的长条的电热丝。

19.本发明的一个实施方式涉及的制造装置具有腔室、甲烷气体供给部、以及电源。

20.在上述腔室的内部,以在垂直方向上折回的方式悬挂地设置具有两端部的钽丝。

21.上述甲烷气体供给部向上述腔室内供给甲烷气体。

22.上述电源在甲烷气体气氛下,为了对所述钽丝的表面进行碳化处理,向所述钽丝供给使所述钽丝发热的交流电。

23.在该结构中,因为向钽丝供给交流电来进行钽丝的表面的碳化处理,所以能够在钽丝的全长上在钽丝的表面均匀地形成碳化钽。

24.上述钽丝的长度可以是2m以上。

25.像这样,本发明适合制造电热丝长度为2m以上的长条的电热丝。

26.发明效果

27.如上所述,根据本发明,能够提供一种电热丝的制造方法及制造装置,能够在钽丝的全长上在钽丝的表面均匀地形成碳化钽。

附图说明

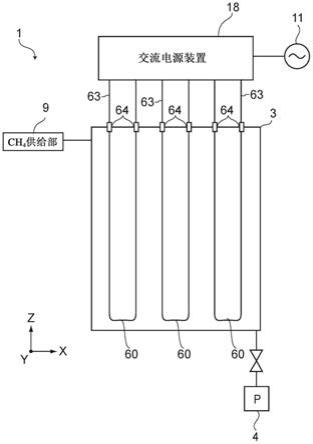

28.图1是本发明的实施方式涉及的电热丝的制造装置的概略结构图。

29.图2是利用上述制造装置制造的电热丝的概略剖视图。

30.图3是使用上述制造装置在不同的制造条件下制造的电热丝的示意图,示出使用交流电进行碳化处理而制造的电热丝和使用直流电进行碳化处理而制造的电热丝。

31.图4是表示电热丝的制造方法的流程图。

32.图5是用于说明发生碳化处理不均匀的机理的示意图。

具体实施方式

33.以下,参照附图对本发明的实施方式进行说明。

34.[制造装置的结构]

[0035]

图1是本发明的实施方式涉及的作为电热丝的催化剂丝的制造装置1的概略结构图。通过使用制造装置1对钽丝60的表面进行碳化处理,从而能够制造在表面形成有碳化钽的作为电热丝的催化剂丝6。

[0036]

制造装置1具有真空腔室3、真空泵4、作为碳源供给部的甲烷气体(ch4)供给部9、商用电源11、以及交流电源装置18。

[0037]

真空腔室3构成为能够在内部设置多根钽丝60。

[0038]

真空泵4与真空腔室3连接。真空泵4能够将真空腔室3真空排气至规定的真空度。

[0039]

甲烷气体供给部9向真空腔室3内供给甲烷气体。

[0040]

钽丝60由金属钽构成,为棒状。具有两端部的各钽丝60以在真空腔室3内沿垂直方向(在本实施方式中设为重力方向)下垂,在真空腔室3内的下部区域沿垂直方向被折回的方式,悬挂在真空腔室3内。这些多根钽丝60相互隔开规定的间隔排列设置在一条直线上。另外,在以下的说明中,将多根钽丝60的排列设置方向称为“x轴方向”,将垂直方向称为“z

轴方向”,将与它们正交的方向称为“y轴方向”。

[0041]

另外,该钽丝60设置例如八组(unit)左右,但在图1中为了易于理解说明,示出了排列设置有三组钽丝60的情况。

[0042]

钽丝60的长度根据对象基板的尺寸而不同,所述对象基板是使用对该钽丝60的表面进行碳化处理而成的催化剂丝6,通过催化化学气相沉积法进行成膜。例如,使用一根催化剂丝6的长度为2m~6m的催化剂丝6。优选的催化剂丝6的长度为2m至5m,在本实施方式中使用了催化剂丝6被碳化处理前的长度为4.5m的钽丝60。钽丝60与对该钽丝60的表面进行碳化处理而成的催化剂丝6的长度相同。

[0043]

如图1所示,以一根钽丝60中从两个连接端子64到折回部的钽丝60的长度彼此相等的方式配置有钽丝60。更具体来说,在本实施方式中,如图3所示,钽丝60(催化剂丝6)以折回部的长度b为120mm,z轴方向的长度a为2200mm的方式被折回而配置在真空腔室3内。

[0044]

交流电源装置18设置在真空腔室3的外部,与商用电源11连接。各钽丝60与交流电源装置18连接。它们的连接方式可以是并联。具体来说,各钽丝60的两端部经由连接端子64与配置在真空腔室3的外部的连接布线63连接,各连接布线63与交流电源装置18连接。

[0045]

另外,商用电源11存在100v、110v、200v、220v等,交流电源装置18能够在例如100~220v之间控制输出电压。此外,虽然也依据钽丝60的尺寸,但是交流电源装置18向钽丝60施加例如10~50a的电流。典型地,交流电源装置18向钽丝60施加30a、4.0kw的交流电。交流电源装置18向钽丝60施加的交流电压的频率例如是10~100hz,典型地是50~60hz。

[0046]

交流电源装置18是采用直接转换来自商用电源11的交流输出信号的直接转换方式进行转换的交流电源装置。但是,作为利用转换元件进行电压控制的交流电源装置,不限于直接转换方式的交流电源装置,也可以是具有转换器(ac/dc转换器)的逆变器方式的交流电源装置。

[0047]

在钽丝60的表面的碳化处理中,通过向真空腔室3内供给甲烷气体,向钽丝60供给交流电压,能够得到在表面均匀地形成有碳化钽的催化剂丝6。详细情况将在后面叙述。

[0048]

制造装置1如以上那样构成。

[0049]

[催化剂丝(电热丝)的结构]

[0050]

接下来,对催化剂丝6的结构进行说明。图2是示意地表示催化剂丝6的剖面结构的剖视图。如上所述,催化剂丝6是通过对钽丝60的表面进行碳化处理而形成的。催化剂丝6具有芯部6a和周缘部6b。芯部6a是催化剂丝6的中心部分,周缘部6b是包覆芯部6a的催化剂丝的外周部分。芯部6a由金属钽(ta)构成,周缘部6b由碳化钽(tac

x

)构成。

[0051]

因为金属钽在高温下的蠕变强度小,所以仅由金属钽构成的催化剂丝在成膜时可能发生热伸长、熔断。与此相对,本实施方式涉及的催化剂丝6是利用由在高温下的蠕变强度大且机械强度也高的碳化钽构成的周缘部6b包覆了由金属钽构成的芯部6a,因此能够使催化剂丝6的热耐久性和机械耐久性高。具体来说,仅由金属钽构成的催化剂丝在每次成膜时需要更换的情况较多,但是本实施方式涉及的催化剂丝6无需更换而能够在多次成膜时使用。

[0052]

另一方面,碳化钽与金属钽相比,导电性小(电阻大),仅由碳化钽构成的催化剂丝在加热时需要较大的电力。与此相对,本实施方式涉及的催化剂丝6由于剖面结构的内部为由金属钽构成的芯部6a,所以导电性高(电阻小),能够利用与仅由金属钽构成的催化剂丝

相同程度的施加电压进行加热。

[0053]

此外,碳化钽对化学反应的稳定性高,因此能够防止通过使用催化剂丝的催化化学气相沉积法进行成膜的工艺等所使用的硼向芯材内部扩散。由此,能够防止由于钽的硼化导致的芯材的局部的高电阻化、以及由于与此相伴的芯材的温度上升导致的熔断,能够提高芯材的耐久性。因此,能够谋求催化剂丝的高寿命化。

[0054]

[催化剂丝(电热丝)的制造方法]

[0055]

在本实施方式中,使用上述制造装置1,利用以下方法进行钽丝的表面的碳化处理,从而能够得到在表面均匀地形成有碳化钽的催化剂丝。以下,按照图4的制造流程进行说明。

[0056]

在制造装置1的真空腔室3的内部设置一根或多根作为催化剂丝6的原料的钽丝60(s11)。钽丝60是由金属钽构成的线,其直径能够设为数毫米,这里设为1.0mm。使真空泵4工作,对真空腔室3的内部进行真空排气并减压。这里,减压至小于0.05pa。

[0057]

接着,从甲烷气体供给部9向反应室2导入甲烷气体直至成为规定的压力,这里为10pa。在甲烷气体气氛下,利用交流电源装置18在各钽丝60的两端部间供给交流电来加热钽丝60,这里为30a、4.0kw的交流电,从而进行钽丝60的表面的碳化处理(s12)。这里,碳化处理时间设为30分钟。

[0058]

钽丝60通过由交流电的供给产生的电阻加热而被升温。该钽丝60的发热温度设为能够发生甲烷气体中的氢的热脱附而生成乙炔(c2h2)的温度。通过乙炔在钽丝60的表面的接触,在钽丝60的表面形成由作为反应产物的碳化钽构成的周缘部6b。即,制造具有由钽构成的线状的芯部6a和由碳化钽构成且包覆芯部6a的周缘部6b的催化剂丝6。碳化处理时间换言之是钽丝60的加热时间。

[0059]

钽丝60的加热温度能够设定在1000℃以上且2400℃以下的范围。这里,将交流电流值设为30a,但不限于此,例如能够设定在10a~60a的范围。此外,虽然将交流电设为4.0kw,但不限于此,例如能够设定在3kw~10kw的范围。电流值、电力值能够根据催化剂丝的粗度、长度来酌情设定。

[0060]

碳化处理时间(加热时间)根据钽丝60的加热温度来酌情设定。在其他的条件相同的情况下,加热温度越高,越促进碳化钽的形成。此外,在其他的条件相同的情况下,加热时间越长,越促进碳化钽的形成。

[0061]

此外,在这里将甲烷气体气氛的压力设为10pa,但不限于此,例如能够设定在1pa~10pa的范围。在其他的条件相同的情况下,碳气氛的压力越大,越促进碳化钽的形成。

[0062]

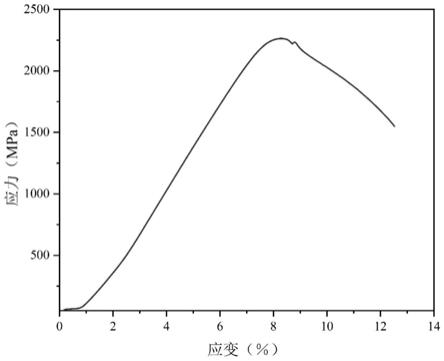

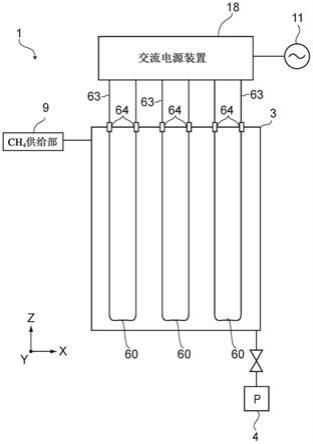

在钽丝60的表面的碳化处理中,通过使用甲烷气体作为导入气体,向钽丝60施加交流电,从而能够得到在表面均匀地形成有碳化钽的催化剂丝6。以下,使用图3进行说明。

[0063]

图3(a)示出在碳化处理时施加交流电而制造的催化剂丝6,图3(b)示出在碳化处理时施加直流电而制造的催化剂丝61。

[0064]

图3(a)所示的催化剂丝6是使用上述的制造方法制造的,是从一端到另一端均匀地形成有碳化钽的表面呈黄色的催化剂丝。

[0065]

另一方面,图3(b)所示的催化剂丝61是除了向钽丝60供给30a、4.0kw的直流电之外在与上述的制造方法相同的条件下制造的催化剂丝。在图3(b)中,用斜线示出的部位表示在表面析出碳的区域。如图3(b)所示,在使用直流电进行了碳化处理的催化剂丝61中,在

被折回的位于“﹢”极侧的部分形成有碳化钽,表面呈现黄色,而在位于“﹣”极侧的部分析出碳,表面呈现黑色。

[0066]

像这样,施加直流电而制造的催化剂丝61在其一部分析出碳,没有在钽丝60的全长上均匀地形成碳化钽,发生了碳化钽的形成不均匀(以下,有时称为碳化处理不均匀。)。即使改变甲烷气体的压力和碳化处理时间等处理条件,在使用直流电的情况下,也同样发生这种碳化钽的形成不均匀。

[0067]

此外,在制造装置1内以沿垂直方向折回的方式悬挂作为催化剂丝的原料的钽丝时的垂直方向的长度(图3(a)的长度a)为1m以上的情况下,显著地发生这种碳化钽的形成不均匀。

[0068]

可以认为图3(b)所示的施加直流电而制造的催化剂丝61发生碳化钽的形成不均匀的机理如下。图5是用于说明发生碳化钽的形成不均匀的机理的图。

[0069]

图5(a)是示意地表示甲烷气体的分解过程以及碳浸入到钽丝60的情况的图。图5(b)是示意地表示碳12向钽丝60浸入的情况的图。在图5中,对碳标注了标记12,对氢标注了标记13。

[0070]

钽丝60通过供给直流电而被加热。如图5(a)所示,通过甲烷(ch4)与钽丝60接触而发生氢的热脱附,从而生成甲基(ch3)和氢离子(h)。该甲基和甲烷反应,生成乙烷(c2h6)和氢离子。通过乙烷与钽丝60接触而发生氢的热脱附,从而生成乙炔(c2h2)和氢(h2)。通过乙炔与钽丝60接触而发生热脱附,从而生成碳(c)和氢。像这样,与钽丝60多次接触,反复进行热脱附,如图5(b)所示,得到向钽丝60浸入的碳12。碳12向钽丝60浸入并扩散,钽丝60的表面被碳化而形成碳化钽。

[0071]

如图5(a)所示,在直到碳浸入为止的过程的途中,生成具有“﹣”极性的甲基。这里,在碳化处理时,向钽丝60供给直流电的情况下,具有“﹣”极性的甲基被吸引到钽丝60的“﹢”极侧。由此,在钽丝60中,在“﹢”极侧和“﹣”极侧电场浓度不同,产生电场浓度分布。因此,“﹢”极侧与“﹣”极侧相比,碳的浸入量更多,更加促进碳化。

[0072]

由于形成碳化钽导致电阻值增加,因此,如图5(c)所示,在“﹢”极侧和“﹣”极侧产生电阻差。当在产生该电阻差的状态下供给直流电时,在钽丝60中,“﹢”极侧和“﹣”极侧的发热温度不同,“﹢”极侧变成比“﹣”极侧更高的温度。因为温度越高,越促进钽的碳化,所以“﹢”极侧与“﹣”极侧相比,更加促进表面的碳化。另一方面,因为“﹣”极侧的温度变低,所以难以进行钽的碳化,向钽丝60浸入且无助于碳化的碳变成过量状态,该碳在钽丝60的表面析出,呈现黑色。像这样,在使用直流电进行碳化处理的情况下,可以认为在“﹢”极侧和“﹣”极侧发生碳化处理不均匀。

[0073]

在本实施方式中,因为向钽丝60供给交流电,所以不会在“﹢”极侧和“﹣”极侧发生如上述那样的电场浓度分布。因此,能够抑制在“﹢”极侧和“﹣”极侧的电阻差的发生,进而抑制加热温度差的发生,其结果是能够抑制碳化处理不均匀的发生。由此,能够得到在全长上在表面均匀地形成有碳化钽的催化剂丝6。另外,无论钽丝的长度如何,通过在甲烷气体气氛下向钽丝60供给交流电来进行钽丝的碳化处理,就能够稳定地得到在全长上在表面均匀地形成有碳化钽的催化剂丝6。

[0074]

如上所述,催化剂丝中的碳化钽的形成程度根据加热温度、加热时间以及碳气氛的压力等而不同。通过酌情地调节这些条件,能够制作芯部6a由钽构成、周缘部6b由碳化钽

构成的催化剂丝6。

[0075]

进而,通过向钽丝60供给交流电来进行钽丝60的碳化处理,能够得到在全长上表面均匀地形成有碳化钽的催化剂丝6。如上所述,在供给直流电来进行钽丝的碳化处理的情况下,当在制造装置1内以沿垂直方向折回的方式悬挂钽丝时的垂直方向的长度为1m以上时,显著地发生碳化钽的形成不均匀。因此,在进行全长为2m以上的钽丝的碳化处理的情况下,向钽丝供给交流电来进行碳化处理是特别有效的。

[0076]

能够使用设置有上述催化剂丝6的成膜装置(未图示),利用催化化学气相沉积法在基板形成所期望的膜。详细来说,在成膜装置内与以沿垂直方向下垂的方式设置的多根催化剂丝6相向地,垂直地配置基板。然后,通过向催化剂丝6供给交流电来加热,将原料气体导入到成膜装置内,从而进行成膜。原料气体与被加热至高温的催化剂丝6接触,通过催化反应或热分解反应而生成的反应气体的分解种沉积在基板上从而形成膜。

[0077]

通过使用在本实施方式中得到的在全长上表面均匀地形成有碳化钽的催化剂丝6进行成膜,能够形成在面内具有稳定的膜特性的膜。此外,因为在催化剂丝6的表面在全长上均匀地形成有碳化钽,所以热耐久性和机械耐久性高。由此,能够防止在成膜中发生催化剂丝6的热伸长、熔断,不需要在成膜后频繁地更换催化剂丝,因此能够提高成膜的生产率。

[0078]

本发明不只限于该实施方式,能够在不脱离本发明的主旨的范围内进行变更。

[0079]

在上述的实施方式中,以在钽丝的表面形成有碳化钽的电热丝为例进行了说明,但不限于此。例如,也可以对在钽丝的表面形成有碳化钽的丝,进一步包覆由钽的硼化物和硼的至少一者构成的包覆层,从而构成电热丝。在该结构中,因为包覆层包含钽的硼化物或硼,所以能够防止例如与通过使用电热丝的催化化学气相沉积法进行成膜的工艺所使用的硅进行合金化反应(硅化物化),能够抑制机械强度的降低。

[0080]

附图标记说明

[0081]

1:制造装置

[0082]

3:真空腔室(腔室)

[0083]

6:催化剂丝(电热丝)

[0084]

9:甲烷气体供给部

[0085]

11:商用电源(电源)

[0086]

60:钽丝。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。