1.本发明属于金属材料领域,具体涉及一种高模量高强韧性铝基复合材料及其制备方法。

背景技术:

2.铝

‑

铜系合金或铝

‑

锌

‑

镁

‑

铜系合金是目前强度最高的工业铝合金体系,均属于可热处理强化铝合金。主要通过固溶

‑

时效热处理工艺,调控铝基体内cu、zn、mg合金元素的溶解析出行为,在铝合金内析出弥散细小的合金沉淀相,强化铝基体材料。目前,铝

‑

铜系合金或铝

‑

锌

‑

镁

‑

铜系合金由于其优异的力学性能,已成为航空、航天领域的主要结构材料。

3.但是,铝

‑

铜系合金或铝

‑

锌

‑

镁

‑

铜系合金弹性模量普遍偏低,已无法满足国家深空探测、大飞机制造等重大科学项目对金属结构材料高比刚度、高比模量的苛刻要求。将陶瓷颗粒加入铝合金内,制备得到的颗粒增强金属基复合材料,具备高模量、高强度等性能优势,是未来最具潜力的结构材料之一。而金属基体内大量陶瓷颗粒的添加,在提高复合材料模量和强度的同时,也降低了金属基体的塑性与韧性,这也限制了颗粒增强金属基复合材料的进一步应用。因此,如何改善颗粒增强金属基复合材料的塑性与韧性,一直是国内外材料工作者研究的重点与难点。

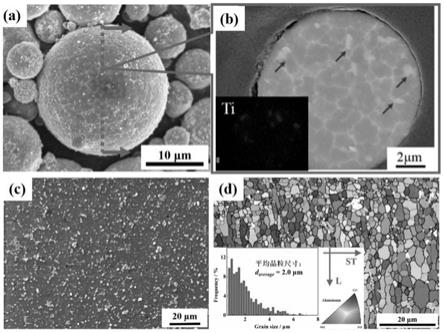

4.研究表明,铝基体内纳米级陶瓷颗粒的均匀加入,能在保持原有铝合金塑韧性的同时,提高材料的强度和弹性模量。熔盐反应原位自生方法(中国专利cn201610757301.82、cn201418005436.0)能在铝合金熔体内原位合成纳米级陶瓷颗粒,并最终铸造得到原位自生纳米颗粒增强铝基复合材料。铸态的原位自生纳米颗粒增强铝基复合材料具有粗大的初始铸态晶粒结构(附图1(a))与纳米颗粒团聚体((附图1(b))),往往需要后续的塑性加工方法来分散纳米颗粒团聚体,并细化铝基体铸态晶粒组织(中国专利cn106367628a、cn106282862a、cn106367629a)。但是,塑性加工的改性效果差强人意:常规的单向塑性变形工艺并不能有效分散复合材料内的纳米颗粒团聚体,变形后的复合材料内往往还残留大量颗粒条带(附图1(d)),以及细长的纤维状晶粒和强织构取向(附图1(c)),展现出明显的各向异性;而大塑性变形方法,加工样品尺寸较小且工序复杂、成本高昂,要实现大规模工业应用较难。

5.中国专利cn107937762b、cn108356259a、cn108372292a先后公开了增材制造用铝基复合材料粉末及复合材料的激光增材制造的方法。基于激光增材制造的技术特征,为了提高铝合金粉末的激光吸收率,上述在先专利主要制备了铝基复合材料粉末,并辅助添加微量的cu、zr、y、sc、ce、ti元素中的至少一种来提高后续激光增材制造试样的力学性能。然而,目前可用于增材制造的铝合金还主要是al

‑

si

‑

mg合金体系,对于铝

‑

铜系或铝

‑

锌

‑

镁

‑

铜系等高强铝合金体系,仍无法实现高质量的激光增材制造。同时,铝

‑

锌

‑

镁

‑

铜系铝合金内含大量低熔点、易挥发的合金元素镁和锌,上述在先专利所公开的高熔点合金制粉工艺(800~1200℃)并不适用于低熔点的铝

‑

锌

‑

镁

‑

铜合金体系。此外,粉末产品的质量状态对后续成形复合材料样品的组织和性能具有重要的影响,而上述在先专利中并未对所制备的

铝基复合材料粉末质量提出明确的质量管控要求,难以实现对最终复合材料制品的力学性能优化。

6.中国专利cn111485207a公开了一种细晶粒均相高钪含量的铝钪合金烧结靶材及其制备方法和应用,涉及功能材料制备技术领域。其主要利用气雾化制粉工艺制备得到常规熔炼凝固难以得到的高钪含量(10~60%)合金。同样地,该专利中高熔点合金体系(al

‑

sc)的气雾化工艺并不适用于低熔点的铝

‑

锌

‑

镁

‑

铜合金体系。此外,该在先专利主要针对功能材料领域的制备技术,只需要控制烧结后靶材内的钪含量、氧含量以及缺陷数量即可。但是,对于结构材料而言,尤其是面向航空、航天等高端领域的金属结构材料而言,坯锭材料的原始成分含量、杂质及缺陷含量,只是材料制备的基本要求,还需要对材料内的成分和含量进行设计,并优化材料制备、成形与热处理工艺,对最终材料内的晶粒形貌尺寸及取向、析出相形态及分布、第二相陶瓷颗粒含量及分布等多种组织结构特征进行精准调控,才能制备得到高模量、高强度、高韧塑性的金属结构材料,以满足航空航天、装备制造等高端领域的应用需求。

7.显然,上述在先专利并未形成一套同时包含材料成分设计、原材料制备、坯锭材料塑性成形与改性、热处理调控过程的系统制备方法,用于制备高模量、高强度、高塑韧性的铝基复合材料,该复合材料需同时具备均匀分布的纳米陶瓷颗粒、细小等轴的晶粒结构以及弥散细小的合金沉淀相等组织结构特征。

技术实现要素:

8.本发明针对现有技术的不足,提供一种高模量高强韧性铝基复合材料及其制备方法,以满足航空航天、装备制造等关键领域对轻质高模高强高韧结构材料的应用需求。

9.本发明采用熔盐反应原位自生方法合成微纳米tib2陶瓷颗粒,并将反应铝合金熔体直接气雾化制备复合材料粉末,以实现复合材料内微纳米tib2陶瓷颗粒的弥散分布与凝固晶粒组织的均匀细化,随后采用热等静压烧结工艺,实现复合材料粉末的烧结致密化,最终结合适当的塑性变形加工与热处理调控,实现所制备铝基复合材料的强韧化。同时,本发明方法不仅适用于原位自生纳米颗粒增强铝基复合材料,而且也可推广至其他低体积分数纳米颗粒/纤维增强金属基复合材料(如镁基复合材料、钛基复合材料、铁基复合材料等)。运用本方法均可实现上述复合材料内纳米增强相的有效分散,以及凝固基体晶粒组织的均匀细化,同时提高复合材料的强度与塑性。

10.本发明的目的可以通过以下方案来实现:

11.第一方面,本发明涉及一种高模量高强韧性铝基复合材料,所述铝基复合材料的晶粒结构为细小近等轴晶粒结构,晶粒尺寸500nm~5μm;所述铝基复合材料为陶瓷颗粒增强的铝基复合材料;所述复合材料的基体为可变形的铝

‑

铜系合金或铝

‑

锌

‑

镁

‑

铜系合金。。

12.作为本发明的一个实施方案,所述陶瓷颗粒为tib2颗粒;所述tib2颗粒的直径为20nm~2000nm。

13.作为本发明的一个实施方案,以铝基复合材料总质量计,所述tib2颗粒的质量百分数为1wt.%~10wt.%,且tib2颗粒弥散分布于金属基体内。

14.作为本发明的一个实施方案,所述铝基复合材料的弹性模量为75gpa~85gpa;当铝合金基体为铝

‑

铜系合金时,复合材料的屈服强度≥450mpa,断裂强度≥500mpa,延伸率

≥8%,疲劳极限≥250mpa;当铝合金基体为铝

‑

锌

‑

镁

‑

铜系合金时,屈服强度≥600mpa,断裂强度≥650mpa,延伸率≥6%,疲劳极限≥300mpa。

15.作为本发明的一个实施方案,所述铝基复合材料力学性能的各向异性不明显,l、lt和st三个方向间的性能差异小于10%。

16.第二方面,本发明涉及高模量高强韧性铝基复合材料的制备方法,所述方法包括如下步骤:

17.s1:在铝基体合金熔炼过程中,分别加入kbf4和k2tif6两种反应盐,利用熔盐反应原位自生方法在合金熔体内合成得到微纳米tib2陶瓷颗粒;

18.s2:将s1中含tib2陶瓷颗粒的合金熔体直接气雾化,制备得到弥散tib2陶瓷颗粒增强细晶铝基复合材料复合粉末;

19.s3:将s2获得的复合材料复合粉末进行热等静压烧结致密化,得到复合材料块体;

20.s4:将s3获得的复合材料块体进行塑性加工成型;

21.s5:将s4获得的塑性加工后的复合材料块体进行热处理调控,获得高模量高强韧性的铝基复合材料。

22.作为本发明的一个实施方案,步骤s1中,采用熔盐反应原位自生方法合成的tib2颗粒尺寸为20nm~2000nm,tib2颗粒质量分数为1wt.%~10wt.%。

23.本发明采用熔盐反应原位自生方法合成tib2颗粒,并限制颗粒尺寸为20nm~2000nm以及颗粒质量分数为1wt.%~10wt.%。这是因为:适量纳米级陶瓷颗粒的加入,能在显著提升铝合金模量和强度的同时,使铝合金保持原有的塑性;而熔盐反应原位自生方法是合成纳米级陶瓷颗粒的最有效方法之一。

24.作为本发明的一个实施方案,步骤s2中,所述气雾化的温度为750~900℃,气雾化的介质为氮气,气雾化的压力为2~10mpa。若气雾化温度不在750~900℃,均无法得到本发明的复合材料粉末。

25.本发明对复合材料熔体直接进行气雾化,并约束工艺条件:气雾化温度为750~900℃,气雾化介质为氮气,气雾化压力为2~10mpa,这是为了通过气雾化的快冷过程实现复合材料原始粉末内纳米陶瓷颗粒的有效分散与晶粒结构的细化。

26.作为本发明的一个实施方案,步骤s2中,所述复合材料粉末的参数为:中值粒径10μm~100μm,氮含量≤50ppm,氧含量≤1000ppm,松装密度1.2~2.7g/cm3,振实密度1.5~2.7g/cm3。

27.本发明的复合材料复合粉末参数应控制在以下范围:中值粒径10μm~100μm,氮含量≤50ppm,氧含量≤1000ppm,松装密度1.2~2.7g/cm3,振实密度1.5~2.7g/cm3。此步骤中,对复合材料粉末粒径大小、粉末氮氧含量、松装密度、振实密度等要求,是为了管控复合材料复合粉末质量,优化后续制备复合材料的力学性能。

28.作为本发明的一个实施方案,步骤s3中,所述烧结的温度为450~550℃,烧结的压力110~300mpa,烧结的时间2~10h。

29.本发明对复合材料粉末进行热等静压烧结,同时约束烧结工艺条件:烧结温度为450~550℃,烧结压力110~300mpa,烧结时间2~10h的要求,是为了将复合材料粉末烧结致密化,得到高质量的复合材料块体材料。

30.作为本发明的一个实施方案,步骤s4中,所述塑性加工成型方法包括挤压处理、轧

制处理或锻造处理,其中,挤压处理、轧制处理或锻造处理的变形温度350~500℃,挤压处理的挤压比10:1~70:1。

31.本发明对复合材料进行挤压、轧制与锻造变形,并对变形条件约束如下:变形温度350~500℃,挤压处理的挤压比10:1~70:1,轧制下压量≥60%,锻压变形量≥50%。这是为了进一步提高烧结后复合材料的致密度,同时优化复合材料的变形组织结构(颗粒分布、晶粒大小与晶体取向),实现复合材料制品的控形与控性。

32.作为本发明的一个实施方案,步骤s5中,所述热处理调控为将塑性加工后的复合材料块体经过固溶、预拉伸以及时效处理;所述固溶的温度470℃~550℃,固溶的时间0.5h~10h。

33.作为本发明的一个实施方案,所述预拉伸的变形量1~10%;时效的温度100℃~200℃,时效的时间10h~100h。这主要是为了调控复合材料铝基体内的合金元素析出相,同时调节变形后铝基体内的晶粒结构,以进一步提高所制备复合材料的力学性能。

34.采用本发明限定的技术路线,可制备得到同时具备高模量、高强韧性、近各向同性的铝基复合材料,该复合材料同时具备弥散分布的纳米级陶瓷颗粒增强相以及均匀细小的晶粒结构。

35.与现有技术相比,本发明具有如下有益效果:

36.1、与挤压铸造、搅拌铸造、传统粉末冶金(铝合金粉末与陶瓷颗粒粉末混合烧结)等工艺方法制备的微米级陶瓷颗粒增强铝基复合材料相比(对比例1),本发明制备复合材料复合粉末同时具备弥散分布的纳米级陶瓷颗粒增强相以及均匀细小的晶粒结构,且颗粒表面更光洁,颗粒与铝基体保持共格界面关系。本发明方法制备的复合材料在保持高模量、高强度的同时,具有较好的塑性、韧性、抗疲劳性能与机加工性能。

37.2、与常规冷速铸造得到原位自生纳米颗粒增强铝基复合材料相比(对比例2),本发明的气雾化制粉

‑

热等静压烧结

‑

热塑性加工

‑

热处理技术路线,能有效解决原位自生纳米颗粒增强铝基复合材料内的纳米颗粒团聚与初始铸态晶粒粗大问题(图1);提高原位自生铝基复合材料力学性能,改善其各向异性性能。

38.3、本发明方法可推广至其他原位自生颗粒增强金属基复合材料(如镁基复合材料、钛基复合材料、铁基复合材料等),有效改善原位自生颗粒增强金属基复合材料的组织结构均匀性,优化复合材料力学性能。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

40.图1为原位自生铝基复合材料常规铸造与挤压组织结构特征:其中(a)为铸造后粗大铸态晶粒;(b)为铸造后晶界处的tib2颗粒团聚;(c)为单向挤压后的粗大纤维状晶;(d)为沿挤压方向拉长的tib2颗粒团聚带;

41.图2为实施例2所制备的原位自生铝基复合材料典型组织结构的sem图:其中(a)为经过气雾化步骤后形成的铝基复合材料复合粉末;(b)经过气雾化后形成的铝基复合材料复合粉末内的弥散tib2颗粒与细小等轴晶粒;(c)经过烧结步骤后的复合材料坯锭内均匀分布的tib2颗粒;(d)经过挤压后的复合材料的细小等轴晶粒。

具体实施方式

42.下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

43.实施例1

‑

3的复合材料采用如下步骤制得:

44.首先在铝基体合金熔炼过程中,分别加入kbf4和k2tif6两种反应盐,利用熔盐反应原位自生方法在合金熔体内合成得到20nm~2000nm直径,质量分数10wt.%以内的纳米级tib2陶瓷颗粒;将含tib2陶瓷颗粒的铝合金熔体直接气雾化,气雾化温度为750~900℃,气雾化介质为氮气,气雾化压力为2~10mpa,制备得到弥散tib2陶瓷颗粒增强细晶铝基复合材料粉末,并控制复合材料粉末的中值粒径10μm~100μm,氮含量≤50ppm,氧含量≤1000ppm,松装密度1.2~2.7g/cm3,振实密度1.5~2.7g/cm3;将获得的复合材料粉末在450~550℃温度范围,110~300mpa压力下,烧结2~10h,制备得到高致密化度的复合材料块体;将烧结致密的复合材料块体在进行350~500℃温度区间内进行挤压(挤压比10:1~70:1)、轧制(轧制下压量≥60%)与锻造(锻压变形量≥50%)等塑性变形加工;对塑性加工后的复合材料进行适当的热处理:固溶温度470℃~550℃,固溶时间0.5h~10h;预拉伸变形量1~10%;时效温度100℃~200℃,时效时间10h~100h,最终制备得到高模量、高强韧性、高抗疲劳的铝基复合材料。

45.本实施例及对比例所得的复合材料的力学性能,均采用gb/t 228.1

‑

2010(拉伸试验)和gb/t 4337

‑

2015(旋转弯曲疲劳试验)标准方法测量。

46.实施例1

47.实验以2024al合金(al

‑

4.3cu

‑

1.6mg

‑

0.5mn)、kbf4以及k2tif6为原材料,原位合成4wt.%tib2增强2024al基复合材料,其中tib2颗粒的直径约为30nm(粒径分布区间范围20nm~2000nm),随后在850℃,氮气压力5mpa下,并通过气雾化制粉得到复合材料粉末,控制粉末中值粒径58μm,氮含量为20ppm,氧含量为860ppm,松装密度为1.6g/cm3,振实密度为1.9g/cm3;将复合材料粉末在500℃、130mpa下进行热等静压烧结4h,并将烧结坯锭在420℃下挤压成型(挤压比30:1),最终将挤压材料在505℃下固溶1h,水淬后预拉伸3%,190℃下时效6h。

48.本实施例制备得到的复合材料弹性模量为79gpa,在l方向上:屈服强度为480mpa,断裂强度530mpa,延伸率9%,疲劳极限270mpa;在lt方向上:屈服强度为450mpa,断裂强度500mpa,延伸率8%,疲劳极限250mpa。

49.实施例2

50.实验以7050al合金(al

‑

6.5zn

‑

2.4mg

‑

2.3cu

‑

0.10zr)、kbf4以及k2tif6为原材料原位合成8wt.%tib2增强7050al基复合材料,其中tib2颗粒的直径约为50nm(粒径分布区间范围20nm~2000nm),随后在800℃,氮气压力7mpa下,通过气雾化制粉得到复合材料粉末,控制粉末中值粒径65μm,氮含量为15ppm,氧含量为660ppm,松装密度为1.6g/cm3,振实密度为1.96g/cm3。将复合材料粉末在480℃、120mpa下进行热等静压烧结5h,并将烧结坯锭在400℃下轧制成型(下压量95%),最终将轧制后样品在475℃下固溶1h,水淬后预拉伸5%,随后在100℃下时效50h。

51.本实施例所制备复合材料的弹性模量为80gpa,在l方向上:屈服强度为700mpa,断裂强度760mpa,延伸率9%,疲劳极限350mpa;在lt方向上:屈服强度为680mpa,断裂强度730mpa,延伸率7%,疲劳极限330mpa。

52.图2为实施例2所制备的原位自生铝基复合材料典型组织结构的sem图:其中(a)为经过气雾化步骤后形成的铝基复合材料复合粉末;(b)经过气雾化后形成的铝基复合材料复合粉末内的弥散tib2颗粒与细小等轴晶粒;(c)经过烧结步骤后的复合材料坯锭内均匀分布的tib2颗粒;(d)经过挤压后的复合材料的细小等轴晶粒。

53.实施例3

54.实验以7055al合金(al

‑

8.0zn

‑

2.2mg

‑

2.3cu

‑

0.10zr)、kbf4以及k2tif6为原材料原位合成6wt.%tib2增强7055al基复合材料,其中tib2颗粒的直径约为70nm(粒径分布区间范围20nm~2000nm),在780℃,氮气压力8mpa下,通过气雾化制粉得到复合材料粉末,控制粉末中值粒径35μm,氮含量为12ppm,氧含量为360ppm,松装密度为1.8g/cm3,振实密度为2.16g/cm3。将复合材料粉末在470℃、150mpa下进行热等静压烧结3h,并将烧结坯锭在450℃下锻造成型(变形量90%),最终将锻造后样品在480℃下固溶1h,水淬后预拉伸3%,随后在120℃下时效20h。

55.本实施例所制备复合材料的弹性模量为81gpa,在l方向上,屈服强度为740mpa,断裂强度780mpa,延伸率9%,疲劳极限350mpa;在lt方向上,屈服强度为720mpa,断裂强度750mpa,延伸率8%,疲劳极限330mpa;在st方向上,屈服强度为700mpa,断裂强度730mpa,延伸率6%,疲劳极限300mpa。

56.实施例4

57.本实施例和实施例2基本相同,区别仅在于:以7050al合金(al

‑

6.5zn

‑

2.4mg

‑

2.3cu

‑

0.10zr)、kbf4以及k2tif6为原材料原位合成1wt.%tib2增强7050al基复合材料。

58.本实施例所制备复合材料的弹性模量为75gpa,在l方向上,屈服强度为620mpa,断裂强度660mpa,延伸率10%,疲劳极限320mpa;在lt方向上,屈服强度为610mpa,断裂强度650mpa,延伸率9%,疲劳极限310mpa。

59.实施例5

60.本实施例和实施例2基本相同,区别仅在于:以7050al合金(al

‑

6.5zn

‑

2.4mg

‑

2.3cu

‑

0.10zr)、kbf4以及k2tif6为原材料原位合成9wt.%tib2增强7050al基复合材料。

61.本实施例所制备复合材料的弹性模量为84gpa,在l方向上,屈服强度为750mpa,断裂强度790mpa,延伸率7%,疲劳极限360mpa;在lt方向上:屈服强度为730mpa,断裂强度760mpa,延伸率6%,疲劳极限340mpa。

62.对比例1:

63.实验将10μm直径的tib2陶瓷颗粒粉末与50μm直径的纯7050al合金粉末,以质量比3:7混合后,在480℃、150mpa下进行热等静压烧结4h,并将烧结后的复合材料坯锭在450℃下热挤压成型(10:1),随后将热挤压后的复合材料在475℃下固溶1h,水淬后预拉伸5%,随后在120℃时效20h。

64.本对比例所制备复合材料具备弹性模量90gpa,在l方向上,屈服强度为780mpa,断裂强度800mpa,延伸率2%,疲劳极限180mpa;在lt方向上:屈服强度为650mpa,断裂强度660mpa,延伸率0.5%,疲劳极限150mpa。

65.对比例2:

66.实验以7050al合金、kbf4以及k2tif6为原材料原位合成8wt.%tib2增强7050al基复合材料,并将原位自生铝合金熔体直接重力浇铸得到铸态的原位自生铝基复合材料,并将铸态复合材料坯锭在450℃下锻造成型(变形量50%),将锻造后的复合材料在475℃下固溶1h,水淬后预拉伸5%,随后在100℃下时效50h。

67.本对比例所制备的tib2/7050al复合材料弹性模量为76gpa,在l方向上,屈服强度为650mpa,断裂强度700mpa,延伸率7%,疲劳极限280mpa;在lt方向上,屈服强度为550mpa,断裂强度580mpa,延伸率4%,疲劳极限200mpa;在st方向上,屈服强度为400mpa,断裂强度430mpa,延伸率2%,疲劳极限150mpa。

68.对比例3

69.实验以al

‑

7si

‑

cu

‑

0.5mg合金、kbf4以及k2tif6为原材料原位合成8wt.%tib2增强al

‑

7si

‑

cu

‑

0.5mg基复合材料,随后在800℃,氮气压力7mpa下,通过气雾化制粉得到复合材料粉末,控制粉末中值粒径65μm,氮含量为15ppm,氧含量为660ppm,松装密度为1.6g/cm3,振实密度为1.96g/cm3。将复合材料粉末在480℃、120mpa下进行热等静压烧结5h,并将烧结坯锭在400℃下轧制成型(下压量95%),最终将轧制后样品在475℃下固溶1h,水淬后预拉伸5%,随后在100℃下时效50h。

70.本对比例所制备复合材料的弹性模量为76gpa,在l方向上,屈服强度为350mpa,断裂强度400mpa,延伸率6%,疲劳极限130mpa;在lt方向上,屈服强度为330mpa,断裂强度380mpa,延伸率5%,疲劳极限110mpa。

71.对比例4

72.本对比例和实施例2的区别仅在于,烧结的压力为90mpa。

73.本对比例所制备复合材料的弹性模量为65gpa,在l方向上,屈服强度为500mpa,断裂强度530mpa,延伸率6%,疲劳极限200mpa;在lt方向上,屈服强度为480mpa,断裂强度510mpa,延伸率5%,疲劳极限180mpa。

74.需要说明的是,本发明主要是将原位自生纳米陶瓷颗粒增强铝基复合材料技术方法与快速凝固

‑

粉末冶金工艺路线结合创新。与传统的粉末冶金制备陶瓷颗粒增强铝基复合材料相比(如对比例1:分别将两种粒径的陶瓷颗粒粉末与铝合金粉末按一定比例混合(球磨)后,烧结固化成块体复合材料),本发明方法采用原位自生方法合成纳米级陶瓷颗粒,优化了铝合金内陶瓷增强相的尺寸与界面状态,有利于提高复合材料的塑性、韧性与机加工性能;而与常规铸造得到的原位自生纳米颗粒增强铝基复合材料相比(如对比例2:将含有原位自生纳米陶瓷颗粒的铝熔体直接重力浇铸,得到铸态原位自生复合材料。由于复合材料铸造过程中冷速较慢,铸态的复合材料内含粗大的铸态晶粒与纳米陶瓷颗粒团聚体),本发明采用冷却速度极快(大于1

×

103℃/s)的气雾化制粉方法,先制备得到原位自生纳米颗粒增强铝基复合材料粉末,再将复合材料粉末烧结固化成块体材料,并通过后续的塑性成型与热处理调控复合材料的力学性能,可显著提高原位自生复合材料的力学性能,并改善其各向异性情况。与目前增材制造制备铝基复合材料(铸造铝合金体系,如al

‑

si

‑

mg合金等)相比,本发明瞄准航空、航天领域对金属结构材料的高模量、高强韧性需求,选择了可变形的铝

‑

铜系合金或铝

‑

锌

‑

镁

‑

铜系合金,并采用快速凝固

‑

粉末冶金工艺路线,制备得到超高性能的铝基复合材料,相比于传统铝合金材料、传统铝基复合材料以及增材制造铝

合金材料,本发明制备铝基材料在综合力学性能方面具有较大优势。

75.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。