1.本发明为一种高综合性能铝锂合金板材的制备方法,属于铝合金热加工及热处理工艺。

背景技术:

2.与传统铝合金相比,铝锂合金具有更低的密度、更高的刚度以及良好的耐疲劳损伤性能已经逐渐成为航空、航天领域的重要结构材料之一。为了进一步获得更高的减重效应,增加li、cu含量同时采用多元微合金化的方式已经成为高性能铝锂合金的发展趋势。然而,随着cu、li含量以及多元微合金化元素的加入,铸锭凝固过程中会形成成分复杂的难溶粗大化合物,而在均匀化缓冷时还会在晶界、晶内析出粗大片针状析出相(魏氏体),这些组织很难通过传统的轧制工艺消除,容易“遗传”到最终材料中。同时,多元微合金化形成的细小沉淀相抑制了再结晶的形成,使热轧时从铸态组织“遗传”下来的平直晶界得以保留到最终状态;最终,粗大的晶界残余第二相、残余“魏氏体”以及平直晶界导致高合金含量铝锂合金具有较高的各向异性、较低的抗应力腐蚀性能以及较低的高向塑性,直接影响了合金的应用。

3.申请号为201910693641.2的专利通过一次固溶淬火后的中温保温 轧制的方式,解决了大尺寸“魏氏体”在晶界、亚晶界“遗传”的问题。但是一方面,其工艺步骤较为复杂,板材需要一次中温轧制和二次固溶淬火,导致生产成本高、周期长。另一方面是采取该工艺制备的合金最终组织为部分再结晶组织,会导致合金断裂韧度降低,特别是铝锂合金厚板(厚度≥50mm)采取该工艺后,合金的断裂韧性、高向塑性仍不够理想。

技术实现要素:

4.本发明的目的是:提出一种高综合性能铝锂合金板材的制备工艺,通过该方法,可使合金板材在强度不降低的情况下,其塑性、断裂韧度、腐蚀性能、疲劳性能等综合性能获得较大提升,特别是断裂韧性、高向塑性具有显著提升。

5.为解决此技术问题,本发明的技术方案是:

6.一种高综合性能铝锂合金板材的制备工艺,所述制备工艺将铸锭进行控温初轧并快速冷却至室温,然后将热初轧后的板材放入高温空气循环炉内进行加热,保温一段时间后降温至特定温度出炉进行一定变形量的二次热轧,热轧至规定尺寸后,快速冷却至室温;随后将轧制完毕后的板材进行固溶淬火 冷变形 人工时效处理。

7.所述控温初轧要求温度处于400

±

30℃范围。在此温度范围内,铸锭中均匀化时析出的大尺寸“魏氏体”基本不会回溶,这样轧制时可以充分碎化“魏氏体”组织以及粗大化合物;另外,在这个温度范围内,合金具有较好的工艺塑性,可以进行较大变形量的轧制而不发生开裂;第三,在该温度下轧制,轧制过程中不会发生强烈的回复,会有较多的变形储能得以保留。

8.所述控温初轧后快速冷却至100

±

20℃时的冷却速度不低于0.6℃/s。采用控制冷

却的方式很好的抑制了“魏氏体”在晶内以及晶界上的析出和长大,同时避免缓冷对变形储能的消耗,为后续再结晶的生长保留合适的变形储能

9.所述工艺制备步骤为:

10.步骤一、控温热初轧:将均匀化处理后的铸锭放入加热炉内进行加热,加热温度380℃~440℃,待坯材热透后进行轧制,轧制时通过乳液及道次变形量控制板材的温度处于400

±

30℃范围内,轧制到规定尺寸后采取乳液冷却或者马架喷淋或者强制风冷,从轧制完毕后至100℃温度时的平均冷却速度不低于0.6℃/s;

11.步骤二、高温加热:将经过步骤一处理的板材放入空气循环炉内加热,采取到温入炉方式,加热温度495℃~550℃,待金属温度达到上述温度范围后,保温2~3h;铝锂合金的再结晶发生温度较高,一般都在490℃以上,因此,采取高温到温入炉的方式进行加热,使铝锂合金板材以化合物为核心发生再结晶,将化合物以及析出相从晶界/亚晶界位置转移到晶内,同时,消除轧制组织的平直晶界以及铸态组织的遗传效应,提高合金断裂韧度以及抗应力腐蚀性能

12.步骤三、二次轧制及快速冷却:将经过步骤二处理的板材出炉快速降温至450℃~490℃,行二次轧制,轧制到规定厚度,终轧温度不能低于430℃,然后强制冷却;

13.步骤四、固溶淬火处理:将经过步骤三处理后的板材进行固溶淬火处理,固溶温度515℃~555℃,室温水冷却;

14.步骤五、冷变形处理:固溶淬火后的板材在60min之内完成冷拉伸处理;

15.步骤六、人工时效处理:冷变形的板材采取单级或双级人工时效处理。

16.步骤三中二次轧制变形量为15%~40%。

17.步骤三强制冷却方式采取乳液或者马架喷淋或者强制风冷的方式进行。

18.步骤四中保温时间为3

×

tmin(t为板材厚度,厚度单位mm)。

19.步骤五冷变形量范围在3.0~6.0%。

20.步骤六单级时效温度135℃~165℃。双级时效时一级时效温度115℃~125℃,二级时效温度140~155℃

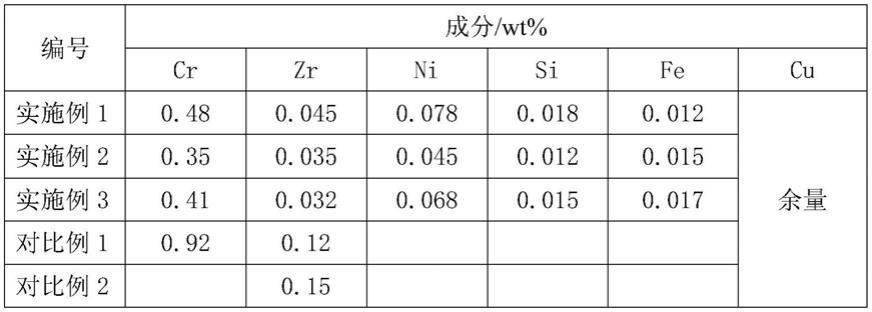

21.所述工艺适用的合金成分及重量百分比为:cu 2.5~5.0%,li 0.7~2.1%,mg 0.2~5.0%,mn 0.20~1.0%,zn 0.15~0.80%,ag 0.05~0.5%,zr 0.06~0.20%,ti 0.01~0.06%,以及sc 0.05~0.35%,er 0.10~0.25%中的任意1~2种,杂质元素si≤0.12%,fe≤0.15%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

22.所述工艺在控温热初轧及轧制后的快速冷却可以充分碎化“魏氏体”组织并保留合适的变形储能,使板材在随后的高温加热时发生一定程度的再结晶,消除热轧板材中晶粒间的平直晶界,形成部分“嵌套”形貌,而在特定温度下的二次轧制及快速冷却则可以使再结晶组织重新转变为变形组织并且抑制大尺寸“魏氏体”的析出,从而使处理至最终使用状态的铝锂合金具备优良的综合性能。

23.本发明的有益效果是:

24.本发明针对高合金含量铝锂合金板材采取常用制备工艺难以消除铸态组织的不良影响从而影响合金综合性能的问题,通过控温初轧,高温加热以及二次热轧及轧后快冷的方式,一方面通过控温轧制碎化“魏氏体“以及粗大第二相,并引入一定量的变形储能,使板材在高温加热时时发生部分再结晶,改变晶界形貌,从而在不降低合金强度的同时,提高

合金塑性(特别是高向塑性)、耐蚀性能,另一方面,通过二次轧制及轧后快冷使再结晶的组织重新变为变形组织,并通过快速冷却抑制轧制后板材中析出相的长大,从而进一步提高合金的断裂韧度,最终获得具有优良综合性能的板材。

25.本发明的制备工艺是在现有铝锂合金厚板制备工艺上的优化改进,在现有的设备上均可顺利实现,便于工业化开展与推广。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

27.下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

28.在下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。

29.实施例一

30.采用本发明所涉及的高综合性能铝锂合金板材的制备方法,所对应的合金成分及重量百分比为:cu 4.3%,li 1.56%,mg 0.28%,zn 0.40%,mn 0.41%,ag 0.30%,zr 0.08%,ti 0.02%,si 0.08%,fe 0.13%,余量为al,将厚度320mm的扁锭在420

±

10℃温度下进行加热,然后出炉热轧,控温、控速轧制到100mm,终轧温度为401℃,然后采取乳液冷却在5min内冷却至85℃。随后,吹干表面,将板材空冷至室温后放入空气循环加热炉内加热,加热温度505℃,到温后保温2h,出炉风冷至465℃进行二次轧制,轧制到80mm时停止,终轧温度438℃,转移至马架上喷淋冷却进行,4min后冷却至室温。轧制的板材进行固溶淬火(530℃/4h,室温水淬火) 预拉伸处理(预拉伸变形量4.8%~5.5%) 人工时效处理(时效工艺120℃/16~20h 145℃/10~14h。测量时效处理后板材不同方向的拉伸、断裂韧度(k

ic

)、抗应力腐蚀性能(c环)以及疲劳裂纹扩展速率(da/dn),结果如表1所示。此外,采取申请号为201910693641.2对比专利中记载的工艺制备了板材,结果如表1所示。

31.传统工艺处理的80mm厚板的合金成分:cu 4.20%,li 1.55%,mg 0.26%,zn 0.41%,mn 0.40%,ag 0.33%,zr 0.08%,ti 0.02%,si 0.06%,fe 0.12%,余量为al。

32.对比专利处理的80mm厚板的合金成分:cu 4.33%,li 1.57%,mg 0.28%,zn 0.40%,mn 0.44%,ag 0.35%,zr 0.10%,ti 0.02%,si 0.06%,fe 0.11%,余量为al。

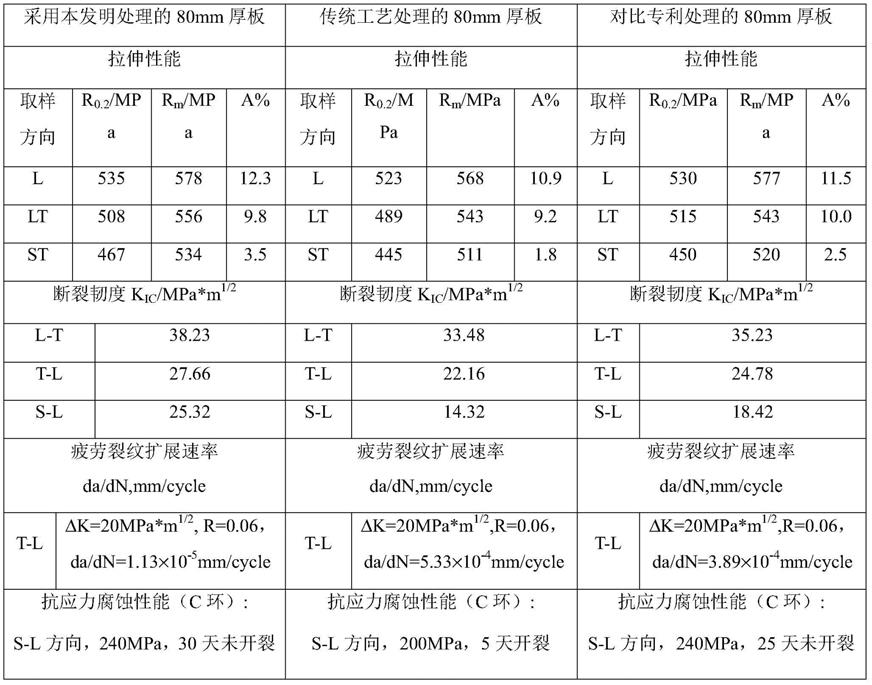

33.可以发现通过本发明的方法处理后,使厚板在强度不降低的前提下,塑性、断裂韧度、耐腐蚀性能以及疲劳裂纹扩展速率均获得显著提高,综合性能显著提升。

34.表1本发明的方法处理前后性能比较

[0035][0036]

实施例二

[0037]

采用本发明所涉及的高综合性能铝锂合金板材的制备方法,对合金成分及重量百分比为:cu 3.3%,li 1.1%,mg0.44%,mn 0.42%,zn0.55%,zr 0.11%,ag 0.32%,ti 0.02%,sc 0.08%,si 0.08%,fe 0.13%,余量为al,将厚度400mm经过均匀化处理后的扁锭在400

±

10℃温度下进行加热,然后出炉热轧,控温、控速轧制到90mm,终轧温度为377℃,然后采取乳液冷却在4min内冷却至50℃。随后,吹干表面,将板材空冷至室温后放入空气循环加热炉内加热,加热温度520℃,到温后保温1.5h,出炉风冷至470℃进行二次轧制,轧制到60mm时停止,终轧温度445℃,转移至马架上喷淋冷却进行,3min后冷却至室温。轧制的板材进行固溶淬火(535℃/3h,室温水淬火) 预拉伸处理(预拉伸变形量4.1%~4.7%) 人工时效处理(147℃/24~30h)。测量时效处理后板材不同方向的拉伸、断裂韧度(k

ic

)以及抗应力腐蚀性能(c环)。结果如表2所示,表2中对比专利工艺指申请号为201910693641.2的专利记载的工艺。

[0038]

传统工艺处理的60mm厚板的合金成分:cu 3.3%,li 1.1%,mg0.44%,mn 0.42%,zn0.55%,zr 0.11%,ag 0.32%,ti 0.02%,sc 0.08%,si 0.08%,fe 0.13%,余量为al。

[0039]

对比专利处理的60mm厚板的合金成分:cu 3.3%,li 1.3%,mg0.42%,mn 0.44%,zn0.52%,zr 0.12%,ag 0.32%,ti 0.03%,sc 0.07%,si 0.08%,fe 0.13%,余量为al。

[0040]

可以发现通过本发明的方法处理后,使厚板在强度不变的前提下,塑性特别是高向塑性、断裂韧度获得显著提高,综合性能显著提升。

[0041]

表2本发明的方法处理前后性能比较

[0042][0043]

最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。