1.本发明属于铜合金技术领域,具体涉及一种铬锆铜合金及其制备方法。

背景技术:

2.随着中国铁路等交通的不断新建、总里程的增长以及铁道部“全面提速”的既定方针,作为电气化铁道接触网用重要部分的接触线的要求也更高,包括但不限于导电性、强度和抗高温软化性能等,目前服役的主要接触线材料为铜锡、铜银、铜镁等高强度铜合金。《tb/t 2809

‑

2017电气化铁路用铜及铜合金接触线》介绍了多种接触线方案,其中推荐试验时速>300km/h的材料要求强度>500mpa,包括高强铜镁、高强铜锡、以及铬锆铜合金,其中铬锆铜合金的强度以及导电率性能明显优于铜镁、铜锡合金,不仅能适用更高的时速要求,也能降低电能的损耗,因此开发铬锆铜接触线材料成为了一种优选方案,但目前国内还未有成熟方案能生产该类接触线材料。

3.铬锆铜接触线成品本身的加工硬化程度较高,虽然强度得到提高,但塑性降低(延伸率低于5%),塑性的恶化会导致卷绕与扭转等性能只能勉强符合铁标要求,但增大生产铺设过程中的断线风险。并且,接触线类产品因为需要承受受电弓高速移动带来的高热,对其抗高温软化温度的要求较高,该项指标越高越有利于材料性能的稳定。

4.因此,针对现有的铬锆铜接触线的强度、延伸以及抗高温软化等综合性能需要进一步改进。

技术实现要素:

5.本发明所要解决的第一个技术问题是提供一种强度、延伸以及抗高温软化等综合性能优异的铬锆铜合金。

6.本发明解决第一个技术问题所采用的技术方案为:一种铬锆铜合金,其特征在于,该铬锆铜的质量百分比组成为cr:0.5~1.1wt%,zr:0.05~0.12wt%,si:0.01~0.05wt%,mg:0.005~0.01wt%,余量为cu和不可避免的杂质。

7.cr:经过适当处理的cu

‑

cr合金具有较高的电导率,同时在基体中形成大量弥散分布的细小的cr相粒子,钉扎效应增强,时效析出的第二相颗粒与基体之间还存在畸变,从而合金的强度大幅度提高。

8.zr:zr能够与cu

‑

cr合金晶界上的低熔点硫化物中的s相结合,防止cu

‑

cr合金700℃左右的高温脆性,从而形成相对稳定的化合物,使脆性的沿晶断口变成了韧性的穿晶断口,防止了脆性开裂的问题。由于cr和zr元素之间存在交互作用,能提高析出相的析出密度,并且在时效过程中会析出颗粒状的cr相和圆盘状的含zr相,提高合金的时效强化作用。

9.si:si易溶于cu,能显著提升材料强度,但是会极大降低合金电导率,而微量si能够起到提升材料再结晶温度,提高材料抗高温软化能力,因此si元素的含量为0.01~0.05%。

10.mg:微量mg能够固溶进入铜基体中,在不损失较多导电率基础上提升材料固溶强

化,提高材料的整体强度。

11.作为优选,还包括ce:0.01~0.05wt%,la:0.01~0.05wt%。

12.la、ce:la、ce元素在铜基体中固溶体极低,对导电率几乎没有影响;微量la、ce元素能净化熔体,消除合金中温脆性、提高合金时效后导电率;此外,la、ce元素的氧化物能够在铸造过程中促进晶核形成、细化铸锭晶粒,同时能够钉扎晶界、阻碍晶粒在退火过程中长大,尤其是微量la、ce阻碍纳米级强化相长大,有效地提高了材料的力学性能。

13.作为优选,该铬锆铜的微观组织中晶粒度为2~4μm的数量占比为90%以上。该尺寸晶粒度的细晶强化效果较为显著,其塑性变形能够分散在更多晶粒进行,协调变形更充分,内应力减小,并且增加的晶界能够有效阻碍位错的滑移与拓展,使其强度与塑性分别提高至少60mpa与4%,软化温度提高40℃。

14.作为优选,该铬锆铜的微观组织中铜基体的面积含量为99%以上,在铜基体中弥散分布有第二相,第二相包括纳米级cr相与cu5zr相,且每mm2上第二相的析出量为40000个以上。第二相主要以纳米级cr相与cu5zr相组成,弥散分布于铜基体与界面处,形态主要为颗粒状,每mm2上第二相的析出量为40000个以上,该析出量能够有效钉扎位错,协同增强细晶强化效果,整体提高该材料的强度与塑性指标。

15.作为优选,该铬锆铜的微观组织中含有s型织构、cube型织构以及copper型织构,其中s型织构的面积含量为25~40%,cube型织构的面积含量为15~20%,copper型织构的面积含量为20~30%。本发明中含有s型织构、cube型织构以及copper型织构,s型织构为{123}<634>、cube型织构为{001}<100>以及copper型织构为{112}<111>,cube型织构为再结晶织构,能够提高材料的塑性。s型与copper型织构为形变织构,与加工率程度有较大关系,表现为沿拉伸方向的强度升高、塑性降低。因此只有保持合适的比例,才能保证该铬锆铜材料获得强度增强的同时塑性不降低。

16.作为优选,所述s织构、cube织构以及copper织构的总面积含量为60~80%。当三者面积占比低于60%时,其各向异性不突出,虽然能获得较好的扭转与卷绕性能,但其强度无法更好的提升。当三者面积占比高于80%时,材料表现出明显的各向异性,即沿冷加工方向的强度显著提升,但是其扭转与卷绕性能会明显降低。综合,三者的面积占比控制在60~80%为最优。

17.本发明所要解决的第二个技术问题是提供一种铬锆铜合金的制备方法。

18.本发明解决第二个技术问题所采用的技术方案为:一种铬锆铜合金的制备方法,其特征在于:该铬锆铜合金的工艺流程包括:上引连铸

→

第一次冷加工

→

在线固溶

→

连续挤压

→

第二次冷加工

→

时效热处理

→

成品冷加工。

19.作为优选,所述第一次冷加工的总加工量为48~70%。第一次冷加工目的是为了使连铸坯料的铸态晶粒破碎,为后续的固溶处理提供再结晶动力势能。且冷加工不会使固溶于晶粒内的cr等元素析出,且破碎的晶粒可以增加第二相析出位点,在适宜温度下能够得到纳米级析出相,起到提高强度与塑性的目的。

20.作为优选,所述在线固溶的工艺包括升温段、保温段以及冷却段,升温段为杆坯90s内升温至940~990℃,保温段的保温时间为2~10min,冷却段的冷却速率为50~300℃/s。冷却段与保温段距离控制在200mm以内,保证温降少、固溶状态好。

21.使用在线固溶技术的目的是为了保证坯料固溶状态的一致性,再结晶完全的同时

保证晶粒不长大,使cr、zr等元素能够充分固溶。再结晶完全的晶粒细小、分布均匀且其位向分布差小,无各向异性,织构状态主要为cube织构(再结晶织构),能够保证在相同强度条件下拥有更高的塑性。且细小晶粒能够提供更多地第二相析出位点,能够获得更弥散的纳米级第二相,起到提高强度与塑性的目的。

22.作为优选,所述连续挤压的工艺为将工装模具与杆坯预热,预热温度为500~680℃,保温3~5h,挤压比控制在0.8~3,进杆量控制在1000~2000kg/h,杆坯挤出后需浸入水槽中冷却至常温再收线。连续挤压工艺是通过使用剧烈塑性加工变形使再结晶晶粒继续破碎,并且该工艺能够形成纳米级的空位组织,能够极大地提升材料的强度与塑性并且能够为第二相的析出提供形成位点,使其分布更均匀弥散。cube织构大部分转变为copper与s织构,但此时各向异性较小。连续挤压后的坯料使用水槽冷却是为了降低连续挤压过程升温导致的时效析出效应。

23.作为优选,第二次冷加工的拉拔速度控制在30~50m/min,总加工变形量为60~80%,每道次冷加工量为10~15%。

24.作为优选,时效热处理的温度420~500℃,时效时间2~8h,随炉冷却至室温。

25.作为优选,成品冷加工的拉拔速度控制在20~30m/min,总加工变形量40~70%。

26.与现有技术相比,本发明的优点在于:本发明在传统铬锆铜合金的基础上添加mg、si,对材料基体进行细化,其塑性变形能够分散在更多晶粒上进行,协调变形更充分,内应力减小,晶界增多能够增加位错滑移的难度,并且可以使材料在时效过程中控制析出相的位置与大小,获得更弥散分布、颗粒更细小的析出相,使其强度、塑性和抗高温软化温度均增加。本发明铬锆铜合金的导电率为80~93%iacs,抗拉强度590~700mpa,延伸率为5%以上,抗高温软化温度≥600℃,反复弯曲(至开裂)≥7,反复弯曲(至断开)≥10,扭转圈数(至开裂)≥8,卷绕圈数≥5,综合性能优异。

附图说明

27.图1为本发明实施例1的金相照片;

28.图2为本发明实施例1的ebsd照片;

29.图3为本发明对比例的金相照片。

具体实施方式

30.以下结合附图实施例对本发明作进一步详细描述。

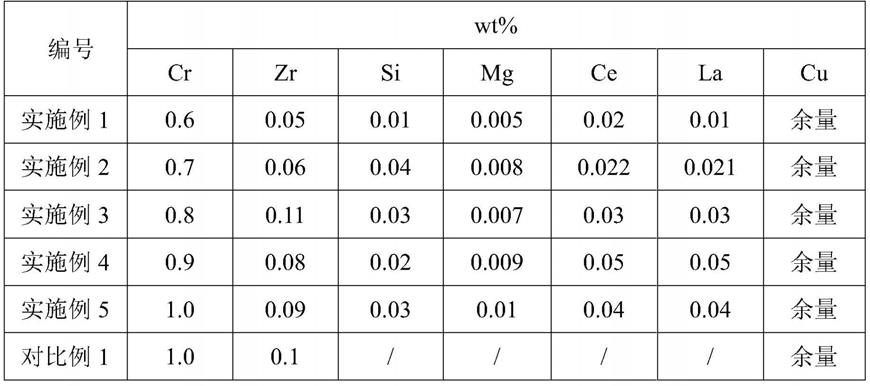

31.本发明提供5个实施例和1个对比例,具体成分见表1。

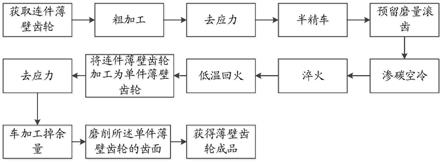

32.实施例采用本发明制备方法进行制备,工艺流程为:原料制备

→

上引连铸

→

第一次冷加工

→

在线固溶

→

连续挤压

→

第二次冷加工

→

时效热处理

→

成品冷加工。

33.实施例的具体制备步骤为:

34.1.原料制备,按所需成分称取相应无氧铜杆、铜包铬线、铜包锆线、金属硅、混合稀土、铜镁合金。

35.2.上引连铸,将称取原料添加入熔化炉,熔炼温度控制在1200℃~1300℃并使用氮气保护隔绝空气,后续按照上引速度人工或设备自动添加原料,保证成分的均匀性和准确性。所得上引铸坯直径为35mm,单根引速控制在220kg/h,获得2800kg坯料。表面结晶纹取

向一致、无裂纹且质量完好,内部无气孔、夹渣等缺陷,且宏观金相显示冷却中心与铸坯集合中心重合、铸状晶细小均匀。

36.3.第一次冷加工,使用冷轧与拉拔设备相结合的设计,将上述步骤2所得杆坯加工至22mm。

37.4.在线固溶,将上述步骤3所得杆坯进行在线固溶处理,固溶分三个升温段、保温段、冷却段,加热段使用5000hz高频炉加热,杆坯先90s内升温至940~990℃,保证杆坯断面温度一致,保温段使用中频、燃气、电阻等节能加热方式,保温时间为2~10min,冷却段采用喷水 水槽冷却方式,且冷却段与保温段距离控制在200mm以内,保证温降少、固溶状态好。具体工艺参数见表2。

38.5.连续挤压,将在线固溶后的杆坯酸洗与表面清理后进行连续挤压,连续挤压的工艺为将工装模具与杆坯预热,预热温度为500~680℃,保温3~5h,挤压比控制在0.8~3,进杆量控制在1000~2000kg/h,挤出直径30mm杆坯,挤出后需浸入水槽中冷却至常温再收线。

39.6.第二次冷加工,连续挤压后的杆坯使用冷轧设备或拉拔设备制备18mm杆坯,拉拔速度控制在46m/min,使用拉拔油润滑。

40.7.时效热处理,将步骤3所得杆坯放入惰性气体保护的光亮退火炉中,时效温度435℃,时效时间3h,随炉冷却至室温。

41.8.拉制成品,将步骤7所得杆坯使用大拉机分4模拉拔成型为接触线,拉拔过程采用乳化液喷淋冷却与润滑,拉拔速度控制在25m/min,并保证张力控制稳定,确保无滑脱与扭拧现象,冷加工量40%,获得150mm2接触线成品2000m。

42.对实施例的微观组织进行检测,具体参数见表3.

43.对实施例和对比例的性能进行评价。

44.晶粒度、相组成的检测:晶粒度以及相比例测试按照《gb/t 6394

‑

2017金属平均晶粒度测定方法》,其中晶粒度测试方法为截点法,相比例测试方法为面积法。

45.第二相析出量与织构的检测:第二相尺寸是在扫描电镜以及透射电镜下观察样品的组织,根据观察结果计算合金析出的第二相的平均粒径、数量,并分别计算其数量密度及析出相面积占比。织构测试使用ebsd测试电解抛光后的铬锆铜试样,根据反射得到的菊池花样推算织构类型与面积数量。

46.测试实施例1至3以及对比例的力学性能、抗高温软化温度、导电性能、弯曲、扭转圈数和卷绕圈数。

47.力学性能、导电性能、弯曲、扭转圈数和卷绕圈数:按照tb/t2809

‑

2017《电气化铁道用铜及铜合金接触线》的标准测试。

48.抗高温软化温度:按照gb/t 33370

‑

2016《铜及铜合金软化温度的测定方法》的标准测试。

49.表4、表5中实施例1至5符合tb/t2809

‑

2017《电气化铁道用铜及铜合金接触线》各项机电性能均符合的要求,且反复弯曲、扭转圈数和卷绕圈数远超标准要求,导电率为80~93%iacs,抗拉强度590~700mpa,延伸率为5%以上,抗高温软化温度≥600℃,反复弯曲(至开裂)≥7,反复弯曲(至断开)≥10,扭转圈数(至开裂)≥8,卷绕圈数≥5,综合性能优异。而对比例虽然各项机电性能也都达标,但反复弯曲、扭转圈数不达标,卷绕圈数接近标

准的下限,这对接触线长期安全的使用造成一定的隐患,故综合性能差。

50.表1 本发明实施例与对比例的化学成分对比

[0051][0052]

表2 本发明实施例的关键工艺参数控制

[0053][0054]

表3 本发明实施例的微观组织

[0055][0056]

表4 本发明实施例与对比例各项性能对比

[0057][0058]

表5 本发明实施例与对比例各项性能对比

[0059]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。