一种高强高导cu

‑

nb合金材料的制备方法

技术领域

1.本发明属于铜合金技术领域,具体涉及一种高强高导cu

‑

nb合金材料的制备方法。

背景技术:

2.铜合金广泛应用于轨道交通、电子电器、高强磁场、航天航空等领域,是制作接触线、引线框架、磁场磁体、卫星承载构件等关键材料。随着信息、能源及国防的高速发展,材料的服役条件及对材料力学性能的要求变得越来越苛刻,越来越多的铜合金构件材料要求兼具高强度及高导电性。

3.近年来,具有高强度和高导电性的铜基材料被有效地应用于脉冲强磁场领域,开发兼具高强度和高导电性的铜基复合材料对制造出强磁场提供了巨大的基础支撑。以强磁场领域为例,研制抗拉强度≥1gpa,电导率≥70%iacs的铜合金磁体材料,是实现100t强磁场的必要条件。在这种思路下,cu/nb、cu/nb/cu等一系列铜基复合线材应运而生,在保证导电性的同时,兼具高强度、良好的抗辐射性和热稳定性等诸多优点,成为核电应用中最具潜力的导电材料。

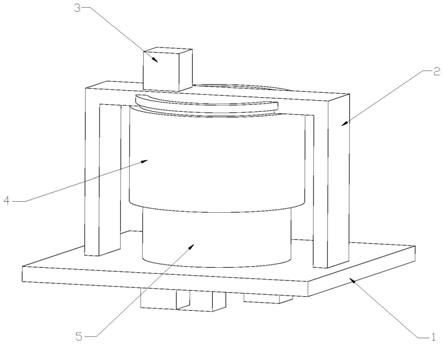

4.关于脉冲强磁领域用高强导电铜合金材料如中国发明专利《一种铜铌复合材料的制备方法》,其专利号为zl201910862326.8公开了一种铜铌复合材料的制备方法,所述铜铌复合材料中各组分化学质量百分数为:铌含量为10~20%,余量为铜。其制备工艺为:将熔融的金属铜液浇注入嵌有铌棒的模具中,实现铜与铌的固液复合,制备铜铌复合材料坯料,随后采用多道次热锻与冷轧等塑性加工手段,使得铌相尺寸细化至纳米量级,获得高强度复合材料,材料的抗拉强度为700

‑

1050mpa,电导率为65

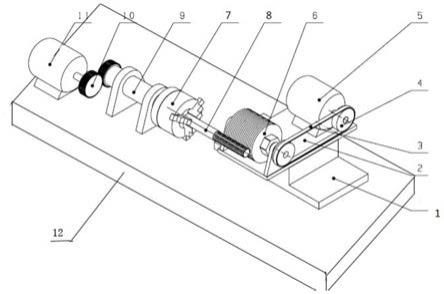

‑

85%iacs。该方法制备工艺较复杂,变形过程中铜

‑

铌之间界面结合控制难度较大,适合实验室基础研究。

5.又如中国发明专利申请《一种铜

‑

铌超导复合材料的制备方法》,其专利申请号为 cn201911180930.9公开了一种铜

‑

铌超导复合材料的制备方法,该方法包括以下步骤: (1)将铜粉和铌粉混合均匀;(2)将混合均匀的铜

‑

铌粉末倒入模具中在压力机上压制成铜

‑ꢀ

铌自耗电极棒料;(3)将压制好的铜

‑

铌自耗电极棒料装入真空烧结炉内进行烧结得到铜

‑ꢀ

铌自耗电极;(4)将铜

‑

铌自耗电极在保护气体中焊接在辅助电极上,放入真空电弧炉中熔炼,得到铜

‑

铌超导复合材料。利用上述方法制备出的铜

‑

铌超导复合材料成分均匀,无成分偏析现象,无夹杂物产生,但制备工艺复杂,成本较高,适合小批量试样制备。又如中国发明专利申请《一种高强高导铜铌合金材料及其制备方法》,其专利申请号为 cn201911370716.x公开的制备方法包括步骤s1:将铜粉、铌粉在球磨罐中球磨成纳米粉体,其中,铌粉的含量大于0小于等于1wt.%,其余为铜粉;步骤s2:将所述纳米粉体压制成型得到坯体;步骤s3:将所述坯体在420~500℃条件下进行烧结得到材料。此发明高强高导铜铌合金的制备过程无熔炼,达到节能环保的效果,并且获得铜铌合金材料具有高强度和高电导率,但粉末冶金工艺制备成本较高,并且试样的尺寸受到限制。再如中国发明专利《一种高强度、高导电、抗高温软化性能的cu

‑

nb合金制备方法》,其专利号为cn201010146348.3,公开了一种粉末冶金制备cu

‑

nb合金材料的方法,cu、 nb质量比为(70.4~99)∶1,此方法制备的cu

‑

nb合金材

料抗拉强度达600~800mpa,导电率可达84~89%iacs,抗软化温度达900~1100℃,但此发明采用粉末冶金工艺,成本相对较高。

6.因此,需要对现有的cu

‑

nb合金材料的制备方法作进一步的改进。

技术实现要素:

7.本发明所要解决的技术问题是,提供一种上述具有高抗拉强度和高导电率的高强高导cu

‑

nb合金材料的制备方法。

8.本发明解决上述技术问题所采用的技术方案为:一种高强高导cu

‑

nb合金材料的制备方法,其特征在于,该cu

‑

nb合金材料按照重量百分比计,由以下成分组成:nb: 2.5~7.5wt.%,zr:0.10~0.15wt.%,ag:0.10~0.15wt.%,余量为cu,该制备方法依次包括有以下步骤:

9.(1)配料:将cu

‑

10nb wt.%中间合金切割为块体,根据所述铜合金材料的成分,将高纯无氧铜、cu

‑

10nb wt.%中间合金按质量比进行配料;

10.(2)真空感应熔炼:将高纯无氧铜、cu

‑

10nb wt.%中间合金放入刚玉坩埚中,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,待金属完全熔化后,持续熔炼一段时间,随后停止熔炼,待合金凝固后进行重复熔炼,在最后一次熔炼过程中,添加配好的cu

‑

zr中间合金和纯ag,保温一段时间然后进行浇铸形成合金锭;

11.(3)均匀化处理:将步骤(2)所得的合金锭置于保温炉中进行均匀化处理,随后进行水淬处理,对所得合金锭进行表面去皮处理;

12.(4)热锻处理:将步骤(3)所得的合金锭热锻为合金杆,变形总量不低于80%;

13.(5)室温旋锻处理:步骤(4)所得的合金杆件进行至少两道旋锻处理,每道次变形量控制在20~35%,冷变形总量为50~70%;

14.(6)退火处理:将骤(5)所得的合金杆件进行退火处理,随后对合金杆件进行酸洗处理;

15.(7)室温旋锻处理:步骤(6)所得的合金杆件经旋锻处理。

16.优选地,所述的铜合金材料的抗拉强度为1030~1350mpa,导电率为70~80%iacs,断后伸长率为3%~8%,抗软化温度940~1100℃。如此,该高强高导铜合金材料在获得高抗拉强度和导电率的同时具有良好的塑性。

17.优选地,所述的nb元素为cu

‑

10nb合金中的nb元素,所述zr元素为cu

‑

zr合金中的zr元素。以cu

‑

nb中间合金替代纯nb,解决了nb难熔于cu的问题,以cu

‑

zr 合金代替纯zr,可以减少zr元素的烧损。

18.优选地,所述cu

‑

nb合金材料的成分按照重量百分比计为:nb:2.5~7.5wt.%,zr: 0.10~0.15wt.%,ag:0.10~0.15wt.%,余量为cu。

19.优选地,在步骤(7)中进行至少两道旋锻处理,每道次变形量控制在15~32%,冷变形总量为45~64%。旋锻是金属加工的重要方式之一,兼有脉冲加载和多向锻打两个特点,采用多锤头锻打,使金属在三向压应力下变形,有利于金属塑性的提高,得到的锻件质量好、尺寸精度高,旋转锻造的锻件尺寸范围较广。

20.优选地,在步骤(2)中,真空熔炼过程的真空度低于6

×

10

‑2pa,金属液每次完全熔

化后,熔炼温度为1520~1600℃,保温时间为5~8min,熔炼次数不低于3次,便于cu

‑

nb 中间合金的充分溶解。

21.优选地,在步骤(2)中,最后一次熔炼过程中添加cu

‑

zr中间合金和纯ag后,保温时间为2~3分钟,且浇铸温度不低于1480℃。可保障ag元素和zr元素的充分溶解和易氧化烧损元素zr的收得率。

22.优选地,在步骤(3)中,均匀化处理的温度为850~980℃,处理时间为3~6h。如此,使得尺寸较大的初生富nb相、富zr相回溶至基体。

23.优选地,在步骤(6)中,退火处理的温度为400~500℃,时效时间为1~6h,促使元素nb和zr的充分析出。

24.与现有技术相比,本发明的优点在于:nb在cu的强化效果显著,但nb的熔点较高,很难直接添加到cu中,因此在cu中的溶解能力有限,而以cu

‑

nb中间合金替代纯nb,解决了nb难熔于cu的问题。通过添加微量zr、ag元素,微量zr、ag元素对铜的导电性能和力学性能影响较小,本发明zr以cu5zr的形式析出于基体中,ag以固溶的形式存在于基体中,改善了合金的抗高温稳定性,与高含量cu

‑

nb合金(cu、nb 质量比为(70.4~99)∶1)的抗软化性能相当,但抗拉强度明显高于高含量cu

‑

nb合金。通过真空熔炼替代传统的粉末冶金、叠轧来制备高强高导铜合金杆材,相对于粉末冶金法,其成本低、工艺简单,可制备大块高强高导铜合金材,且力学、电学性能优异,组织均匀,在轨道交通、电子电器、脉冲强磁场、航天航空等领域有着极好的应用价值。

具体实施方式

25.以下结合实施例对本发明作进一步详细描述。

26.实施例1:

27.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料按照重量百分比计,其合金成分为nb:7.5wt.%;zr:0.15wt.%;ag:0.15wt.%;余量为cu。其中,原材料为纯 cu杆、纯ag、cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

28.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

29.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

30.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为980℃,处理时间3h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

31.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

32.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

33.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间2h,随后对合金杆件进行表面酸洗处理;

34.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在32%,冷变形总量为64%。

35.本实施例所得到的铜合金杆材抗拉强度达到1350mpa,导电率达到70%iacs,可用于100t强磁场领域中,断后伸长率达到3%,抗软化温度达1100℃。

36.实施例2:

37.本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:7.5wt.%;zr:0.14wt.%; ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、cu

‑

10nb wt.%中间合金、 cu

‑

40zr wt.%中间合金。

38.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

39.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1500℃,进行浇铸成锭。

40.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为960℃,处理时间5h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

41.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

42.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

43.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间2h,随后对合金杆件进行表面酸洗处理;

44.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

45.本实施例所得到的铜合金杆材的抗拉强度达到1323mpa,导电率达到70%iacs,可用于100t强磁场领域中,断后伸长率达到5%,抗软化温度达1090℃。

46.实施例3:

47.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:7.5 wt.%;zr:0.10wt.%;ag:0.15wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

48.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

49.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1485℃,进行浇铸成锭。

50.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

wt.%中间合金、cu

‑

40zr wt.%中间合金。

88.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

89.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1550℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2分钟,待溶液温度达到1480℃,进行浇铸成锭。

90.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为940℃,处理时间4h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

91.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量90%;

92.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在25%,冷变形总量为50%;

93.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为400℃,时间6h,随后对合金杆件进行表面酸洗处理;

94.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

95.本实施例所得到的铜合金杆材抗拉强度达到905mpa,导电率达到78%iacs,断后伸长率达到5%,抗软化温度达960℃。

96.实施例8:

97.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.15wt.%;ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

98.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

99.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1550℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2分钟,待溶液温度达到1500℃,进行浇铸成锭。

100.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为940℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

101.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量90%;

102.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

103.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为430℃,时间4h,随后对合金杆件进行表面酸洗处理;

104.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

105.本实施例所得到的铜合金杆材抗拉强度达到863mpa,导电率达到79%iacs,断后伸长率达到6%,抗软化温度达940℃。

106.实施例9:

107.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.10wt.%;ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

108.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

109.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1540℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

110.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

111.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

112.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在25%,冷变形总量为50%;

113.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间1h,随后对合金杆件进行表面酸洗处理;

114.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

115.本实施例所得到的铜合金杆材抗拉强度达到850mpa,导电率达到80%iacs,获断后伸长率达到8%,抗软化温度达940℃。

116.实施例10:

117.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:3wt.%; zr:0.12wt.%;ag:0.08wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

118.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

119.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1600℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

120.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

121.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

122.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在

35%,冷变形总量为70%;

123.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为500℃,时间1h,随后对合金杆件进行表面酸洗处理;

124.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在15%,冷变形总量为60%。

125.本实施例所得到的铜合金杆材抗拉强度达到1050mpa,导电率达到80%iacs,可用于100t强磁场领域中,断后伸长率达到7%,抗软化温度达1020℃。

126.实施例11:

127.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.10wt.%;ag:0.16wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

128.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

129.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1520℃,保温时间为5min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2.5分钟,待溶液温度达到1480℃,进行浇铸成锭。

130.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为850℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

131.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

132.(4)室温旋锻处理:步骤(3)所得的合金杆件经三道次旋锻,每道次变形量控制在20%,冷变形总量为60%;

133.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为500℃,时间1h,随后对合金杆件进行表面酸洗处理;

134.(6)室温旋锻处理:步骤(5)所得的合金杆件经三道次旋锻,每道次变形量控制在15%,冷变形总量为45%。

135.本实施例所得到的铜合金杆材抗拉强度达到1070mpa,导电率达到80%iacs,可用于100t强磁场领域中,断后伸长率达到8%,抗软化温度达1020℃。

136.以上具体实例是对本发明所作的进一步详细说明,并不能认定本发明的具体实施方式仅限于此,在不脱离本发明提出的合金成分范围及形变热处理工序,可以做适当的成分调整和改善,但都应视为属于本发明所提交权利要求书的保护范围。

‑

nb合金材料的制备方法

技术领域

1.本发明属于铜合金技术领域,具体涉及一种高强高导cu

‑

nb合金材料的制备方法。

背景技术:

2.铜合金广泛应用于轨道交通、电子电器、高强磁场、航天航空等领域,是制作接触线、引线框架、磁场磁体、卫星承载构件等关键材料。随着信息、能源及国防的高速发展,材料的服役条件及对材料力学性能的要求变得越来越苛刻,越来越多的铜合金构件材料要求兼具高强度及高导电性。

3.近年来,具有高强度和高导电性的铜基材料被有效地应用于脉冲强磁场领域,开发兼具高强度和高导电性的铜基复合材料对制造出强磁场提供了巨大的基础支撑。以强磁场领域为例,研制抗拉强度≥1gpa,电导率≥70%iacs的铜合金磁体材料,是实现100t强磁场的必要条件。在这种思路下,cu/nb、cu/nb/cu等一系列铜基复合线材应运而生,在保证导电性的同时,兼具高强度、良好的抗辐射性和热稳定性等诸多优点,成为核电应用中最具潜力的导电材料。

4.关于脉冲强磁领域用高强导电铜合金材料如中国发明专利《一种铜铌复合材料的制备方法》,其专利号为zl201910862326.8公开了一种铜铌复合材料的制备方法,所述铜铌复合材料中各组分化学质量百分数为:铌含量为10~20%,余量为铜。其制备工艺为:将熔融的金属铜液浇注入嵌有铌棒的模具中,实现铜与铌的固液复合,制备铜铌复合材料坯料,随后采用多道次热锻与冷轧等塑性加工手段,使得铌相尺寸细化至纳米量级,获得高强度复合材料,材料的抗拉强度为700

‑

1050mpa,电导率为65

‑

85%iacs。该方法制备工艺较复杂,变形过程中铜

‑

铌之间界面结合控制难度较大,适合实验室基础研究。

5.又如中国发明专利申请《一种铜

‑

铌超导复合材料的制备方法》,其专利申请号为 cn201911180930.9公开了一种铜

‑

铌超导复合材料的制备方法,该方法包括以下步骤: (1)将铜粉和铌粉混合均匀;(2)将混合均匀的铜

‑

铌粉末倒入模具中在压力机上压制成铜

‑ꢀ

铌自耗电极棒料;(3)将压制好的铜

‑

铌自耗电极棒料装入真空烧结炉内进行烧结得到铜

‑ꢀ

铌自耗电极;(4)将铜

‑

铌自耗电极在保护气体中焊接在辅助电极上,放入真空电弧炉中熔炼,得到铜

‑

铌超导复合材料。利用上述方法制备出的铜

‑

铌超导复合材料成分均匀,无成分偏析现象,无夹杂物产生,但制备工艺复杂,成本较高,适合小批量试样制备。又如中国发明专利申请《一种高强高导铜铌合金材料及其制备方法》,其专利申请号为 cn201911370716.x公开的制备方法包括步骤s1:将铜粉、铌粉在球磨罐中球磨成纳米粉体,其中,铌粉的含量大于0小于等于1wt.%,其余为铜粉;步骤s2:将所述纳米粉体压制成型得到坯体;步骤s3:将所述坯体在420~500℃条件下进行烧结得到材料。此发明高强高导铜铌合金的制备过程无熔炼,达到节能环保的效果,并且获得铜铌合金材料具有高强度和高电导率,但粉末冶金工艺制备成本较高,并且试样的尺寸受到限制。再如中国发明专利《一种高强度、高导电、抗高温软化性能的cu

‑

nb合金制备方法》,其专利号为cn201010146348.3,公开了一种粉末冶金制备cu

‑

nb合金材料的方法,cu、 nb质量比为(70.4~99)∶1,此方法制备的cu

‑

nb合金材

料抗拉强度达600~800mpa,导电率可达84~89%iacs,抗软化温度达900~1100℃,但此发明采用粉末冶金工艺,成本相对较高。

6.因此,需要对现有的cu

‑

nb合金材料的制备方法作进一步的改进。

技术实现要素:

7.本发明所要解决的技术问题是,提供一种上述具有高抗拉强度和高导电率的高强高导cu

‑

nb合金材料的制备方法。

8.本发明解决上述技术问题所采用的技术方案为:一种高强高导cu

‑

nb合金材料的制备方法,其特征在于,该cu

‑

nb合金材料按照重量百分比计,由以下成分组成:nb: 2.5~7.5wt.%,zr:0.10~0.15wt.%,ag:0.10~0.15wt.%,余量为cu,该制备方法依次包括有以下步骤:

9.(1)配料:将cu

‑

10nb wt.%中间合金切割为块体,根据所述铜合金材料的成分,将高纯无氧铜、cu

‑

10nb wt.%中间合金按质量比进行配料;

10.(2)真空感应熔炼:将高纯无氧铜、cu

‑

10nb wt.%中间合金放入刚玉坩埚中,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,待金属完全熔化后,持续熔炼一段时间,随后停止熔炼,待合金凝固后进行重复熔炼,在最后一次熔炼过程中,添加配好的cu

‑

zr中间合金和纯ag,保温一段时间然后进行浇铸形成合金锭;

11.(3)均匀化处理:将步骤(2)所得的合金锭置于保温炉中进行均匀化处理,随后进行水淬处理,对所得合金锭进行表面去皮处理;

12.(4)热锻处理:将步骤(3)所得的合金锭热锻为合金杆,变形总量不低于80%;

13.(5)室温旋锻处理:步骤(4)所得的合金杆件进行至少两道旋锻处理,每道次变形量控制在20~35%,冷变形总量为50~70%;

14.(6)退火处理:将骤(5)所得的合金杆件进行退火处理,随后对合金杆件进行酸洗处理;

15.(7)室温旋锻处理:步骤(6)所得的合金杆件经旋锻处理。

16.优选地,所述的铜合金材料的抗拉强度为1030~1350mpa,导电率为70~80%iacs,断后伸长率为3%~8%,抗软化温度940~1100℃。如此,该高强高导铜合金材料在获得高抗拉强度和导电率的同时具有良好的塑性。

17.优选地,所述的nb元素为cu

‑

10nb合金中的nb元素,所述zr元素为cu

‑

zr合金中的zr元素。以cu

‑

nb中间合金替代纯nb,解决了nb难熔于cu的问题,以cu

‑

zr 合金代替纯zr,可以减少zr元素的烧损。

18.优选地,所述cu

‑

nb合金材料的成分按照重量百分比计为:nb:2.5~7.5wt.%,zr: 0.10~0.15wt.%,ag:0.10~0.15wt.%,余量为cu。

19.优选地,在步骤(7)中进行至少两道旋锻处理,每道次变形量控制在15~32%,冷变形总量为45~64%。旋锻是金属加工的重要方式之一,兼有脉冲加载和多向锻打两个特点,采用多锤头锻打,使金属在三向压应力下变形,有利于金属塑性的提高,得到的锻件质量好、尺寸精度高,旋转锻造的锻件尺寸范围较广。

20.优选地,在步骤(2)中,真空熔炼过程的真空度低于6

×

10

‑2pa,金属液每次完全熔

化后,熔炼温度为1520~1600℃,保温时间为5~8min,熔炼次数不低于3次,便于cu

‑

nb 中间合金的充分溶解。

21.优选地,在步骤(2)中,最后一次熔炼过程中添加cu

‑

zr中间合金和纯ag后,保温时间为2~3分钟,且浇铸温度不低于1480℃。可保障ag元素和zr元素的充分溶解和易氧化烧损元素zr的收得率。

22.优选地,在步骤(3)中,均匀化处理的温度为850~980℃,处理时间为3~6h。如此,使得尺寸较大的初生富nb相、富zr相回溶至基体。

23.优选地,在步骤(6)中,退火处理的温度为400~500℃,时效时间为1~6h,促使元素nb和zr的充分析出。

24.与现有技术相比,本发明的优点在于:nb在cu的强化效果显著,但nb的熔点较高,很难直接添加到cu中,因此在cu中的溶解能力有限,而以cu

‑

nb中间合金替代纯nb,解决了nb难熔于cu的问题。通过添加微量zr、ag元素,微量zr、ag元素对铜的导电性能和力学性能影响较小,本发明zr以cu5zr的形式析出于基体中,ag以固溶的形式存在于基体中,改善了合金的抗高温稳定性,与高含量cu

‑

nb合金(cu、nb 质量比为(70.4~99)∶1)的抗软化性能相当,但抗拉强度明显高于高含量cu

‑

nb合金。通过真空熔炼替代传统的粉末冶金、叠轧来制备高强高导铜合金杆材,相对于粉末冶金法,其成本低、工艺简单,可制备大块高强高导铜合金材,且力学、电学性能优异,组织均匀,在轨道交通、电子电器、脉冲强磁场、航天航空等领域有着极好的应用价值。

具体实施方式

25.以下结合实施例对本发明作进一步详细描述。

26.实施例1:

27.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料按照重量百分比计,其合金成分为nb:7.5wt.%;zr:0.15wt.%;ag:0.15wt.%;余量为cu。其中,原材料为纯 cu杆、纯ag、cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

28.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

29.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

30.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为980℃,处理时间3h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

31.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

32.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

33.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间2h,随后对合金杆件进行表面酸洗处理;

34.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在32%,冷变形总量为64%。

35.本实施例所得到的铜合金杆材抗拉强度达到1350mpa,导电率达到70%iacs,可用于100t强磁场领域中,断后伸长率达到3%,抗软化温度达1100℃。

36.实施例2:

37.本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:7.5wt.%;zr:0.14wt.%; ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、cu

‑

10nb wt.%中间合金、 cu

‑

40zr wt.%中间合金。

38.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

39.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1500℃,进行浇铸成锭。

40.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为960℃,处理时间5h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

41.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

42.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

43.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间2h,随后对合金杆件进行表面酸洗处理;

44.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

45.本实施例所得到的铜合金杆材的抗拉强度达到1323mpa,导电率达到70%iacs,可用于100t强磁场领域中,断后伸长率达到5%,抗软化温度达1090℃。

46.实施例3:

47.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:7.5 wt.%;zr:0.10wt.%;ag:0.15wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

48.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

49.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1585℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1485℃,进行浇铸成锭。

50.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

wt.%中间合金、cu

‑

40zr wt.%中间合金。

88.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

89.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1550℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2分钟,待溶液温度达到1480℃,进行浇铸成锭。

90.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为940℃,处理时间4h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

91.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量90%;

92.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在25%,冷变形总量为50%;

93.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为400℃,时间6h,随后对合金杆件进行表面酸洗处理;

94.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

95.本实施例所得到的铜合金杆材抗拉强度达到905mpa,导电率达到78%iacs,断后伸长率达到5%,抗软化温度达960℃。

96.实施例8:

97.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.15wt.%;ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

98.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

99.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1550℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2分钟,待溶液温度达到1500℃,进行浇铸成锭。

100.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为940℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

101.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量90%;

102.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%;

103.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为430℃,时间4h,随后对合金杆件进行表面酸洗处理;

104.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

105.本实施例所得到的铜合金杆材抗拉强度达到863mpa,导电率达到79%iacs,断后伸长率达到6%,抗软化温度达940℃。

106.实施例9:

107.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.10wt.%;ag:0.10wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

108.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

109.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1540℃,保温时间为7min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

110.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

111.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

112.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在25%,冷变形总量为50%;

113.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为440℃,时间1h,随后对合金杆件进行表面酸洗处理;

114.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在30%,冷变形总量为60%。

115.本实施例所得到的铜合金杆材抗拉强度达到850mpa,导电率达到80%iacs,获断后伸长率达到8%,抗软化温度达940℃。

116.实施例10:

117.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:3wt.%; zr:0.12wt.%;ag:0.08wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

118.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

119.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1600℃,保温时间为8min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为3分钟,待溶液温度达到1480℃,进行浇铸成锭。

120.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为950℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

121.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

122.(4)室温旋锻处理:步骤(3)所得的合金杆件经两道次旋锻,每道次变形量控制在

35%,冷变形总量为70%;

123.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为500℃,时间1h,随后对合金杆件进行表面酸洗处理;

124.(6)室温旋锻处理:步骤(5)所得的合金杆件经两道次旋锻,每道次变形量控制在15%,冷变形总量为60%。

125.本实施例所得到的铜合金杆材抗拉强度达到1050mpa,导电率达到80%iacs,可用于100t强磁场领域中,断后伸长率达到7%,抗软化温度达1020℃。

126.实施例11:

127.按照重量百分比计,本实施例的高强高导cu

‑

nb合金材料的合金成分为nb:2.5 wt.%;zr:0.10wt.%;ag:0.16wt.%;余量为cu。其中,原材料为纯cu杆、纯ag、 cu

‑

10nb wt.%中间合金、cu

‑

40zr wt.%中间合金。

128.本实施例的高强高导cu

‑

nb合金材料的制备方法依次包括有以下步骤:

129.(1)真空感应熔炼:将配好的高纯无氧铜、cu

‑

10nb wt.%中间合金放入氧化铝刚玉坩埚,cu

‑

10nb wt.%中间合金放在坩埚中部,高纯无氧铜放在cu

‑

10nb wt.%中间合金的外围,抽真空进行熔炼,真空熔炼度为6

×

10

‑2pa,待金属液完全熔化后,保持熔炼温度为 1520℃,保温时间为5min,随后停止熔炼,待合金凝固后进行第二、三次重复熔炼,第三次熔炼过程中,添加配好的cu

‑

zr中间合金、纯ag,保温时间为2.5分钟,待溶液温度达到1480℃,进行浇铸成锭。

130.(2)均匀化处理:将步骤(1)所得的合金锭置于保温炉中进行均匀化处理,均匀化处理温度为850℃,处理时间6h,随后进行水淬处理,对所得合金锭进行表面去皮处理;

131.(3)热锻处理:将步骤(2)所得的合金锭热锻为合金杆,变形总量85%;

132.(4)室温旋锻处理:步骤(3)所得的合金杆件经三道次旋锻,每道次变形量控制在20%,冷变形总量为60%;

133.(5)退火处理:将骤(4)所得的合金杆件进行退火处理,退火处理温度为500℃,时间1h,随后对合金杆件进行表面酸洗处理;

134.(6)室温旋锻处理:步骤(5)所得的合金杆件经三道次旋锻,每道次变形量控制在15%,冷变形总量为45%。

135.本实施例所得到的铜合金杆材抗拉强度达到1070mpa,导电率达到80%iacs,可用于100t强磁场领域中,断后伸长率达到8%,抗软化温度达1020℃。

136.以上具体实例是对本发明所作的进一步详细说明,并不能认定本发明的具体实施方式仅限于此,在不脱离本发明提出的合金成分范围及形变热处理工序,可以做适当的成分调整和改善,但都应视为属于本发明所提交权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。