1.本技术涉及镁合金表面处理技术领域,特别涉及一种镁合金漆前表面处理方法。

背景技术:

2.随着汽车轻量化要求越来越高,燃油经济性受到用户的重视和关切,以及镁合金成型技术逐步成熟,越来越多汽车零件采用轻金属镁合金制造,以往镁合金材料主要用于汽车车身的内部零件,例如方向盘骨架等这些内部零件由于被内饰所遮挡,防腐性能要求不高,采用已有的微弧氧化形成保护层或不进行防腐处理,现在镁合金材料越来越多的用在汽车的结构件,这些结构件大多为外露件,由于防腐要求及外观要求(颜色一致性)更加严格。因此,必须对镁合金零件进行防腐处理。

3.涂装就是镁合金防腐处理的主要方法之一,由于镁合金的自身特性,现有漆前表面处理如磷化、钝化,虽然能对涂层的防腐蚀性能及附着力有一定的改善和提高,但效果有限,且磷化,钝化含有重金属,如铬等有害物质,也不符合环境保护的要求;采用硅烷对镁合金进行漆前处理,产生的有机膜很薄,且不致密,且达不到较好的防腐性能。因此,这些漆前表面处理与镁合金涂层的配套性差,不能有效提升涂层与镁合金底材的附着力和涂层防腐性能。

技术实现要素:

4.本技术实施例提供一种镁合金漆前表面处理方法,以解决相关技术中镁合金漆前表面处理与镁合金涂层的配套性差,不能有效提升涂层与镁合金底材的附着力和涂层防腐性能。

5.第一方面,提供了一种镁合金漆前表面处理方法,其包括以下步骤:

6.将镁合金在5~35℃转化处理液中处理90~180s,以使所述镁合金的表面形成有机/无机杂化转化膜;

7.其中,所述有机/无机杂化转化膜由硅烷有机膜和锆盐无机转化膜杂化形成,所述转化处理液包括锆酸盐和10~25%硅烷,所述锆酸盐中的锆在所述转化处理液中的含量为80~300mg/l;所述有机/无机杂化转化膜的重量为10~150mg/m2,厚度为50~1000nm。

8.本技术实施例提供了一种镁合金漆前表面处理方法,通过将镁合金在含有硅烷和锆酸盐的转化处理液中进行处理,在镁合金表面形成一种连续均匀、致密的有机/无机杂化转化膜。有机/无机杂化转化膜的具体形成原理为:硅烷在一定条件下吸附于镁合金表面,两者之间形成分子键结合,且硅烷本身缩聚形成网状的硅烷有机膜;锆酸盐水解反应形成的氧化锆、氢氧化锆等水解产物,并吸附于镁合金表面,形成锆盐无机转化膜,且锆酸盐的水解产物填充于硅烷有机膜的网状结构的空隙处,并与硅烷有机膜一起杂化形成有机/无机杂化转化膜。后续再对镁合金进行涂装,能显著提高涂层与镁合金的附着力及提高涂层对镁合金的防腐性能。

9.再者,本技术实施例提供的一种镁合金漆前表面处理方法与涂装工艺的配套性良

好,可以根据镁合金涂装工艺及涂层特性,调整有机/无机杂化转化膜的主要构成,能显著提高涂层与镁合金的附着力及提高涂层对镁合金的防腐性能。使镁合金漆前表面处理形成的有机/无机杂化转化膜与涂装工艺配套后,所形成的涂层附着力≤2级,防腐性能优良。因此,本技术实施例不仅防腐方法简单、而且工艺温度低,无有害物质,有利于节能、环保。

10.一些实施例中,若对所述镁合金进行喷漆或喷粉涂装,所述硅烷有机膜占所述有机/无机杂化转化膜的重量的的45%~75%。

11.喷粉涂装要求有机/无机杂化转化膜需烘干,喷粉采用静电喷涂,形成的涂层比电泳涂装要厚,涂层内应力较大,有机/无机杂化转化膜的厚度过厚,会影响涂层的附着性能,在保证有机/无机杂化转化膜致密且厚度不超厚的情况下,硅烷在镁合金表面已形成较为致密的转化膜,只需锆酸盐杂化填充网状结构的孔隙,所以硅烷有机膜的占比较高。

12.因此,本技术实施例通过调配转化处理液中硅烷和锆酸盐的配比,以及处理时间和温度,来控制有机/无机杂化转化膜的重量,厚度,以及硅烷有机膜的占比,以满足喷粉涂装工艺,使涂层的附着力、防腐性能良好。

13.一些实施例中,对所述镁合金进行喷漆或喷粉涂装前,包括以下步骤:

14.在80

‑

120℃下,烘干所述镁合金10

‑

15min,以除去所述有机/无机杂化转化膜表面的水份。

15.一些实施例中,若对所述镁合金进行电泳涂装,所述硅烷有机膜占所述有机/无机杂化转化膜的重量的的15%~50%。

16.电泳涂装为镁合金直接在电泳槽中采用直流电场进行涂装,电压一般为200

‑

300v,因此涂装前有机/无机杂化转化膜无需烘干。但是由于有机/无机杂化转化膜中的硅烷转化膜为有机膜,硅烷有机膜较厚则会造成电泳涂层的电渗性能较差,影响电泳涂层的外观及厚度;如果有机/无机杂化转化膜不致密易影响其耐腐蚀性能,所以需要锆盐无机转化膜进行充分杂化填充,以保证有机/无机杂化转化膜与电泳涂层的配套性和电泳涂层的厚度。

17.因此,本技术实施例通过调配转化处理液中硅烷和锆酸盐的配比,以及处理时间和温度,来控制有机/无机杂化转化膜的重量,厚度,以及硅烷有机膜的占比,以满足电泳涂装工艺,使涂层的附着力、防腐性能良好。

18.一些实施例中,对所述镁合金进行电泳涂装前,不需要烘干所述镁合金。

19.一些实施例中,将镁合金在5~35℃转化处理液中处理90~180s之前,还包括以下步骤:

20.采用弱酸溶液对镁合金进行表面处理20~120s,以除去所述镁合金表面的脱模剂和氧化膜、杂质;

21.水洗去除所述镁合金表面残留的弱酸溶液。

22.一些实施例中,所述弱酸溶液为氢氟酸。

23.一些实施例中,所述弱酸溶液的ph值为5~7。

24.一些实施例中,为乙烯基三甲氧基硅烷和环氧基

‑

烷氧基硅烷中的一种或两种。

25.一些实施例中,所述锆酸盐为氟锆酸盐。

26.本技术提供的技术方案带来的有益效果包括:

27.本技术实施例提供了一种镁合金漆前表面处理方法,其能解决相关技术中存在的

漆前表面处理如磷化、钝化,含有重金属,例如铬等有害物质,不符合环境保护的要求,以及如单纯的硅烷表面处理技术,所形成的膜薄而不致密,与后续涂装工艺的配套性差,影响涂层的附着力,且涂层达不到较好的防腐性能的缺陷与问题。

28.本技术实施例的原理如下:

29.本技术实施例通过将镁合金在含有硅烷和锆酸盐的转化处理液中进行处理,在镁合金表面形成一种连续均匀、致密的有机/无机杂化转化膜。有机/无机杂化转化膜的具体形成原理为:硅烷在一定条件下吸附于镁合金表面,两者之间形成分子键结合,且硅烷本身缩聚形成网状的硅烷有机膜;锆酸盐水解反应形成的氧化锆、氢氧化锆等水解产物,并吸附于镁合金表面,形成锆盐无机转化膜,且锆酸盐的水解产物填充于硅烷有机膜的网状结构的空隙处,并与硅烷有机膜一起杂化形成有机/无机杂化转化膜。后续再对镁合金进行涂装,能显著提高涂层与镁合金的附着力及提高涂层对镁合金的防腐性能。

30.再者,本技术实施例提供的一种镁合金漆前表面处理方法与涂装工艺的配套性良好,可以根据镁合金涂装工艺及涂层特性,调整有机/无机杂化转化膜的主要构成,能显著提高涂层与镁合金的附着力及提高涂层对镁合金的防腐性能。使镁合金漆前表面处理形成的有机/无机杂化转化膜与涂装工艺配套后,所形成的涂层附着力≤2级,防腐性能优良。因此,本技术实施例不仅防腐方法简单、而且工艺温度低,无有害物质,有利于节能、环保。

31.因此,本技术实施例可针对不同涂装工艺的特点,对有机/无机杂化转化膜的重量、厚度,以及硅烷有机膜与所述有机/无机杂化转化膜的重量比的不同的要求,通过调配转化处理液中锆酸盐和硅烷的含量,以及处理温度和温度,来改变有机/无机杂化转化膜的重量、厚度,以及硅烷有机膜与所述有机/无机杂化转化膜的重量比,以适配不同的涂装工艺。从而显著提高涂层与镁合金的附着力及提高涂层对镁合金的防腐性能。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

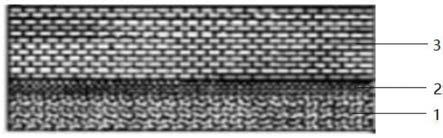

33.图1为本技术实施例提供的镁合金涂装的剖视图。

34.图中:1、镁合金;2、有机/无机杂化转化膜;3、涂层。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.本技术实施例提供了一种镁合金漆前表面处理方法,其能解决相关技术中存在的漆前表面处理如磷化、钝化,含有重金属,例如铬等有害物质,不符合环境保护的要求,以及如单纯的硅烷表面处理技术,所形成的膜薄而不致密,与后续涂装工艺的配套性差,影响涂层3的附着力,且涂层3达不到较好的防腐性能的缺陷与问题。

37.参见图1所示,本技术实施例提供了一种镁合金漆前表面处理方法,通过将镁合金1在含有硅烷和锆酸盐的转化处理液中进行处理,在镁合金1表面形成一种连续均匀、致密的有机/无机杂化转化膜2。有机/无机杂化转化膜2的具体形成原理为:硅烷在一定条件下吸附于镁合金1表面,两者之间形成分子键结合,且硅烷本身缩聚形成网状的硅烷有机膜;锆酸盐水解反应形成的氧化锆、氢氧化锆等水解产物,并吸附于镁合金1表面,形成锆盐无机转化膜,且锆酸盐的水解产物填充于硅烷有机膜的网状结构的空隙处,并与硅烷有机膜一起杂化形成有机/无机杂化转化膜2。后续再对镁合金1进行涂装,能显著提高涂层3与镁合金1的附着力及提高涂层3对镁合金1的防腐性能。

38.再者,本技术实施例提供的一种镁合金漆前表面处理方法与涂装工艺的配套性良好,可以根据镁合金1涂装工艺及涂层3特性,调整有机/无机杂化转化膜2的主要构成,能显著提高涂层3与镁合金1的附着力及提高涂层3对镁合金1的防腐性能。使镁合金1漆前表面处理形成的有机/无机杂化转化膜2与涂装工艺配套后,所形成的涂层3附着力≤2级,防腐性能优良。因此,本技术实施例不仅防腐方法简单、而且工艺温度低,无有害物质,有利于节能、环保。

39.本技术实施例提供的一种镁合金漆前表面处理方法,其包括以下步骤:将镁合金1在5~35℃转化处理液中处理90~180s,以使镁合金1的表面形成有机/无机杂化转化膜2;其中,有机/无机杂化转化膜2由硅烷有机膜和锆盐无机转化膜杂化形成,转化处理液由锆酸盐和硅烷溶于水中而形成,且转化处理液中硅烷的质量分数为10~25%,锆酸盐中的锆在转化处理液中的含量为80~300mg/l,剩余的为氢氟酸、硫酸、盐酸的一种或多种;有机/无机杂化转化膜2的重量为10~150mg/m2,厚度为50~1000nm,且硅烷有机膜占有机/无机杂化转化膜2的重量的15%~75%。

40.本技术实施例针对不同涂装工艺的特点,对有机/无机杂化转化膜的重量、厚度,以及硅烷有机膜与所述有机/无机杂化转化膜2的重量比的不同的要求,通过调配转化处理液中锆酸盐和硅烷的含量,以及处理温度和时间,来改变有机/无机杂化转化膜2的重量、厚度,以及硅烷有机膜与所述有机/无机杂化转化膜2的重量比,以适配不同的涂装工艺。从而显著提高涂层3与镁合金1的附着力及提高涂层3对镁合金1的防腐能力。

41.下面通过三个具体的实施例进行说明:

42.实施例1:

43.本技术实施例1需对镁合金1进行喷粉涂装,主要实施步骤如下:

44.(1)漆前处理:

45.s1、采用ph值为5.5的氢氟酸溶液对镁合金1在常温下进行表面处理,处理20s,以除去镁合金1表面的脱模剂及氧化膜、杂质;

46.s2、水洗去除镁合金1表面残留的弱酸溶液;再去离子水洗;

47.s3、将镁合金在30℃转化处理液中处理120s,以使镁合金1的表面形成有机/无机杂化转化膜2;其中,转化处理液包括氟锆酸盐和12%硅烷,锆酸盐中锆的含量为260mg/l;

48.s4、水洗和去离子水洗有机/无机杂化转化膜2上残留的转化处理液,完成漆前处理;其中,去离子水洗的导电率小于20μs/cm。

49.完成漆前处理后,对镁合金1进行烘干,烘干温度为120℃,10min;再检测有机/无机杂化转化膜2的重量,有机/无机杂化转化膜2的重量为60mg/m2,厚度为80nm,硅烷有机膜

的重量为40mg/m2。

50.(2)涂装:

51.s1:在100℃下,烘干镁合金10min,以除去有机/无机杂化转化膜2表面的水份;

52.s2:对已形成有机/无机杂化转化膜2的镁合金1进行喷粉涂装,形成涂层3,并烘干固化。

53.(3)测试:

54.检测涂层3的附着力为1级,防腐性能良好。

55.喷粉涂装要求有机/无机杂化转化膜2需烘干,喷粉采用静电喷涂,形成的涂层3比电泳涂装要厚,涂层内应力较大,有机/无机杂化转化膜2的厚度过厚,会影响涂层3的附着力。在保证有机/无机杂化转化膜2致密且厚度不超厚的情况下,硅烷在镁合金1表面已形成较为致密的转化膜2,只需锆酸盐杂化填充网状结构的孔隙,所以要求硅烷有机膜的占比较高。

56.因此,本技术实施例1通过调配转化处理液中硅烷和锆酸盐的配比,以及处理时间和温度,来控制有机/无机杂化转化膜2的重量,厚度,以及硅烷有机膜的占比,以满足喷粉涂装工艺,使涂层3的附着力强、防腐性能良好。

57.实施例2,基本内容同实施例1,不同之处在于:

58.本技术实施例2需对镁合金1进行阳极电泳涂装,主要实施步骤如下:

59.(1)漆前处理:

60.s1、采用ph值为6.0的氢氟酸溶液对镁合金1在常温下进行表面处理,处理30s,以除去镁合金1表面的脱模剂及氧化膜、杂质;

61.s2、水洗、去离子水洗去除镁合金1表面残留的弱酸溶液;

62.s3、将镁合金在25℃中处理150s,以使镁合金1的表面形成有机/无机杂化转化膜2;其中,转化处理液包括氟锆酸盐和22%硅烷,锆酸盐中锆的含量为120mg/l;

63.s4、水洗和去离子水洗有机/无机杂化转化膜2上残留的转化处理液,完成漆前处理;其中,去离子水去离子水洗的导电率小于20μs/cm。

64.完成漆前处理后,对镁合金1进行烘干,烘干温度为120℃,10min;再检测有机/无机杂化转化膜2的重量,有机/无机杂化转化膜2的重量为100mg/m2,厚度为300nm,硅烷有机膜的重量为45mg/m2。

65.(2)涂装:

66.对已形成有机/无机杂化转化膜2的镁合金1进行阳极电泳涂装,形成涂层3,并烘干固化。

67.(3)测试:

68.检测涂层3的附着力为2级,防腐性能良好。

69.实施例3,基本内容同实施例1,不同之处在于:

70.本技术实施例3需对镁合金1进行阴极电泳涂装,主要实施步骤如下:

71.(1)漆前处理:

72.s1、采用ph值为5.5的氢氟酸溶液对镁合金1在常温下进行表面处理,处理2min,以除去镁合金1表面的脱模剂及氧化膜、杂质;

73.s2、水洗、去离子水洗去除镁合金1表面残留的弱酸溶液;

74.s3、将镁合金在30℃转化处理液中处理150s,以使镁合金1的表面形成有机/无机杂化转化膜2;其中,转化处理液包括氟锆酸盐和22%硅烷,锆酸盐中锆的含量为180mg/l;

75.s4、水洗和去离子水洗有机/无机杂化转化膜2上残留的转化处理液,完成漆前处理;其中,去离子水去离子水洗的导电率小于20μs/cm。

76.完成漆前处理后,对镁合金1进行烘干,烘干温度为120℃,10min;再检测有机/无机杂化转化膜2的重量,有机/无机杂化转化膜2的重量为130mg/m2,厚度为400nm,硅烷有机膜的重量为65mg/m2。

77.(2)涂装:

78.对已形成有机/无机杂化转化膜2的镁合金1进行阳极电泳涂装,形成涂层3,并烘干固化。

79.(3)测试:

80.检测涂层3的附着力为1级,防腐性能良好。

81.电泳涂装为镁合金1直接在电泳槽中采用直流电场进行涂装,电压一般为200

‑

300v,因此涂装前有机/无机杂化转化膜2无需烘干。但是由于有机/无机杂化转化膜2中的硅烷转化膜为有机膜,硅烷有机膜较厚则会造成电泳涂层的电渗性能较差,影响电泳涂层当然外观及厚度;如果有机/无机杂化转化膜2不致密易影响其耐腐蚀性能,所以需要锆盐无机转化膜进行充分杂化填充,以保证有机/无机杂化转化膜与电泳涂层的配套性和电泳涂层的厚度。

82.因此,本技术实施例2和3可均通过调配转化处理液中硅烷和锆酸盐的配比,以及处理时间和温度,来控制有机/无机杂化转化膜2的重量,厚度,以及硅烷有机膜的占比,以满足电泳涂装工艺,使涂层3的附着力、防腐性能良好。

83.由以上3个实施例的涂层附着力测试可知,本技术实施例的漆前表面处理方法,涂层3的附着力≤2级,涂层3的防腐性能良好,与涂装工艺的匹配性良好,满足涂层3的防腐要求。

84.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

85.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

86.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本申

请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。