1.本发明涉及丁腈橡胶技术领域,具体地,涉及一种丁腈橡胶溶液的间歇加氢方法。

背景技术:

2.丁腈橡胶是由丁二烯单体和丙烯腈单体聚合得到的共聚物,因其具有优异的耐油、耐苯、耐低温性能和物理机械性能,已经成为耐油橡胶制品的标准弹性体。但是由于丁腈橡胶分子链中含有大量不饱和碳-碳双键,其耐热性能较差。

3.若将这些不饱和碳-碳双键进行选择性加氢可制得高饱和的丁腈橡胶(又名氢化丁腈橡胶),氢化丁腈橡胶不仅继承了丁腈橡胶的耐油、耐磨、耐低温(如-40℃)等性能,而且还具有更优异的耐热(如150℃)、耐氧化、耐臭氧、耐化学品性能,可广泛应用于汽车制造、机械加工、冶金密封、石油工业等领域中。

4.目前,对丁腈橡胶中的不饱和碳-碳双键进行加氢的方法通常包括丙烯腈-乙烯共聚法、乳液加氢法和溶液加氢法,其中溶液加氢法是目前国内外工业化采用的主要方法。

5.在溶液加氢方法中,首先将丁腈橡胶粉碎,溶于适宜的溶剂中,然后在高温高压的反应器中进行加氢;所选用的加氢催化剂只对其中所含有的双键进行选择性加氢,并不氢化丙烯腈单元中的氰基-c≡n。在这种溶液加氢方法中,采用的反应器通常为釜式反应器,反应需高温高压,增大了装配有运动部件的釜式反应器的加工制造难度。

6.为了降低反应条件的限制,cn101081878a公开了一种采用旋转盘式反应器进行丁腈橡胶的加氢方法,该旋转盘式反应器包括可围绕一个轴心旋转的一个支撑部件,该支撑部件具有一个表面,其上可以供给一种或多种反应物,尤其是丁腈橡胶。此外还包括将丁腈橡胶供给该支撑表面、将氢气提供到该反应器、将催化剂和助催化剂提供到该反应器中的送料装置。采用该旋转盘式反应器,在1.0-3.0mpa.g、110-160℃的条件下,加氢反应6小时即可获得近100%的加氢度。但是,该旋转盘式加氢反应器的结构较复杂,加工制造较困难。

7.cn104190340a公开了一种利用微管式反应装置制备氢化丁腈橡胶的工艺,该微管反应装置由预热模块和反应模块组成,方便安装及拆卸。利用该微管反应装置制备的氢化丁腈橡胶产品加氢度达96%以上,相比釜式反应器消耗的催化剂量减少15重量%以上,反应时间缩短至少30倍以上,大幅降低了能耗和生产成本,并且能很方便的实现氢化丁腈橡胶的连续化生产,但是该微管式加氢反应器的操作和控制都比较复杂,并不适用于现实生产。

8.因此,亟需提供一种新的制备氢化丁腈橡胶的方法。

技术实现要素:

9.本发明的目的是为了克服现有技术中存在的上述缺陷,提供一种新的丁腈橡胶溶液的间歇加氢方法。

10.为了实现上述目的,本发明提供一种丁腈橡胶溶液的间歇加氢方法,该方法在包括鼓泡塔式反应器的装置中进行,包括:

11.(1)将氢气与含有催化剂的丁腈橡胶溶液分别引入至所述鼓泡塔式反应器中,以使得所述丁腈橡胶溶液和所述氢气在所述鼓泡塔式反应器中进行逆流接触反应;

12.(2)将所述鼓泡塔式反应器中经过所述逆流接触反应后得到的含有氢化丁腈橡胶胶液的物料i和含有未反应的氢气的物料ii分别引出所述鼓泡塔式反应器,并将引出的所述物料i和所述物料ii分别循环回所述鼓泡塔式反应器中以继续进行所述逆流接触反应,得到加氢度为99mol%以上的氢化丁腈橡胶。

13.本发明提供的丁腈橡胶溶液的间歇加氢方法,避免了采用结构复杂且含有转动部件的釜式反应器,所述鼓泡塔式反应器的结构简单、持液量大、制造及维修成本低、且控制简单,降低了丁腈橡胶加氢的成本。

14.另外,本发明提供的丁腈橡胶溶液的间歇加氢方法,采用丁腈橡胶溶液和氢气的逆向循环操作,加大了气液两相的接触面积,提高了加氢效率;并且由于气液两相在反应过程均处于不断地循环流动状态,能够使得反应过程得以平稳控制,进而保证产品的质量。

15.本发明的其它特征和优点将通过随后的具体实施方式部分予以详细描述。

附图说明

16.图1为实施例1采用的装置的结构示意图。

17.附图标记说明

[0018]1ꢀꢀꢀ

物料进料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀ

气体进料口

[0019]3ꢀꢀꢀ

加热介质进料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀꢀ

加热介质出料口

[0020]5ꢀꢀꢀ

气体出料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀꢀ

物料出料口

[0021]7ꢀꢀꢀ

气体循环压缩机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀꢀꢀ

循环泵

[0022]9ꢀꢀꢀ

控温夹套

具体实施方式

[0023]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0024]

本发明中,所述上部和下部是指以所述部件的1/2高度处为节点,从顶部到1/2高度处为上部,从1/2高度处到底部为下部。

[0025]

如前所述,本发明提供了一种丁腈橡胶溶液的间歇加氢方法,该方法在包括鼓泡塔式反应器的装置中进行,包括:

[0026]

(1)将氢气与含有催化剂的丁腈橡胶溶液分别引入至所述鼓泡塔式反应器中,以使得所述丁腈橡胶溶液和所述氢气在所述鼓泡塔式反应器中进行逆流接触反应;

[0027]

(2)将所述鼓泡塔式反应器中经过所述逆流接触反应后得到的含有氢化丁腈橡胶胶液的物料i和含有未反应的氢气的物料ii分别引出所述鼓泡塔式反应器,并将引出的所述物料i和所述物料ii分别循环回所述鼓泡塔式反应器中以继续进行所述逆流接触反应,得到加氢度为99mol%以上的氢化丁腈橡胶胶液。

[0028]

本发明中,将所述含有催化剂的丁腈橡胶溶液引入至所述鼓泡塔式反应器中是指

既可以将所述丁腈橡胶溶液和所述催化剂同时引入至所述鼓泡塔式反应器中;也可以先将所述丁腈橡胶溶液引入至所述鼓泡塔式反应器中,然后再将所述催化剂引入至所述鼓泡塔式反应器中;也可以先将所述催化剂引入至所述鼓泡塔式反应器中,然后再将所述丁腈橡胶溶液引入至所述鼓泡塔式反应器中。

[0029]

需要说明的是,本发明的方法对丁腈橡胶的具体结构及性质没有特别限制,适用于本领域常规的丁腈橡胶,例如所述丁腈橡胶中的结合丙烯腈结构单元的含量可以为10-50重量%,门尼粘度ml(1 4)100℃可以为30-100。

[0030]

优选地,所述逆流接触反应的条件包括:压力为4.0-10.0mpa.g,更优选为6.0-8.0mpa.g;温度为80-160℃,更优选为100-130℃;反应时间为4-12h,更优选为7-10h。

[0031]

优选地,所述催化剂选自铑系催化剂、钌系催化剂、钯系催化剂、铑-钌系催化剂中的至少一种,更优选为铑系催化剂和铑-钌系中的至少一种。

[0032]

本发明中对所述催化剂的获得方式没有特别限制,可以通过商购获得,也可以采用本领域公知的常规制备方法制备得到,例如铑系催化剂(如三苯基膦-铑氯化物)可通过本领域常规的方法自制得到。

[0033]

优选地,所述催化剂和以其中含有的丁腈橡胶计的所述丁腈橡胶溶液的用量重量比为0.06-0.25:100;更优选为0.1-0.18:100。

[0034]

优选地,所述丁腈橡胶溶液中的丁腈橡胶的浓度为1-12重量%,更优选为4-8重量%。

[0035]

优选地,所述丁腈橡胶溶液的溶剂选自氯苯、溴苯、甲苯、二甲苯、丙酮和丁酮中的至少一种,更优选为氯苯和溴苯中的至少一种。

[0036]

根据一种优选的具体实施方式,所述含有催化剂的丁腈橡胶溶液和所述氢气分别从设置在所述鼓泡塔式反应器的上部的物料进料口和设置在所述鼓泡塔式反应器的下部的气体进料口进入所述鼓泡塔式反应器中,以使得所述丁腈橡胶溶液和所述氢气进行逆流接触反应。

[0037]

根据一种特别优选的具体实施方式,所述物料i通过设置在所述鼓泡塔式反应器的下部的物料出料口引出所述鼓泡塔式反应器,并通过循环泵循环回所述鼓泡塔式反应器中以继续进行所述逆流接触反应;以及

[0038]

所述物料ii通过设置在所述鼓泡塔式反应器的上部的气体出料口引出所述鼓泡塔式反应器,并通过气体循环压缩机循环回所述鼓泡塔式反应器中以继续进行所述逆流接触反应。

[0039]

本发明中,为了进一步提高加氢效率,优选地,所述物料ii循环回所述鼓泡塔式反应器的同时,新鲜氢气作为补偿物料通过所述气体进料口一并进入至所述鼓泡塔式反应器中,以为所述丁腈橡胶溶液的加氢提供充分的氢气浓度。

[0040]

本发明对所述循环泵的种类没有特别限制,可以采用本领域常规的适用于一定粘度的非牛顿流体的循环泵,只要能够使得所述物料i引出所述鼓泡塔式反应器并循环回所述鼓泡塔式反应器中即可,例如可以为胶液循环泵。本发明对所述循环泵的泵送流量等参数没有特别限制,本领域技术人员可以根据实际需求进行合理选择,例如为2m3/h。

[0041]

本发明对所述气体循环压缩机没有特别限制,可以采用本领域常规的常用的气体输送或增压设备。本发明对所述气体循环压缩机的操作流量、压缩比等参数没有特别限制,

本领域技术人员可以根据实际需求进行合理选择,例如操作流量为25nm3/h,压缩比为1.5:1。

[0042]

优选地,在所述鼓泡塔式反应器的外部还设置有能够对所述鼓泡塔式反应器进行控温的控温夹套。

[0043]

本发明中,通过控温夹套为所述鼓泡塔式反应器提供热量以用于所述丁腈橡胶溶液和所述氢气进行逆流接触反应。

[0044]

优选地,所述控温夹套为能够装载加热介质的中空结构,且在所述控温夹套上设有加热介质进料口和加热介质出料口。

[0045]

本发明对所述鼓泡塔式反应器的内径大小、高度、容积、长径比等参数没有特别限制,本领域技术人员可以根据实际需求进行选择或设计,本发明在此不再详述,本领域技术人员不应理解为对本发明的限制。

[0046]

本发明中,所述鼓泡塔式反应器内部为空的或装有填料。

[0047]

以下结合图1对本发明所述的方法的优选的具体实施方式进行描述。

[0048]

本发明所述的方法包括:

[0049]

(1)将所述含有催化剂的丁腈橡胶溶液和所述氢气分别从设置在所述鼓泡塔式反应器的上部的物料进料口1和设置在所述鼓泡塔式反应器的下部的气体进料口2引入至所述鼓泡塔式反应器中,以使得所述丁腈橡胶溶液和所述氢气进行逆流接触反应;

[0050]

(2)所述含有氢化丁腈橡胶胶液的物料i通过设置在所述鼓泡塔式反应器的下部的物料出料口6引出所述鼓泡塔式反应器,并通过循环泵8从所述鼓泡塔式反应器的上部的物料进料口1循环回所述鼓泡塔式反应器中,以继续进行所述逆流接触反应;所述含有未反应的氢气的物料ii通过设置在所述鼓泡塔式反应器的上部的气体出料口5引出所述鼓泡塔式反应器,并通过气体循环压缩机7从所述鼓泡塔式反应器的下部的气体进料口2循环回所述鼓泡塔式反应器中以继续进行所述逆流接触反应,得到加氢度为99mol%以上的氢化丁腈橡胶,然后从所述鼓泡塔式反应器的物料出料口6引出。

[0051]

本发明提供的丁腈橡胶溶液的间歇加氢方法,避免了采用结构复杂且含有转动部件的釜式反应器,所述鼓泡塔式反应器的结构简单、持液量大、制造及维修成本低、且控制简单,降低了丁腈橡胶加氢的成本。

[0052]

另外,本发明采用丁腈橡胶溶液和氢气的逆向循环操作,加大了气液两相的接触面积,提高了加氢效率;并且由于气液两相在反应过程均处于不断地循环流动状态,能够使得反应过程得以平稳控制,进而保证产品的质量。

[0053]

本发明中,在没有特别说明的情况下,所述压力均为表压。

[0054]

以下将通过实例对本发明进行详细描述。

[0055]

以下实例中,在没有特别说明的情况下,所用原料均为市购品。

[0056]

丁腈橡胶购自日本瑞翁公司,牌号为4050,所述丁腈橡胶中的结合丙烯腈结构单元的含量为40重量%,门尼粘度ml(1 4)100℃为50;

[0057]

催化剂:三苯基膦-铑氯化物为实验室自制(具体过程可参见文献low-valent complexes of rh,ir,ni,pd,and pt,inorganic syntheses,volume 28.edited by robert j.angelicicopyright1990 by inorganic syntheses,inc.)。

[0058]

以下实例中,在没有特别说明的情况下,所述常温是指25

±

3℃,所述常压是指1个

标准大气压。

[0059]

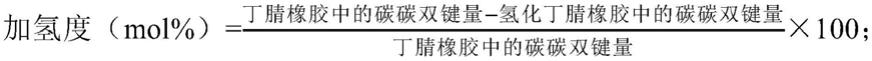

以下实例中,加氢度的测定方法为溴碘法,

[0060][0061]

以下使用的鼓泡塔式反应器的容积为1000l,内径为650mm,直筒段的高度为3000mm。

[0062]

实施例1

[0063]

在常温常压下,首先用氯苯作为溶剂将丁腈橡胶配制成丁腈橡胶溶液,其中丁腈橡胶溶液中丁腈橡胶的浓度为4重量%,且溶液的总体积为700l。

[0064]

然后将配制所得丁腈橡胶溶液送入体积为1000l的鼓泡塔式反应器中;再向该反应器中加入铑系加氢催化剂(三苯基膦-铑氯化物),其中所述催化剂和所述丁腈橡胶溶液中的丁腈橡胶的用量重量比为0.18:100;然后向该鼓泡塔式反应器中通入钢瓶氢气,使该反应器的操作压力保持在8.0mpa.g,并通过向夹套中通入160℃的热油,使该反应器的操作温度保持在120℃。在此条件下,丁腈橡胶与氢气开始在鼓泡塔式反应器中进行逆流接触反应,同时打开胶液循环泵,其泵送流量为2m3/h,实现鼓泡塔式反应器内含有氢化丁腈橡胶胶液的物料i的循环;并同时打开氢气循环压缩机,其操作流量为25nm3/h,且压缩比为1.5:1,实现反应器内氢气的循环。

[0065]

反应7小时后关停胶液循环泵、氢气循环压缩机,并停止通入氢气,然后进行降温、泄压操作,取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0066]

实施例2

[0067]

采用与实施例1相似的方式,处理量相同,不同的是:反应压力和反应时间与实施例1不同;

[0068]

具体的:鼓泡塔式反应器的操作压力保持为6.0mpa.g,且反应时间为10小时。

[0069]

其余均与实施例1相同,反应结束后取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0070]

实施例3

[0071]

采用与实施例1相似的方式,处理量相同,不同的是:丁腈橡胶溶液中丁腈橡胶的浓度和反应时间与实施例1不同;

[0072]

具体的:丁腈橡胶溶液中丁腈橡胶的浓度为8重量%,反应时间为10小时。

[0073]

其余均与实施例1相同,反应结束后取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0074]

实施例4

[0075]

采用与实施例1相似的方式,处理量相同,不同的是:催化剂的用量与实施例1不同;

[0076]

具体地:所述催化剂和所述丁腈橡胶溶液中的丁腈橡胶的用量重量比为0.15:100。

[0077]

其余均与实施例1相同,反应结束后取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0078]

对比例1

[0079]

采用与实施例1相似的方式,处理量相同,不同的是:取消所述鼓泡塔式反应器外部的胶液循环泵,即不进行所述物料i的循环,仅采用氢气循环的方式进行接触反应。

[0080]

反应结束后取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0081]

对比例2

[0082]

采用与实施例1相似的方式,处理量相同,不同的是:取消鼓泡塔式反应器外部的氢气循环压缩机,即不进行氢气的循环,仅采用所述物料i的循环的方式进行接触反应。

[0083]

反应结束后取样分析丁腈橡胶的加氢度,并将分析所得的丁腈橡胶的加氢度结果列于下表1中。

[0084]

以上实例中,没有特别说明的情况下,所述丁腈橡胶溶液均指未进行所述逆流接触反应前的新鲜情况。

[0085]

表1

[0086]

实例加氢度(mol%)实施例199.9实施例299.7实施例399.9实施例499.6对比例193.5对比例295.6

[0087]

本发明提供的丁腈橡胶溶液的间歇加氢方法,避免了采用结构复杂且含有转动部件的釜式反应器,所述鼓泡塔式反应器的结构简单、持液量大,降低了丁腈橡胶加氢的成本。同时,本发明采用丁腈橡胶溶液和氢气的逆向循环操作,有效增大气液传质面积,提高丁腈橡胶的加氢效率,获得近100mol%的加氢度,并且由于气液两相在反应过程均处于不断地循环流动状态,能够使得反应过程得以平稳控制,进而保证产品的质量。

[0088]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。