1.本发明属于石油化工领域,更具体地,涉及一种碳三液相加氢反应器优化控制方法及系统。

背景技术:

2.乙烯技术是石油化工的龙头技术,乙烯技术水平被看作是衡量一个国家石油化工发展水平的重要标志。乙烯裂解装置生产的三烯(乙烯、丙烯、丁二烯)是石油化学工业的基础原料,三烯产量的高低是衡量一个国家石油化工发展水平的主要标志。

3.乙烯裂解装置中石脑油等液态烃原料经蒸汽裂解和分离后,碳三馏分中含有丙烯,丙烷,及少量的丙炔和丙二烯(简称mapd),mapd的含量约为1%~5%(体积)。在丙烯聚合反应中,mapd会降低聚丙烯催化剂的活性,影响聚合级丙烯的产品质量。为了将mapd从碳三馏分中脱除,当前工业上采用催化选择加氢和溶剂吸收法脱除mapd。由于碳三液相催化加氢法工艺流程简单,没有环境污染,所以催化加氢法的应用日益普遍。

4.碳三液相加氢反应器装置是丙烯装置回收系统的一个重要设备,它是在催化剂的作用下,把碳三馏分中mapd选择加氢转化为丙烯。mapd如果过量加氢将生成丙烷、低聚物和高聚物,导致丙烯的损失;mapd如果加氢效果不佳,反应器出口mapd浓度未能控制再指标要求范围内,将造成产品丙烯不合格,影响下游装置的生产,所以加氢反应器运行的好坏直接影响着丙烯产品的纯度和收率。

5.碳三液相加氢催化剂普遍采用钯、镍等过渡金属作为活性组分,不同催化剂的反应热力学参数、表面吸脱附反应速率以及工艺敏感度不尽相同,需要通过针对性的调整优化才能保证其发挥最佳性能。

6.目前碳三液相加氢反应器的生产控制普遍采用手动调控,由技术人员手动调节控制相关参数。因裂解分离流程冗长,工艺复杂,人员精力有限,无法对碳三液相加氢反应器做到实时监控和专家级调整优化。当碳三加氢系统出现物料组成、压力、温度、流量、氢气波动等不稳定情况时,单靠液相加氢系统自身来恢复稳定是非常缓慢的,多次波动所产生的叠加现象,使系统长时间处于亚稳定状态,易造成反应器出口漏炔和丙烯过度加氢严重,影响产品丙烯的收率和精馏塔分离效果。

技术实现要素:

7.有鉴于此,本发明提供了一种碳三液相加氢反应器优化控制方法及系统,至少解决现有技术中丙烯的收率不佳的问题。

8.第一方面,本发明提供了一种碳三液相加氢反应器优化控制方法,包括:

9.基于碳三液相加氢催化剂的特性建立状态控制模型;

10.对加氢反应器的实时运行数据进行分类统计,得到分类统计数据;

11.基于碳三液相加氢催化剂的反应特性,采用多重优化模式对状态控制模型进行在线修正,得到修正后的状态控制模型;

12.基于所述分类统计数据和修正后的状态控制模型得到控制参数;

13.对所述控制参数进行增益调度,得到增益调度参数;

14.基于控制参数和增益调度参数控制碳三液相加氢反应器。

15.可选的,所述状态控制模型是基于有限个参数优化操作建立的催化剂主要性能变化模型;

16.所述主要性能包括,丙烯选择性和出口mapd浓度。

17.可选的,所述状态控制模型表示为:

[0018][0019]

式中,yd(t)为选择性,mapd(t)为出口mapd浓度,t

i

(t),i=1,2,3为床层温度,t0(t)为反应器入口温度,p

a0

(t)为反应器入口氢气与mapd分压比,g(t)为反应器入口新鲜进料与循环量质量流率之和,k

i

,i=1,2,3为零点,c、d、e为状态模型参数。

[0020]

可选的,所述多重优化模式,包括:

[0021]

指标控制模型、丙烯收率模型和收益预测模型。

[0022]

可选的,所述指标控制模型为:

[0023]

tg=tg

st

×

coeff

model

,

[0024]

式中,tg为反应器控制指标,取值包括,出口mapd浓度、丙烯选择性、出口氢气浓度和c5以上生成量中的至少一种;tg

st

为标准工艺和物料组成条件下反应器控制指标;coeff

model

为反应器从标准工况到实际工况控制指标传递系数;

[0025]

和/或

[0026]

考虑物料性质参数对优化操作模式影响的指标控制模型为:

[0027]

tg=tg0 δtg,

[0028]

式中,tg为优化模式下反应器控制指标,tg0为实际工况下反应器控制指标的初始值,tg0为固定值;δtg为在优化模式下物料性质参数对应的改进量。

[0029]

可选的,在优化操作下反应器的丙烯收率取固定值,对物料组成变化进行补偿的条件下,所述丙烯收率模型为:

[0030]

yd=yd0 f

m

(δtg),

[0031]

式中,yd0为优化操作下丙烯收率的基础值;δtg为在优化操作下物料性质参数对应的控制指标改进量;f

m

(δtg)为优化操作物料变化带来的收率补偿值,f

m

(δtg)与δtg呈函数关系。

[0032]

可选的,所述收益预测模型为:

[0033]

gn=m

×

yd f

p

(1-yd),

[0034]

式中,gn为反应器加氢带来的总收益预测;yd为优化操作下丙烯收率;m为丙烯单价;f

p

(1-yd)为优化操作下丙烷回炼收益,f

p

(1-yd)与(1-yd)呈函数关系;(1-yd)为反应器加氢的丙烷收率。

[0035]

可选的,所述多重优化模式,包括:

[0036]

以所述指标控制模型为基础,根据初始测试运行数据,建立丙烯收率模型与指标控制模型之间的连续模型;

[0037]

基于所述连续模型,运用所述收益预测模型计算丙烯收率区间值;

[0038]

将丙烯收率区间值传导入状态控制模型对操作变量进行赋值。

[0039]

可选的,所述多重优化模式,包括:

[0040]

以所述指标控制模型为基础,根据优化控制运行数据,对所述丙烯收率模型与指标控制模型进行补偿修正;

[0041]

基于修正后的丙烯收率模型与所述指标控制指数模型,运用所述收益预测模型计算出修正后的丙烯收率区间值;

[0042]

将修正后的丙烯收率区间值传导入状态控制模型对操作变量进行修正。

[0043]

可选的,所述碳三液相加氢催化剂包括载体和负载其上的主活性组分与助催化剂组分;

[0044]

所述主活性组分选自pd、ni、pt、rh和ru中的至少一种;以碳三液相加氢催化剂的重量为基准,所述主活性组分的含量优选为0.05-0.8wt%;

[0045]

所述助催化剂组分选自ag、cu、au、la、ce、ga、pb、w、mo、卤族系、碱金属族系和碱土金属族系中的至少一种;以碳三液相加氢催化剂的重量为基准,所述助催化剂的含量优选为0.01-1.0wt%;

[0046]

所述碳三液相加氢催化剂的载体选自氧化铝、分子筛、氧化硅、氧化镓、氧化钛和活性炭中的至少一种。

[0047]

第二方面,本发明提供了一种碳三液相加氢反应器优化控制系统,包括:专家优化模块、增益调度模块、软测量模块、分析评测模块和状态模型控制器模块;

[0048]

所述软测量模块和分析评测模块,用于对加氢反应器的实时运行数据进行分类统计,得到分类统计数据;

[0049]

所述专家优化模块,用于基于碳三液相加氢催化剂的反应特性,采用多重优化模式对状态控制模型进行在线修正;

[0050]

所述状态模型控制器模块,用于基于碳三液相加氢催化剂的特性建立状态控制模型,基于所述分类统计数据和修正后的状态控制模型得到控制参数;

[0051]

所述增益调度模块,用于对所述控制参数进行增益调度,得到增益调度参数。

[0052]

可选的,所述状态模型控制器模块将所述分类统计数据与赋值的操作变量进行对比计算后得到对比数据;

[0053]

所述增益调度模块基于所述对比数据设定操作变量的调整幅度。

[0054]

可选的,所述软测量模块的输出端分别与专家优化模块和状态模型控制器模块的输入端连接,所述分析测评模块的输出端与所述专家优化模块的输入端连接,所述专家优化模块的输出端与所述状态模型控制器模块的输入端连接,所述状态模型控制器模块的输出端与所述增益调度模块的输出端连接。

[0055]

本发明通过对加氢反应器的操作数据进行分类统计、分析拟合后,基于碳三液相加氢催化剂的反应特性,采用多重优化模式对状态控制模型进行在线修正,基于分类统计数据和修正后的状态控制模型得到控制参数;对控制参数进行增益调度,得到增益调度参数。从而针对不同的碳三液相加氢催化剂进行不同的控制,发挥碳三液相加氢催化剂的最

大效率,从而达到获得最佳的丙烯收率的目的。

[0056]

建立专家优化和状态模型控制器模块,通过专家优化模块的多重优化模式,实现碳三液相加氢反应器的自动控制。以反应器加氢收益最大化为目标,获得最佳的三烯收率,在降低能源和物料的消耗的同时保证催化剂的长周期运行。本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0057]

通过结合附图对本发明示例性实施方式进行更详细的描述。

[0058]

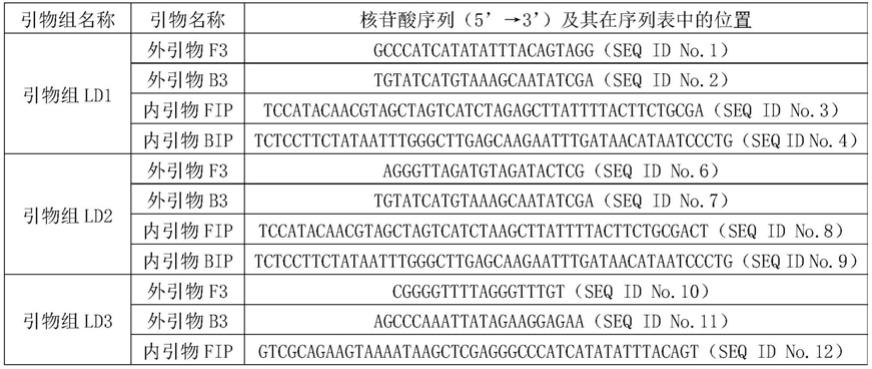

图1示出了根据本发明的一个实施例的碳三液相加氢反应器优化控制方法的流程图;

[0059]

图2示出了根据本发明的一个实施例的碳三液相加氢反应器优化控制系统的原理框图;

[0060]

图3a示出了根据本发明的一个实施例的采用碳三液相加氢反应器控制方法出口mapd控制的流量变化图;

[0061]

图3b示出了根据本发明的一个实施例的采用碳三液相加氢反应器控制方法氢炔比的流量变化图;

[0062]

图3c示出了根据本发明的一个实施例的采用碳三液相加氢反应器控制方法氢气的流量变化图;

[0063]

图4示出了现有技术中碳三液相加氢单元工艺示意图;

[0064]

其中,1-c3加氢反应器,2-冷凝器。

具体实施方式

[0065]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0066]

下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。

[0067]

实施例一:

[0068]

如图1所示,一种碳三液相加氢反应器优化控制方法,包括:

[0069]

步骤s101:基于碳三液相加氢催化剂的特性建立状态控制模型;

[0070]

步骤s102:对加氢反应器的实时运行数据进行分类统计,得到分类统计数据;

[0071]

加氢反应器的实时运行数据,包括碳三液相加氢反应器前后物料组成及含量、脱丙烷塔塔顶组成及含量或脱乙烷塔塔底组成和含量以及循环碳三物料的组成和含量,催化剂在线运行时间、物料流量、反应温度、压力、反应前后氢气、碳三组成、碳四组成、水等含量变化。

[0072]

分类统计为基于碳三液相加氢反应器前后物料组成及含量、脱丙烷塔塔顶组成及含量或脱乙烷塔塔底组成和含量以及循环碳三物料的组成和含量滤波后的数据得出各个物料组成和含量数值和趋势。

[0073]

基于催化剂在线运行时间、物料流量、反应温度、压力、反应前后氢气、碳三组成、碳四组成、水等含量变化数据得出催化剂的运行寿命、活性、丙烯选择性,mapd转化率、耐受

mapd能力等催化性能。

[0074]

步骤s103:基于碳三液相加氢催化剂的反应特性,采用多重优化模式对状态控制模型进行在线修正,得到修正后的状态控制模型;

[0075]

步骤s104:基于所述分类统计数据和修正后的状态控制模型得到控制参数;

[0076]

步骤s105:对所述控制参数进行增益调度,得到增益调度参数;

[0077]

步骤s106:基于控制参数和增益调度参数控制碳三液相加氢反应器。

[0078]

可选的,所述状态控制模型是基于有限个参数优化操作建立的催化剂主要性能变化模型;

[0079]

所述主要性能包括,丙烯选择性和出口mapd浓度。

[0080]

可选的,所述状态控制模型表示为:

[0081][0082]

式中,yd(t)为选择性,mapd(t)为出口mapd浓度,t

i

(t),i=1,2,3为床层温度,t0(t)为反应器入口温度,p

a0

(t)为反应器入口氢气与mapd分压比,g(t)为反应器入口新鲜进料与循环量质量流率之和,k

i

,i=1,2,3为零点,c、d、e为状态模型参数。

[0083]

可选的,所述多重优化模式,包括:

[0084]

指标控制模型、丙烯收率模型和收益预测模型。

[0085]

可选的,所述指标控制模型为:

[0086]

tg=tg

st

×

coeff

model

,

[0087]

式中,tg为反应器控制指标,取值包括,出口mapd浓度、丙烯选择性、出口氢气浓度和c5以上生成量中的至少一种;tg

st

为标准工艺和物料组成条件下反应器控制指标;coeff

model

为反应器从标准工况到实际工况控制指标传递系数;

[0088]

和/或

[0089]

考虑物料性质参数对优化操作模式影响的指标控制模型为:

[0090]

tg=tg0 δtg,

[0091]

式中,tg为优化模式下反应器控制指标,tg0为实际工况下反应器控制指标的初始值,tg0为固定值;δtg在优化模式下物料性质参数对应的改进量。物料性质参数为入口mapd浓度,氢气浓度等的物料性质参数。

[0092]

可选的,在优化操作下反应器的丙烯收率取固定值,对物料组成变化进行补偿的条件下,所述丙烯收率模型为:

[0093]

yd=yd0 f

m

(δtg),

[0094]

式中,yd0为优化操作下丙烯收率的基础值;δtg为在优化操作下物料性质参数对应的控制指标改进量;f

m

(δtg)为优化操作物料变化带来的收率补偿值,f

m

(δtg)与δtg呈函数关系。

[0095]

可选的,所述收益预测模型为:

[0096]

gn=m

×

yd f

p

(1-yd),

[0097]

式中,gn为反应器加氢带来的总收益预测;yd为优化操作下丙烯收率;m为丙烯单价;f

p

(1-yd)为优化操作下丙烷回炼收益,f

p

(1-yd)与(1-yd)呈函数关系;(1-yd)为反应器加氢的丙烷收率。收益预测模型为根据生产运行统计数据,建立反应器加氢收益预测的数学模型。

[0098]

可选的,所述多重优化模式,包括:

[0099]

以所述指标控制模型为基础,根据初始测试运行数据,建立丙烯收率模型与指标控制模型之间的连续模型;

[0100]

基于所述连续模型,运用所述收益预测模型计算丙烯收率区间值;

[0101]

将丙烯收率区间值传导入状态控制模型对操作变量进行赋值。

[0102]

可选的,所述多重优化模式,包括:

[0103]

以所述指标控制模型为基础,根据优化控制运行数据,对所述丙烯收率模型与指标控制模型进行补偿修正;

[0104]

基于修正后的丙烯收率模型与所述指标控制指数模型,运用所述收益预测模型计算出修正后的丙烯收率区间值;

[0105]

将修正后的丙烯收率区间值传导入状态控制模型对操作变量进行修正。

[0106]

可选的,所述碳三液相加氢催化剂包括载体和负载其上的主活性组分与助催化剂组分;

[0107]

所述主活性组分选自pd、ni、pt、rh和ru中的至少一种;以碳三液相加氢催化剂的重量为基准,所述主活性组分的含量优选为0.05-0.8wt%;

[0108]

所述助催化剂组分选自ag、cu、au、la、ce、ga、pb、w、mo、卤族系、碱金属族系和碱土金属族系中的至少一种;以碳三液相加氢催化剂的重量为基准,所述助催化剂的含量优选为0.01-1.0wt%;

[0109]

所述碳三液相加氢催化剂的载体选自氧化铝、分子筛、氧化硅、氧化镓、氧化钛和活性炭中的至少一种。

[0110]

实施例二:

[0111]

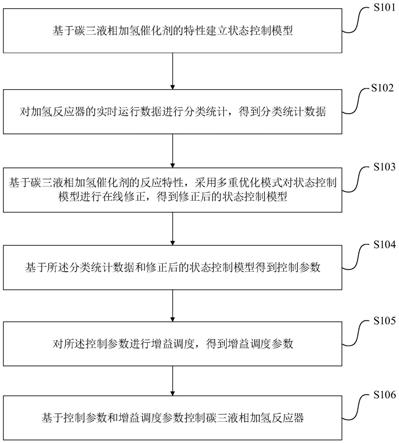

如图2所示,一种碳三液相加氢反应器优化控制系统,包括:专家优化模块、增益调度模块、软测量模块、分析评测模块和状态模型控制器模块;

[0112]

所述软测量模块和分析评测模块,用于对加氢反应器的实时运行数据进行分类统计,得到分类统计数据;

[0113]

所述专家优化模块,用于基于碳三液相加氢催化剂的反应特性,采用多重优化模式对状态控制模型进行在线修正;

[0114]

所述状态模型控制器模块,用于基于碳三液相加氢催化剂的特性建立状态控制模型,基于所述分类统计数据和修正后的状态控制模型得到控制参数;

[0115]

所述增益调度模块,用于对所述控制参数进行增益调度,得到增益调度参数。

[0116]

可选的,所述状态模型控制器模块将所述分类统计数据与赋值的操作变量进行对比计算后得到对比数据;

[0117]

所述增益调度模块基于所述对比数据设定操作变量的调整幅度。

[0118]

可选的,所述软测量模块的输出端分别与专家优化模块和状态模型控制器模块的输入端连接,所述分析测评模块的输出端与所述专家优化模块的输入端连接,所述专家优

化模块的输出端与所述状态模型控制器模块的输入端连接,所述状态模型控制器模块的输出端与所述增益调度模块的输出端连接。

[0119]

碳三液相加氢反应器优化控制系统位于与碳三液相加氢反应器的集散控制系统即dcs系统相连的服务器中。状态模型控制器模块位于碳三液相加氢反应器自动控制系统下层,通过opc server与dcs系统相连,直接对dcs发布优化控制信号和命令;增益调度模块也位于系统下层,为状态模型控制器模块提供各调整参数的增益和频率;专家优化模块、软测量模块、分析评测模块均位于碳三液相加氢反应器自动控制系统的上层,专家优化模块结合软测量和分析评测模块采用多重优化模式计算最佳丙烯收率区间,为状态模型控制器模块赋值和在线修正。

[0120]

软测量模块实时监测碳三加氢反应器前后物料组成及含量、脱丙烷塔塔顶组成及含量或脱乙烷塔塔底组成和含量以及循环碳三物料的组成和含量,实时数据经滤波后输入软测量模型测出各个物料组成和含量数值和趋势。

[0121]

分析评测模块实时监测催化剂在线运行时间、物料流量、反应温度、压力、反应前后氢气、碳三组成、碳四组成、水等含量变化,将实时数据输入分析评测模型测出催化剂的运行寿命、活性、丙烯选择性,mapd转化率、耐受mapd能力等催化性能。

[0122]

专家优化模块是以指标控制模型为基础,根据初始测试运行数据,建立丙烯收率与指标控制指数之间的连续模型,再运用收益预测模型计算出最佳丙烯收率区间值,然后传导入状态模型控制器模块对操作变量进行赋值。在线运行过程中,优化控制运行数据,对丙烯收率与指标控制指数模型进行补偿修正,再运用收益预测模型计算出修正后的最佳丙烯收率区间值,然后将修正数据传导入状态模型控制器模块对操作变量进行修正。

[0123]

实时运行数据通过软测量模块和分析测评模块处理后,再进入到专家优化模块和状态模型控制器模块。软测量模块对实时数据进行分类统计计算后,进入状态模型控制器模块,与赋值的操作变量进行对比计算后,到增益调度模块设定各操作变量调整幅度

[0124]

使用c#语言实现碳三液相加氢反应器优化控制系统的迭代学习控制软件的设计。软件包括数据采集部分,数据存储和学习控制算法部分。控制体系软件使用opc技术与碳三加氢装置dcs系统进行通信,读取实时过程变量数据,并通过写入操作来实现碳三加氢反应器的优化控制。数据存储部分能够存储历史数据。

[0125]

碳三液相加氢反应器优化控制系统,包括构造碳三液相加氢空间模型并利用线性矩阵优化求解控制器;设立多重优化模式的专家优化模型。控制系统采用c#语言编写专家控制软件,并测试软件的可靠性。

[0126]

将本发明的碳三液相加氢反应器优化控制系统应用于该烯烃厂的碳三液相加氢反应控制单元:将该碳三液相加氢反应器模块化自动控制系统通过opc server与装置dcs相连接,对各个工艺条件进行优化调整,并将调整目标实时提供给dcs系统,以实现对碳三加氢反应器的自动控制。

[0127]

图3a、图3b和图3c给出了碳三加氢反应器出口mapd控制、氢炔比以及氢气流量。基于专家优化的碳三液相加氢反应器控制系统以指标控制模型为基础,通过丙烯收率和收益预测模型,调整氢气、温度、压力等操作变量,确保出口mapd小于100ppm,获得最大的丙烯收率。在相同的反应器、催化剂和进料组成等条件下,引入自动控制系统,可将平均丙烯选择性从投用前的41.2%提升到投用后的65.3%,并有副产乙烯120吨/年,增效作用非常明显。

[0128]

对比例:

[0129]

某年产乙烯100万吨的烯烃厂,共有裂解炉14台,可加工从乙烷到加氢尾油等各种裂解原料,年产丙烯50万吨。该厂分离工艺采用顺序分离流程,碳三加氢反应器位于热区脱丙烷塔与丙烯精馏塔之间,由高压脱丙烷塔塔顶得到的碳三馏分,经过冷却器(或预热器)换热至所需温度后,经进料泵升压后,经原料脱砷器进入到加氢反应器,在管路中与氢气混合,进入反应器催化床层进行选择性加氢反应,该厂碳三加氢工艺为液相加氢工艺,工艺流程如图4所示。该厂碳三液相加氢反应器正常运行为操作人工手工调整操作。

[0130]

对比结果显示:通过本发明方法及系统的引入,与原工厂手动控制相比,明显提升丙烯收率,降低了氢气消耗。

[0131]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0132]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。