1.本发明涉及一种超支化聚合物及其制备方法、应用、洗涤产品。

背景技术:

2.聚羧酸类高分子聚合物有具有优秀的螯合和分散作用,广泛运用在洗涤剂和水处理领域,在洗涤领域主要是分散的作用。作为洗涤助剂使用时具有以下特点:碱性缓冲作用,即使有少量酸性物质存在,由于助剂的作用,洗涤液的ph也不发生显著变化,仍有很强的去污作用;具有使污垢向水中分散和防止污垢向织物再附着沉积作用;聚羧酸类高分子聚合物在侧链上有大量的羧酸根基团,因此有很强的粒子螯合能力和软化硬水的能力。鉴于聚羧酸类高分子聚合物优秀的助洗性能,可以完全或部分取代三聚磷酸钠,用做洗涤剂助洗剂。

3.目前研究最多的是丙烯酸

‑

马来酸酐共聚物钠盐,也是惟一在实际中得到应用的共聚物。传统的丙烯酸

‑

马来酸酐共聚物合成工艺(如中国专利文献cn1099764a),采用过氧化苯甲酰作为引发剂,在有毒的有机溶剂(如甲苯、二甲苯等)中进行溶液聚合,然后经过中和水解成丙烯酸

‑

马来酸酐共聚物。这种方法的缺点是引发剂的价格昂贵,且用量大;其中采用的溶剂有毒有害,并需经蒸馏后再回收利用,所以工艺复杂设备投资大,所用的时间长能耗高,致使生产成本较高。另外,采用不预先中和丙烯酸、直接将丙烯酸滴加到溶液中进行聚合反应的生产工艺(如中国专利文献cn101921359a),存在马来酸酐接枝到共聚物上的效率低,合成出的丙烯酸

‑

马来酸酐共聚物产品分散力差、影响助洗性能等缺点。

技术实现要素:

4.本发明所要解决的技术问题是克服了现有技术中丙烯酸

‑

马来酸酐共聚物钠盐在制备中存在的引发剂成本高、使用有毒溶剂、工艺复杂、设备投资高、耗费时间长以及产品分散力、助洗效果不佳的缺陷,提供了一种超支化聚合物及其制备方法、应用、洗涤产品。本发明提供的超支化聚合物的螯合力、分散力和碱缓冲力强,具有更好的助洗性能,制备过程绿色环保、原材料廉价易得,不使用有机溶剂、工艺流程短、设备投资低、生产成本低。

5.本发明采用以下技术方案解决上述技术问题:

6.本发明提供了一种超支化聚合物的制备方法,其包括如下步骤:

7.s1:在保护气存在下、催化剂的催化作用下,丙烯酸酯、三羟甲基丙烷和烯丙基胺反应,生成超支化功能单体a,所述催化剂为对甲基苯磺酸和/或甲基苯磺酸盐;所述反应温度为70~100℃;

8.s2:在引发剂和还原剂存在条件下,分散在水相中的混合单体进行聚合反应,即得;所述混合单体包括所述超支化功能单体a、不饱和聚醚和丙烯酸;所述引发剂为过硫酸盐和/或过氧化氢;所述还原剂为亚硫酸氢钠、亚硫酸钠和焦亚硫酸钠中的一种或多种;所述聚合反应的温度为60~90℃。

9.s1中,所述丙烯酸酯可为本领域常规,较佳地为丙烯酸甲酯、甲基丙烯酸甲酯、丙

烯酸乙酯和甲基丙烯酸乙酯中的一种或多种,更佳地为丙烯酸甲酯和/或甲基丙烯酸甲酯。

10.s1中,所述丙烯酸酯、三羟甲基丙烷和烯丙基胺的摩尔比可为本领域常规,较佳地为1:(0.3~0.7):(0.8~1.2),例如1:0.56:1.11。

11.s1中,所述反应的温度较佳地为80~90℃。

12.s1中,所述反应的时间可为本领域常规,较佳地为2~4h,例如3h。

13.s1中,所述反应一般在搅拌下进行。其中,所述搅拌一般为磁力搅拌。

14.s1中,所述反应较佳地在回流中进行。其中,所述回流一般在冷凝回流装置中进行。

15.s1中,所述保护气可为本领域常规,一般可为惰性气体和/或氮气,较佳地为氮气。

16.s1中,所述甲基苯磺酸盐可为本领域常规,一般地可为甲基苯磺酸钠和/或甲基苯磺酸钾,较佳地为甲基苯磺酸钠,更佳地为对甲基苯磺酸钠。

17.s1中,所述甲基苯磺酸盐较佳地为对甲基苯磺酸盐。

18.s1中,所述催化剂的用量可为本领域常规,较佳地,所述催化剂与所述丙烯酸酯的摩尔比为(0.004~0.01):1,更佳地为0.005~0.007:1,例如0.006:1。

19.s1中,所述反应结束后较佳地还包括提纯、过滤步骤。

20.其中,所述提纯可采用本领域常规方法进行,一般地可为精馏。

21.s2中,所述不饱和聚醚可为本领域常规,较佳地为烯丙醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚和甲基烯丙基聚氧乙烯醚中的一种或多种。

22.s2中,所述混合单体与所述水的质量比可为本领域常规,一般地使所述混合单体能分散在所述水中即可。

23.s2中,所述过硫酸盐可为本领域常规,较佳地为过硫酸铵、过硫酸钾和过硫酸钠中的一种或多种。

24.s2中,较佳地,所述引发剂以引发剂水溶液的形式进行使用。

25.其中,所述引发剂水溶液的浓度可为本领域常规,较佳地为1~5%,例如2%、3%或4%,所述浓度为所述引发剂占所述引发剂水溶液的质量百分比。

26.s2中,所述引发剂的添加量可为本领域常规,较佳地为所述丙烯酸的0.1~10%,更佳地为0.1~2%,百分比均为质量百分比。

27.s2中,较佳地,所述还原剂以还原剂水溶液的形式进行使用。

28.其中,所述还原剂水溶液的浓度可为本领域常规,较佳地为2~10%,更佳地为4~6%,例如5%,所述浓度为所述还原剂占所述还原剂水溶液的质量百分比。

29.s2中,所述还原剂的添加量可为本领域常规,较佳地为所述丙烯酸的0.2~20%,更佳地为0.8~3%,例如1%、1.47%或2%,百分比均为质量百分比。

30.s2中,所述聚合反应前,各物料的加入顺序可为本领域常规。较佳地,先将所述超支化功能单体a和所述不饱和聚醚分散于水中后,再加入所述丙烯酸、所述引发剂和所述还原剂。

31.更佳地,先将所述超支化功能单体a和所述不饱和聚醚分散于水后,升温至所述聚合反应的温度,再同时加入所述丙烯酸、所述引发剂和所述还原剂。

32.其中,较佳地,所述丙烯酸、所述引发剂和所述还原剂的加入方式为滴加。

33.其中,所述滴加的时间可为本领域常规,较佳地为2~3h。

34.s2中,所述聚合反应的温度较佳地为70~80℃。

35.s2中,所述聚合反应的时间可为本领域常规,较佳地为0.5~4h。

36.在某些较佳实施方案中,先将所述超支化功能单体a和所述不饱和聚醚分散于水中,升温至所述聚合反应的温度,再同时滴加所述丙烯酸、所述引发剂和所述还原剂;所述滴加的时间为2~3h,所述聚合反应的温度为70~80℃,所述聚合反应的时间为1~2h。

37.s2中,所述聚合反应结束后,较佳地还包括碱中和步骤。

38.其中,所述碱可为本领域常规,较佳地为氢氧化钠、氢氧化钾、氨水、液氨和有机胺中的一种或多种。

39.本发明还提供了一种由上述制备方法制得的超支化聚合物。

40.本发明还提供了一种如上所述的超支化聚合物作为助洗剂在洗涤产品中的应用。本发明还提供了一种包括如上所述的超支化聚合物的洗涤产品。

41.本发明中,所述洗涤产品可为洗涤液。

42.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

43.本发明所用试剂和原料均市售可得。

44.本发明的积极进步效果在于:

45.1.本发明的超支化聚合物的螯合力强,对caco3的螯合力可均高于360mg/g,甚至可高达378mg/g;分散力强,对caco3的分散力可均接近或高于300mg/g;碱缓冲力强,可均高于13g,某些较佳实施例中,可高达14.42g;

46.2.制备过程所用原材料廉价易得,原材料成本低;

47.3.不使用有毒溶剂,绿色环保、过程安全,同时无需溶剂的蒸馏回收过程,缩短工艺流程、降低设备投资、降低了生产成本。

具体实施方式

48.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

49.以下实施例和对比例所用原材料均为市售可得。

50.实施例1

51.s1:制备超支化功能单体a

52.向三口烧瓶中通入氮气5min,将80g丙烯酸甲酯、70g三羟甲基丙烷和60g烯丙基胺放入三口烧瓶,加入1g对甲基苯磺酸作为催化剂,在80℃下,磁力搅拌回流反应3h,经提纯、过滤,得超支化功能单体a。

53.s2:制备超支化聚合物

54.将s1制备得到的超支化功能单体a与90g去离子水、10g烯丙醇聚氧乙烯醚加入到反应釜中,搅拌并升温到70

‑

80℃,同时滴加170g丙烯酸、50g过硫酸钠水溶液(质量分数为2%)和50g亚硫酸氢钠水溶液(质量分数为5%),滴加时间为3h,滴加完毕后恒温反应1h。反应结束后,降温到50℃左右,用液碱中和至中性,得到超支化聚合物。

55.实施例2

56.s1:制备超支化功能单体a

57.s1与实施例1相同。

58.s2:制备超支化聚合物

59.将s1制备得到的超支化功能单体a与90g去离子水、10g异戊烯醇聚氧乙烯醚加入到反应釜中,搅拌并升温到70

‑

80℃,同时滴加170g丙烯酸、50g过硫酸钾水溶液(质量分数为2%)和50g焦亚硫酸钠水溶液(质量分数为5%),滴加时间为2h,滴加完毕后恒温反应2h。反应结束后,降温到50℃左右,用氢氧化钾溶液中和至中性,得到超支化聚合物。

60.实施例3

61.s1:制备超支化功能单体a

62.s1与实施例1相同。

63.s2:制备超支化聚合物

64.将s1制备得到的超支化功能单体a与90g去离子水、10g甲基烯丙基聚氧乙烯醚加入到反应釜中,搅拌并升温到70

‑

80℃,同时滴加170g丙烯酸、50g过硫酸铵水溶液(质量分数为2%)和50g焦亚硫酸钠水溶液(质量分数为5%),滴加时间为3h,滴加完毕后恒温反应1h。反应结束后,降温到50℃左右,用液氨中和至中性,得到超支化聚合物。

65.对比例1

66.在反应釜中加入90g去离子水、10g甲基烯丙基聚氧乙烯醚,搅拌并升温到70

‑

80℃,同时滴加170g丙烯酸、50g过硫酸铵水溶液(质量分数为2%),50g亚硫酸钠溶液(质量分数为5%),滴加时间为3h;滴加完毕后恒温反应1h。反应结束后,降温到50℃左右,用液氨中和至中性,得到聚合物。

67.对比例2

68.上海来顺化工有限公司生产的马来酸酐

‑

丙烯酸共聚物。

69.效果实施例

70.1.螯合力测试

71.采用直接滴定法分别对实施例1~3所得的超支化聚合物、对比例1的聚合物和对比例2的马来酸酐

‑

丙烯酸共聚物进行螯合力测试。称取样品5g左右,配成100ml溶液,再移取25ml该溶液于250ml三角瓶中,加入5ml的0.1mol/l的草酸钠,用ph值为10的nh3‑

nh4cl缓冲溶液调节ph值至10~10.5,然后用0.1mol/l的乙酸钙标准溶液滴定,以产生永久性的白色沉淀为终点,并按下式计算对ca

2

的螯合力:

72.f=4vcm/m

73.式中,f为螯合力,mg/g;v为消耗乙酸钙体积,ml;c为乙酸钙溶液浓度,mol/l;m为样品质量,g;m为caco3的相对分子量。测试结果如表1所示。

74.2.分散力测试

75.分别对实施例1~3所得的超支化聚合物、对比例1的聚合物和对比例2的马来酸酐

‑

丙烯酸共聚物进行分散力测试。测试过程如下:

76.将两支50ml的比色管分别装入50ml蒸馏水和含0.5g待测样品的50ml水溶液,再分别加入1.00g已烘干的caco3粉末,上下剧烈震荡100次。室温静置30min后,在比色管25ml处精确移取10ml溶液于锥形瓶中,加入35ml蒸馏水稀释,然后加入0.5mol/l盐酸溶液10ml和酚酞指示剂2滴,用0.2mol/l的naoh标准溶液滴定至红色。按下式计算分散力:

77.f=c(v0‑

v1)

×

100.09/2m

78.式中,f为分散力,mg/g;c为naoh标准溶液的浓度,mol/l;v0和v1分别为滴定空白液(不含待测样品)和待测样品耗用的naoh标准溶液体积,ml;m为caco3粉末的质量,g。测试结果如表1所示。

79.3.碱缓冲力测试

80.分别对实施例1~3所得的超支化聚合物、对比例1的聚合物和对比例2的马来酸酐

‑

丙烯酸共聚物进行碱缓冲力测试。测试过程如下:

81.用0.1mol/l的naoh溶液将0.1mol/l的待测样品水溶液100ml调至ph为10。然后逐滴加入0.1mol/l的hcl溶液,测定溶液ph由10变到8时0.1mol/l的hcl消耗的克数,即为碱缓冲力。测试结果如表1所示。

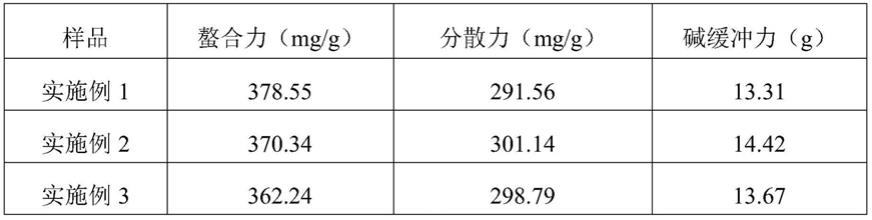

82.表1待测样品的助洗性能指标测试结果

[0083][0084][0085]

如表1所示,实施例1~3所得的超支化聚合物的螯合力、分散力和减缓冲力均好于对比例2的马来酸酐

‑

丙烯酸共聚物,同时也好于对比例1所得。实施例1~3所得的超支化聚合物的螯合力均高于360mg/g,实施例1高达378.55mg/g;分散力均达到或接近300mg/g;碱缓冲力均高于13g,实施例2达到14.42g,表明本发明制备的超支化聚合物具有优异的助洗效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。