一种提高热障涂层抗cmas腐蚀能力的方法

技术领域

1.本发明涉及热障涂层表面腐蚀与防护技术领域,具体为一种提高热障涂层抗cmas腐蚀能力的方法。

背景技术:

2.热障涂层广泛应用于航空涡轮发动机的高温部件,从而提高发动机的效率及综合性能。随着高推进比、高效率的发展要求,发动机内部的环境温度已经高达1600℃,传统的8ysz(8%y2o3‑

zr2o3)材料已经不能满足使用需求。稀土锆酸盐类材料,如锆酸钆(gd2zr2o3)等,由于其具有更低的热导率、更优异的高温相稳定性、更匹配的膨胀系数以及更好的断裂韧性,有望代替8ysz成为下一代热障涂层的备选材料。

3.研究发现,在飞机等航空部件服役时,服役环境中的cmas(cao

‑

mgo

‑

al2o3‑

sio2)会沉积到热障涂层表面,导致涂层失效。随着发动机温度的愈来愈高,cmas对热障涂层的腐蚀日益严重。cmas对热障涂层的破坏机理包括:一方面,在高温环境下,熔融的cmas会沉积到热障涂层表面,同时会通过等离子喷涂的固有缺陷而形成的多孔通道扩散到陶瓷层内部,在降温过程中,cmas形成的不稳定的脆性玻璃相产物会严重降低陶瓷层的应变容限,增大涂层应力加速涂层剥落;另一方面,熔融的cmas会加速陶瓷层的烧结,增加热导率,导致涂层失效。

4.如何在陶瓷层表面形成有效阻隔层减缓cmas腐蚀而又不影响陶瓷层的隔热性能成为抗cmas腐蚀研究的重点方向。激光重熔是利用高能的激光束对材料表面进行改性处理的技术手段。采用的激光重熔技术对陶瓷层表面进行加工,可以优化表面组织,细化晶粒,提高表面的致密度,减少表面的孔洞以及大颗粒,封堵喷涂固有缺陷的纵向大裂纹以及陶瓷层内部cmas扩散通道。但是,激光重熔后,表面仍会有出现一些网状结构的细小裂纹,形成了新的cmas扩散通道。必须采用致密的封堵层进行二次处理。cmas与稀土锆酸盐类反应生成的磷灰石相,结构致密、熔点高、高温相稳定性好、与陶瓷层的匹配度高、界面相容性好,成为封堵层的理想材料。

技术实现要素:

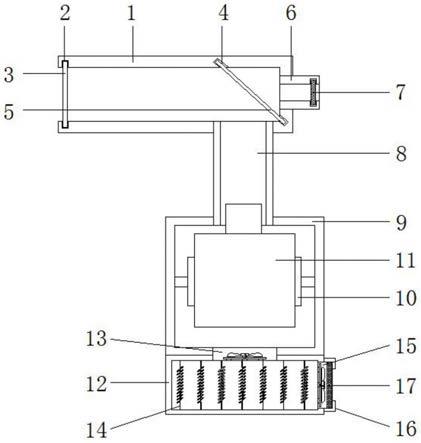

5.本发明的所要解决的技术问题是提供一种提高热障涂层抗cmas腐蚀能力的方法,采用多层热障涂层设计,包括粘结层、陶瓷层、激光重熔层以及预腐蚀层,改善热障涂层表层状态,可以有效解决热障涂层在服役过程中cmas腐蚀的问题,提高热障涂层的使用寿命。

6.一种提高热障涂层抗cmas腐蚀能力的方法,其特征在于,包括以下步骤:

7.步骤一:对待加工的高温合金试样表面进行研磨、抛光及喷砂处理;

8.步骤二:采用等离子喷涂工艺在试样表面制备nicocraly粘结层,nicocraly粘结层的厚度在50~100μm;

9.步骤三:对喷涂过粘结层的试样进行真空热处理及表面喷砂处理;

10.步骤四:采用等离子喷涂工艺在步骤三处理后的试样表面喷涂陶瓷层,陶瓷层的

厚度在100~300μm;

11.所述陶瓷层为稀土锆酸盐类材料,其化学式为re2zr2o7,re为la或gd。

12.步骤五:对步骤四所制备的陶瓷层表面进行研磨以及抛光处理;

13.步骤六:对步骤五处理后的陶瓷层进行预热处理,温度:200~400℃,保温时间10~20min;

14.步骤七:将步骤六预热处理后的试样装夹在激光器的工作台,预设激光器的工艺参数为,波长1064nm,脉冲宽度100ns,激光功率100~300w,重复频率10khz,扫描速度5~30mm/s,焦距300mm,光斑直径30μm,进行激光重熔加工并控制激光重熔层的厚度为10~20μm。

15.步骤八:称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末加入无水乙醇后在球磨机内球磨6~8h后,放在120℃的干燥箱内,烘干10h,得到干燥粉末;

16.步骤九:将步骤八所述的干燥粉末放入1300℃的高温炉煅烧8h,随炉冷却后,再加入无水乙醇,在球磨机内球磨24h后在120℃的干燥箱内烘干10h,然后将所得粉末研磨,并过200目筛;

17.步骤十:将步骤九所述的粉末与无水乙醇,按照质量比1:10的比例混合并不断搅拌至均匀,得到所需的悬浮液。

18.步骤十一:将步骤十所述的悬浮液以20mg/cm2的涂覆密度,涂覆到步骤七得到的激光重熔层表面。

19.步骤十二:将步骤十一得到的试样放在1150~1250℃的高温炉下,保温0.5h,随后冷却至室温取出,得到5~10μm的磷灰石相预腐蚀层,得到最终的热障涂层。

20.本发明的优点:

21.1、本发明采用激光重熔的技术对等离子喷涂后陶瓷层进行表面改性处理,进一步地优化热障涂层陶瓷层表面组织,细化晶粒,提高表面的致密度,减少表面的孔洞以及大颗粒,有效封堵等离子喷涂固有缺陷的纵向大裂纹以及陶瓷层内部cmas扩散通道;

22.2、本发明所述的磷灰石相预腐蚀层,结构致密、熔点高、高温相稳定性好、与陶瓷层的匹配度高、界面相容性好,可以有效填补激光重熔后的产生的二次微裂纹及孔洞,进一步提高热障涂层的抗cmas能力;

23.3、本发明所述的热障涂层不破坏原热障涂层的结构与性能,增重小,工艺简单、绿色高效污染低。

具体实施方式

24.现将本发明的实施例叙述于后。

25.实施例1

26.(1)在dd6镍基单晶试样表面分别进行研磨、抛光与喷砂处理,并采用等离子喷涂方法制备nicocraly粘结层,其具体工艺为,喷涂距离110mm,喷涂电压42v,喷涂电流710a,氩气流量80l/min,送粉率60g/min,其厚度为60μm。随后对制备的粘结层进行真空热处理,其具体工艺为,真空度10

‑3pa,900℃保温10h,随炉冷却至室温,随后进行表面喷砂处理,其具体工艺为:喷砂工作压力0.2mpa,介质颗粒直径50μm。在制备好粘结层的试样表面喷涂

gd

2 zr2o7陶瓷层,其具体工艺为,喷涂距离110mm,喷涂电压60v,喷涂电流850a,氩气流量80l/min,送粉率80g/min,制备的陶瓷层的厚度为160μm,即得到热障涂层。此外,为了便于对比,同时采用相同工艺制备了实施对比例所需的热障涂层。

27.(2)对试样进行预热处理,预热温度为200℃,预热时间为20min。随后利用nd:yag激光器对陶瓷层表面进行激光重熔处理。具体工艺参数为:波长1064nm,脉冲宽度100ns,激光功率120w,重复频率10khz,扫描速度8mm/s,焦距300mm,光斑直径30μm。进行激光重熔加工并控制激光重熔层的厚度为10μm。

28.(3)称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末,并加入无水乙醇后,在球磨机内球磨6h,随后放入120℃的干燥箱内烘干10h,得到的干燥粉末放在1300℃的高温炉中煅烧8h后,随炉冷却至室温,然后加入无水乙醇,在球磨机中球磨24h,取出放入120℃的干燥箱内烘干10h,得到干燥粉末。随后将粉末进行研磨。并过200目筛,得到均匀细腻的粉末。将制备的粉末与无水乙醇以质量比1:10的比例混合,并不断搅拌至均匀,得到悬浮液。

29.(4)将悬浮液以20mg/cm2的涂覆密度涂覆至的激光重熔之后的陶瓷层试样表面。随后将试样放在1150℃的高温炉中,煅烧0.5h,然后随炉冷却至室温,得到厚度为5μm的致密的磷灰石相的预腐蚀层

30.(5)将制备后的热障涂层和实施对比例的传统热障涂层进行cmas腐蚀试验。实验表明:在经过5小时,1250℃的cmas腐蚀试验后,cmas的扩散的平均深度仅为25.2μm,而作为实施对比例的未经表面处理的传统热障涂层cmas扩散深度为80μm,有明显的改善。

31.实施例2

32.(1)在dd6镍基单晶试样表面分别进行研磨、抛光与喷砂处理,并采用等离子喷涂方法制备nicocraly粘结层,其具体工艺为,喷涂距离110mm,喷涂电压42v,喷涂电流710a,氩气流量80l/min,送粉率60g/min,其厚度为60μm。随后对制备的粘结层进行真空热处理,其具体工艺为,真空度10

‑3pa,900℃保温10h,随炉冷却至室温,随后进行表面喷砂处理,其具体工艺为,喷砂工作压力0.2mpa,介质颗粒直径50μm。在制备好粘结层的试样表面喷涂gd

2 zr2o7陶瓷层,其具体工艺为,喷涂距离110mm,喷涂电压60v,喷涂电流850a,氩气流量80l/min,送粉率80g/min,制备的陶瓷层的厚度为160μm,即得到热障涂层。此外,为了便于对比,同时采用相同工艺制备了实施对比例所需的热障涂层。

33.(3)对试样进行预热处理,预热温度为300℃,预热时间为15min。利用nd:yag激光器对陶瓷层表面进行激光重熔处理。具体工艺参数为:波长1064nm,脉冲宽度100ns,激光功率220w,重复频率10khz,扫描速度12mm/s,焦距300mm,光斑直径30μm。进行激光重熔加工并控制激光重熔层的厚度为15μm。

34.(3)称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末,并加入无水乙醇后,在球磨机内球磨6h,随后放入120℃的干燥箱内烘干,得到干燥粉末放在1300℃的高温炉中煅烧8h后,随炉冷却至室温,然后加入无水乙醇,在球磨机中球磨24h后,取出放入120℃的干燥箱内烘干10h,得到干燥粉末。随后将粉末进行研磨。并过200目筛,得到均匀细腻的粉末。将制备的粉末与无水乙醇以质量比1:10的比例混合,并不断搅拌至均匀,得到悬浮液。

35.(4)将悬浮液以20mg/cm2的涂覆密度涂覆至的陶瓷层试样表面。随后将试样放在

1250℃的高温炉中,煅烧0.5h,然后随炉冷却至室温,得到厚度为5μm的致密的磷灰石相的阻挡层。

36.(5)将制备后的热障涂层和实施对比例的传统热障涂层进行cmas腐蚀试验。实验表明:在经过5小时,1250℃的cmas腐蚀试验后,cmas的扩散的平均深度仅为20.2μm,而作为实施对比例的未经表面处理的传统热障涂层cmas扩散深度为80μm,有明显的改善。

技术领域

1.本发明涉及热障涂层表面腐蚀与防护技术领域,具体为一种提高热障涂层抗cmas腐蚀能力的方法。

背景技术:

2.热障涂层广泛应用于航空涡轮发动机的高温部件,从而提高发动机的效率及综合性能。随着高推进比、高效率的发展要求,发动机内部的环境温度已经高达1600℃,传统的8ysz(8%y2o3‑

zr2o3)材料已经不能满足使用需求。稀土锆酸盐类材料,如锆酸钆(gd2zr2o3)等,由于其具有更低的热导率、更优异的高温相稳定性、更匹配的膨胀系数以及更好的断裂韧性,有望代替8ysz成为下一代热障涂层的备选材料。

3.研究发现,在飞机等航空部件服役时,服役环境中的cmas(cao

‑

mgo

‑

al2o3‑

sio2)会沉积到热障涂层表面,导致涂层失效。随着发动机温度的愈来愈高,cmas对热障涂层的腐蚀日益严重。cmas对热障涂层的破坏机理包括:一方面,在高温环境下,熔融的cmas会沉积到热障涂层表面,同时会通过等离子喷涂的固有缺陷而形成的多孔通道扩散到陶瓷层内部,在降温过程中,cmas形成的不稳定的脆性玻璃相产物会严重降低陶瓷层的应变容限,增大涂层应力加速涂层剥落;另一方面,熔融的cmas会加速陶瓷层的烧结,增加热导率,导致涂层失效。

4.如何在陶瓷层表面形成有效阻隔层减缓cmas腐蚀而又不影响陶瓷层的隔热性能成为抗cmas腐蚀研究的重点方向。激光重熔是利用高能的激光束对材料表面进行改性处理的技术手段。采用的激光重熔技术对陶瓷层表面进行加工,可以优化表面组织,细化晶粒,提高表面的致密度,减少表面的孔洞以及大颗粒,封堵喷涂固有缺陷的纵向大裂纹以及陶瓷层内部cmas扩散通道。但是,激光重熔后,表面仍会有出现一些网状结构的细小裂纹,形成了新的cmas扩散通道。必须采用致密的封堵层进行二次处理。cmas与稀土锆酸盐类反应生成的磷灰石相,结构致密、熔点高、高温相稳定性好、与陶瓷层的匹配度高、界面相容性好,成为封堵层的理想材料。

技术实现要素:

5.本发明的所要解决的技术问题是提供一种提高热障涂层抗cmas腐蚀能力的方法,采用多层热障涂层设计,包括粘结层、陶瓷层、激光重熔层以及预腐蚀层,改善热障涂层表层状态,可以有效解决热障涂层在服役过程中cmas腐蚀的问题,提高热障涂层的使用寿命。

6.一种提高热障涂层抗cmas腐蚀能力的方法,其特征在于,包括以下步骤:

7.步骤一:对待加工的高温合金试样表面进行研磨、抛光及喷砂处理;

8.步骤二:采用等离子喷涂工艺在试样表面制备nicocraly粘结层,nicocraly粘结层的厚度在50~100μm;

9.步骤三:对喷涂过粘结层的试样进行真空热处理及表面喷砂处理;

10.步骤四:采用等离子喷涂工艺在步骤三处理后的试样表面喷涂陶瓷层,陶瓷层的

厚度在100~300μm;

11.所述陶瓷层为稀土锆酸盐类材料,其化学式为re2zr2o7,re为la或gd。

12.步骤五:对步骤四所制备的陶瓷层表面进行研磨以及抛光处理;

13.步骤六:对步骤五处理后的陶瓷层进行预热处理,温度:200~400℃,保温时间10~20min;

14.步骤七:将步骤六预热处理后的试样装夹在激光器的工作台,预设激光器的工艺参数为,波长1064nm,脉冲宽度100ns,激光功率100~300w,重复频率10khz,扫描速度5~30mm/s,焦距300mm,光斑直径30μm,进行激光重熔加工并控制激光重熔层的厚度为10~20μm。

15.步骤八:称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末加入无水乙醇后在球磨机内球磨6~8h后,放在120℃的干燥箱内,烘干10h,得到干燥粉末;

16.步骤九:将步骤八所述的干燥粉末放入1300℃的高温炉煅烧8h,随炉冷却后,再加入无水乙醇,在球磨机内球磨24h后在120℃的干燥箱内烘干10h,然后将所得粉末研磨,并过200目筛;

17.步骤十:将步骤九所述的粉末与无水乙醇,按照质量比1:10的比例混合并不断搅拌至均匀,得到所需的悬浮液。

18.步骤十一:将步骤十所述的悬浮液以20mg/cm2的涂覆密度,涂覆到步骤七得到的激光重熔层表面。

19.步骤十二:将步骤十一得到的试样放在1150~1250℃的高温炉下,保温0.5h,随后冷却至室温取出,得到5~10μm的磷灰石相预腐蚀层,得到最终的热障涂层。

20.本发明的优点:

21.1、本发明采用激光重熔的技术对等离子喷涂后陶瓷层进行表面改性处理,进一步地优化热障涂层陶瓷层表面组织,细化晶粒,提高表面的致密度,减少表面的孔洞以及大颗粒,有效封堵等离子喷涂固有缺陷的纵向大裂纹以及陶瓷层内部cmas扩散通道;

22.2、本发明所述的磷灰石相预腐蚀层,结构致密、熔点高、高温相稳定性好、与陶瓷层的匹配度高、界面相容性好,可以有效填补激光重熔后的产生的二次微裂纹及孔洞,进一步提高热障涂层的抗cmas能力;

23.3、本发明所述的热障涂层不破坏原热障涂层的结构与性能,增重小,工艺简单、绿色高效污染低。

具体实施方式

24.现将本发明的实施例叙述于后。

25.实施例1

26.(1)在dd6镍基单晶试样表面分别进行研磨、抛光与喷砂处理,并采用等离子喷涂方法制备nicocraly粘结层,其具体工艺为,喷涂距离110mm,喷涂电压42v,喷涂电流710a,氩气流量80l/min,送粉率60g/min,其厚度为60μm。随后对制备的粘结层进行真空热处理,其具体工艺为,真空度10

‑3pa,900℃保温10h,随炉冷却至室温,随后进行表面喷砂处理,其具体工艺为:喷砂工作压力0.2mpa,介质颗粒直径50μm。在制备好粘结层的试样表面喷涂

gd

2 zr2o7陶瓷层,其具体工艺为,喷涂距离110mm,喷涂电压60v,喷涂电流850a,氩气流量80l/min,送粉率80g/min,制备的陶瓷层的厚度为160μm,即得到热障涂层。此外,为了便于对比,同时采用相同工艺制备了实施对比例所需的热障涂层。

27.(2)对试样进行预热处理,预热温度为200℃,预热时间为20min。随后利用nd:yag激光器对陶瓷层表面进行激光重熔处理。具体工艺参数为:波长1064nm,脉冲宽度100ns,激光功率120w,重复频率10khz,扫描速度8mm/s,焦距300mm,光斑直径30μm。进行激光重熔加工并控制激光重熔层的厚度为10μm。

28.(3)称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末,并加入无水乙醇后,在球磨机内球磨6h,随后放入120℃的干燥箱内烘干10h,得到的干燥粉末放在1300℃的高温炉中煅烧8h后,随炉冷却至室温,然后加入无水乙醇,在球磨机中球磨24h,取出放入120℃的干燥箱内烘干10h,得到干燥粉末。随后将粉末进行研磨。并过200目筛,得到均匀细腻的粉末。将制备的粉末与无水乙醇以质量比1:10的比例混合,并不断搅拌至均匀,得到悬浮液。

29.(4)将悬浮液以20mg/cm2的涂覆密度涂覆至的激光重熔之后的陶瓷层试样表面。随后将试样放在1150℃的高温炉中,煅烧0.5h,然后随炉冷却至室温,得到厚度为5μm的致密的磷灰石相的预腐蚀层

30.(5)将制备后的热障涂层和实施对比例的传统热障涂层进行cmas腐蚀试验。实验表明:在经过5小时,1250℃的cmas腐蚀试验后,cmas的扩散的平均深度仅为25.2μm,而作为实施对比例的未经表面处理的传统热障涂层cmas扩散深度为80μm,有明显的改善。

31.实施例2

32.(1)在dd6镍基单晶试样表面分别进行研磨、抛光与喷砂处理,并采用等离子喷涂方法制备nicocraly粘结层,其具体工艺为,喷涂距离110mm,喷涂电压42v,喷涂电流710a,氩气流量80l/min,送粉率60g/min,其厚度为60μm。随后对制备的粘结层进行真空热处理,其具体工艺为,真空度10

‑3pa,900℃保温10h,随炉冷却至室温,随后进行表面喷砂处理,其具体工艺为,喷砂工作压力0.2mpa,介质颗粒直径50μm。在制备好粘结层的试样表面喷涂gd

2 zr2o7陶瓷层,其具体工艺为,喷涂距离110mm,喷涂电压60v,喷涂电流850a,氩气流量80l/min,送粉率80g/min,制备的陶瓷层的厚度为160μm,即得到热障涂层。此外,为了便于对比,同时采用相同工艺制备了实施对比例所需的热障涂层。

33.(3)对试样进行预热处理,预热温度为300℃,预热时间为15min。利用nd:yag激光器对陶瓷层表面进行激光重熔处理。具体工艺参数为:波长1064nm,脉冲宽度100ns,激光功率220w,重复频率10khz,扫描速度12mm/s,焦距300mm,光斑直径30μm。进行激光重熔加工并控制激光重熔层的厚度为15μm。

34.(3)称量质量比例为22%cao、14%al2o3、10%tio2、9%la2o3和45%sio2的混合粉末,并加入无水乙醇后,在球磨机内球磨6h,随后放入120℃的干燥箱内烘干,得到干燥粉末放在1300℃的高温炉中煅烧8h后,随炉冷却至室温,然后加入无水乙醇,在球磨机中球磨24h后,取出放入120℃的干燥箱内烘干10h,得到干燥粉末。随后将粉末进行研磨。并过200目筛,得到均匀细腻的粉末。将制备的粉末与无水乙醇以质量比1:10的比例混合,并不断搅拌至均匀,得到悬浮液。

35.(4)将悬浮液以20mg/cm2的涂覆密度涂覆至的陶瓷层试样表面。随后将试样放在

1250℃的高温炉中,煅烧0.5h,然后随炉冷却至室温,得到厚度为5μm的致密的磷灰石相的阻挡层。

36.(5)将制备后的热障涂层和实施对比例的传统热障涂层进行cmas腐蚀试验。实验表明:在经过5小时,1250℃的cmas腐蚀试验后,cmas的扩散的平均深度仅为20.2μm,而作为实施对比例的未经表面处理的传统热障涂层cmas扩散深度为80μm,有明显的改善。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。