一种球形mo

‑

si

‑

b粉末及其制备方法和应用

技术领域

1.本发明属于粉末冶金和表面工程技术领域,具体涉及一种球形mo

‑

si

‑

b粉末及其制备方法和应用。

背景技术:

2.铌基合金熔点高、密度小,有望成为替代镍基高温合金的新一代超高温结构材料。但铌基合金在600℃以上会发生剧烈氧化,不能在无保护的条件下使用,因此亟需开发能在超高温条件下使用的高温抗氧化涂层材料。

3.mo

‑

si

‑

b合金具有良好的高温抗氧化性能,可作为高温抗氧化涂层材料。mo

‑

si

‑

b高温抗氧化涂层的制备方法主要包括包埋渗、放电等离子烧结、高温自蔓延烧结、热喷涂以及激光熔覆等,以上手段都需要通过粉末作为媒介,在铌基合金表面制备防护涂层。常用的粉末制备方法包括气雾化,喷雾造粒以及块体合金机械破碎。mo

‑

si

‑

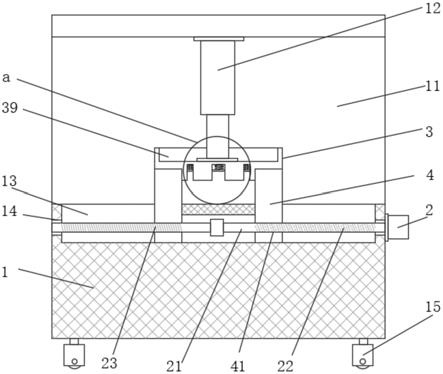

b合金脆性大,熔点高,难以加工成棒料,因此不适用于气雾化制粉。且由于三种组元单质密度差异较大,导致制备出的浆料易产生分层现象,最终形成的粉末内部成分分布不均,因此也不适用于喷雾造粒。基于mo

‑

si

‑

b合金的脆性,机械破碎制粉较为可行,其操作简单且成本低廉,但破碎后的粉末颗粒呈现不规则形貌,不适用于热喷涂和激光熔覆。

技术实现要素:

4.本发明提供一种球形mo

‑

si

‑

b粉末及其制备方法和应用,其球形度高,具有良好的流动性,能够适用于各种粉末冶金以及表面工程技术。

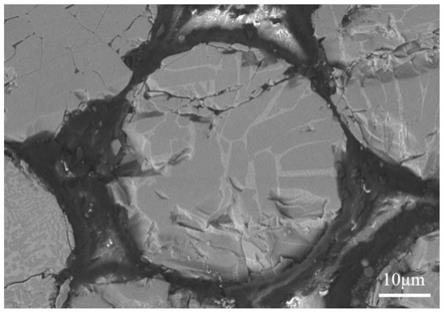

5.具体来说,本发明提供了如下技术方案:

6.一种球形mo

‑

si

‑

b粉末的制备方法,包括以下步骤:

7.通过磁悬浮感应熔炼制备mo

‑

si

‑

b合金铸锭;

8.将所述mo

‑

si

‑

b合金铸锭经过机械破碎,以制造在预先确定为适合用作等离子球化过程中的原料的粒径范围内的前驱体粉末;

9.对在所述确定的粒径范围内的所述前驱体粉末进行所述等离子球化,使所述前驱体粉末吸热熔融球化并骤冷固化以形成球形mo

‑

si

‑

b粉末。

10.作为优选,本发明提供的球形mo

‑

si

‑

b粉末的制备方法中,所述mo

‑

si

‑

b合金铸锭由下式表示:

11.xmo

‑

ysi

‑

zb

12.其中,30原子%≤x≤35原子%,60原子%≤y≤65原子%,0原子≤z≤10原子%,x y z=100原子%。

13.更优选的,所述磁悬浮感应熔炼具体为:先对腔体抽真空,再通入惰性气体,在工作压力为0.4~0.6bar(绝对压强),熔炼时间为5

‑

10min,功率为100

‑

130kw。

14.磁悬浮感应熔炼具有纯度高、成分均匀的优点,发明人发现,本发明球形粉末中的三种组分元素,即mo、si、b熔点差异较大,如果磁悬浮感应熔炼过程中的功率超过130kw的

话,则会导致部分si和b元素挥发,如果磁悬浮感应熔炼过程中的功率低于100kw的话,则会导致部分mo块未熔化,铸锭成分不均匀。最优选的,所述磁悬浮感应熔炼的功率为130kw,在该功率下,既可以保证si和b元素不挥发,同时所得铸锭中各成分的混合均匀度最好。

15.作为优选,通过使用鄂破机和研磨杵实现所述机械破碎。本发明在制造前驱体粉末过程中,仅用机械破碎即可,不使用球磨机来进一步球磨处理,因为发明人发现球磨处理过程中产生的亚微米级粉末会附着在大颗粒表面,从而降低前驱体粉末的流动性;且球磨处理周期较长,成本较高,球磨过程中还需通入惰性气体进行保护。

16.作为优选,本发明提供的球形mo

‑

si

‑

b粉末的制备方法中,所述确定的粒径范围在45微米和100微米之间。

17.从理论上说,等离子体球化的功率和送粉率都对制得的球形粉末的流动性和球形度均有影响,关键是找出这两个参数的最优匹配关系。作为优选,本发明提供的球形mo

‑

si

‑

b粉末的制备方法中,所述等离子体球化的工艺参数为:功率35~45kw,送粉率为4~12rpm。

18.最优选的,本发明提供的球形mo

‑

si

‑

b粉末的制备方法中,所述等离子体球化的工艺参数为:功率38~42kw,送粉率为5~7rpm。发明人发现,在上述条件下进行等离子体球化,制备出的球形粉末流动性小于20s/50g,球形度可以达到90%以上,性能十分优异。

19.本发明还提供了上述制备方法制备得到的球形mo

‑

si

‑

b粉末。

20.本发明还提供了一种用于铌基合金表面的高温抗氧化涂层,通过以本发明提供的球形mo

‑

si

‑

b粉末为原材料,利用激光熔覆、超音速火焰喷涂或等离子喷涂等方式在所述铌基合金表面制备得到。

21.作为优选,作为原材料的所述球形mo

‑

si

‑

b粉末的粒径为150目~325目。

22.本发明所取得的有益效果:

23.根据本发明提供的球形mo

‑

si

‑

b粉末的制备方法,制备得到的球形粉末粒径分布均匀、球形度高、流动性好,可满足各种表面工程和粉末冶金的要求,同时杂质含量低,含氧量<0.09%,有利于提高mo

‑

si

‑

b涂层的整体性能。

24.本发明提供的球形mo

‑

si

‑

b粉末的制备方法,工艺流程简洁,对设备要求低,球形粉末的制备成本大为降低,适合工业化生产。

附图说明

25.图1为实施例1的球形mo

‑

si

‑

b粉末的制备流程示意图,其中,1

‑

磁悬浮感应熔炼,2

‑

机械破碎,3

‑

等离子球化,4

‑

筛分。

26.图2为实施例1中机械破碎后mo

‑

si

‑

b粉末的表面形貌和截面形貌sem图。

27.图3为实施例1的球形mo

‑

si

‑

b粉末的表面形貌sem图。

28.图4为实施例1的球形mo

‑

si

‑

b粉末的截面形貌sem图。

29.图5为实施例1的等离子球化前后的mo

‑

si

‑

b粉末的xrd图。

具体实施方式

30.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特

别说明均为常规方法,所用原材料如无特别说明均能从公开商业途径而得。

31.以下实施例中,等离子球化所用设备的型号为tekna公司生产的gn40

‑

167系统。球形度通过图像法分析粉末的扫描电镜照片得到。

32.实施例1

33.实施例1提供了一种球形mo

‑

si

‑

b粉末,制备方法如下(部分参考图1):

34.(1)磁悬浮感应熔炼:将mo、si和b单质原料置入磁悬浮感应熔炼炉进行熔炼,合金成分为:mo:30%,si:65%,b:5%;所述熔炼具体为:先抽真空,使真空度达到10

‑3pa以下,再通入惰性气体,在工作压力为0.5bar(绝对压强)、功率为130kw的条件下进行熔炼,保温5min,然后逐渐降低功率,待试样完全凝固后,得到mo

‑

si

‑

b块体;

35.(2)机械破碎:依次使用鄂破机和研磨杵对mo

‑

si

‑

b块体进行机械破碎,筛选出粒径范围在45

‑

100μm的mo

‑

si

‑

b粉末;

36.图2为机械破碎后mo

‑

si

‑

b粉末的表面形貌和截面形貌sem图,可以看出,机械破碎后的粉末呈现出不规则形貌。

37.(3)等离子球化:将破碎后的粉末放入送粉器中,对整体设备预抽真空,并用氩气洗罐,最终使腔内压力达到1.1atm;调节等离子球化设备控制面板上各参数如下:壳气中h2流量4slpm,中心气(ar)流量20slpm,分散气流量4slpm,功率为40kw,处理罐压力15psi。点燃等离子弧,打开送粉开关,保持送粉率为6rpm,粉末颗粒被载气送入高温等离子体中,最终形成球形mo

‑

si

‑

b粉末;

38.图3和图4分别为球形mo

‑

si

‑

b粉末的表面形貌和截面形貌sem图,可以看出,粉末颗粒具有较高的球形度。

39.图5为实施例1的等离子球化前后的mo

‑

si

‑

b粉末的xrd图,可知粉末成分并未发生较大的改变。

40.(4)筛分:将等离子球化后获得的球形mo

‑

si

‑

b粉末进行收集,利用振动筛以及150目和325目的筛网对球形粉末进行筛分,即得。

41.实施例1制备的球形mo

‑

si

‑

b粉末,氧含量为0.0553%,流动性为19.58s/50g,粉末球形度为94%。

42.实施例2

43.实施例2提供了一种球形mo

‑

si

‑

b粉末,制备方法如下:

44.(1)磁悬浮感应熔炼:将mo、si和b单质原料置入磁悬浮感应熔炼炉进行熔炼,合金成分为:mo:35%,si:60%,b:5%;所述熔炼具体为:先抽真空,使真空度达到10

‑3pa以下,再通入惰性气体,在工作压力为0.5bar(绝对压强)、功率为130kw的条件下进行熔炼,保温5min,然后逐渐降低功率,待试样完全凝固后,得到mo

‑

si

‑

b块体;

45.(2)机械破碎:依次使用鄂破机和研磨杵对mo

‑

si

‑

b块体进行机械破碎,筛选出粒径范围在45

‑

100μm的mo

‑

si

‑

b粉末;

46.(3)等离子球化:将破碎后的粉末放入送粉器中,对整体设备预抽真空,并用氩气洗罐,最终使腔内压力达到1.1atm;调节等离子球化设备控制面板上各参数如下:壳气中h2流量4slpm,中心气(ar)流量20slpm,分散气流量4slpm,功率为40kw,处理罐压力15psi。点燃等离子弧,打开送粉开关,保持送粉率为10rpm,粉末颗粒被载气送入高温等离子体中,最终形成球形mo

‑

si

‑

b粉末;

47.(4)筛分:将等离子球化后获得的球形mo

‑

si

‑

b粉末进行收集,利用振动筛以及150目和325目的筛网对球形粉末进行筛分,即得。

48.实施例2制备的球形mo

‑

si

‑

b粉末,氧含量为0.0384%,流动性为33.21s/50g,粉末球形度为73%。

49.实施例3

50.实施例3提供了一种球形mo

‑

si

‑

b粉末,制备方法如下:

51.(1)磁悬浮感应熔炼:将mo、si和b单质原料置入磁悬浮感应熔炼炉进行熔炼,合金成分为:mo:30%,si:60%,b:10%;所述熔炼具体为:先抽真空,使真空度达到10

‑3pa以下,再通入惰性气体,在工作压力为0.5bar(绝对压强)、功率为130kw的条件下进行熔炼,保温5min,然后逐渐降低功率,待试样完全凝固后,得到mo

‑

si

‑

b块体;

52.(2)机械破碎:依次使用鄂破机和研磨杵对mo

‑

si

‑

b块体进行机械破碎,筛选出粒径范围在45

‑

100μm的mo

‑

si

‑

b粉末;

53.(3)等离子球化:将破碎后的粉末放入送粉器中,对整体设备预抽真空,并用氩气洗罐,最终使腔内压力达到1.1atm;调节等离子球化设备控制面板上各参数如下:壳气中h2流量4slpm,中心气(ar)流量20slpm,分散气流量4slpm,功率为35kw,处理罐压力15psi。点燃等离子弧,打开送粉开关,保持送粉率为8rpm,粉末颗粒被载气送入高温等离子体中,最终形成球形mo

‑

si

‑

b粉末;

54.(4)筛分:将等离子球化后获得的球形mo

‑

si

‑

b粉末进行收集,利用振动筛以及150目和325目的筛网对球形粉末进行筛分,即得。

55.实施例3制备的球形mo

‑

si

‑

b粉末,氧含量为0.0425%,流动性为24.78s/50g,粉末球形度为87%。

56.实施例4

57.实施例4提供了一种球形mo

‑

si

‑

b粉末,制备方法如下:

58.(1)磁悬浮感应熔炼:将mo、si和b单质原料置入磁悬浮感应熔炼炉进行熔炼,合金成分为:mo:30%,si:65%,b:5%;所述熔炼具体为:先抽真空,使真空度达到10

‑3pa以下,再通入惰性气体,在工作压力为0.5bar(绝对压强)、功率为130kw的条件下进行熔炼,保温5min,然后逐渐降低功率,待试样完全凝固后,得到mo

‑

si

‑

b块体;

59.(2)机械破碎:依次使用鄂破机和研磨杵对mo

‑

si

‑

b块体进行机械破碎,筛选出粒径范围在45

‑

100μm的mo

‑

si

‑

b粉末;

60.(3)等离子球化:将破碎后的粉末放入送粉器中,对整体设备预抽真空,并用氩气洗罐,最终使腔内压力达到1.1atm;调节等离子球化设备控制面板上各参数如下:壳气中h2流量4slpm,中心气(ar)流量20slpm,分散气流量4slpm,功率为30kw,处理罐压力15psi。点燃等离子弧,打开送粉开关,保持送粉率为6rpm,粉末颗粒被载气送入高温等离子体中,最终形成球形mo

‑

si

‑

b粉末;

61.(4)筛分:将等离子球化后获得的球形mo

‑

si

‑

b粉末进行收集,利用振动筛以及150目和325目的筛网对球形粉末进行筛分,即得。

62.实施例4制备的球形mo

‑

si

‑

b粉末,氧含量为0.0392%,流动性为36.99s/50g,粉末球形度为57%。

63.实施例5

64.实施例5提供了一种球形mo

‑

si

‑

b粉末,制备方法如下:

65.(1)磁悬浮感应熔炼:将mo、si和b单质原料置入磁悬浮感应熔炼炉进行熔炼,合金成分为:mo:30%,si:65%,b:5%;所述熔炼具体为:先抽真空,使真空度达到10

‑3pa以下,再通入惰性气体,在工作压力为0.5bar(绝对压强)、功率为130kw的条件下进行熔炼,保温5min,然后逐渐降低功率,待试样完全凝固后,得到mo

‑

si

‑

b块体;

66.(2)机械破碎:依次使用鄂破机和研磨杵对mo

‑

si

‑

b块体进行机械破碎,筛选出粒径范围在45

‑

100μm的mo

‑

si

‑

b粉末;

67.(3)等离子球化:将破碎后的粉末放入送粉器中,对整体设备预抽真空,并用氩气洗罐,最终使腔内压力达到1.1atm;调节等离子球化设备控制面板上各参数如下:壳气中h2流量4slpm,中心气(ar)流量20slpm,分散气流量4slpm,功率为35kw,处理罐压力15psi。点燃等离子弧,打开送粉开关,保持送粉率为6rpm,粉末颗粒被载气送入高温等离子体中,最终形成球形mo

‑

si

‑

b粉末;

68.(4)筛分:将等离子球化后获得的球形mo

‑

si

‑

b粉末进行收集,利用振动筛以及150目和325目的筛网对球形粉末进行筛分,即得。

69.实施例5制备的球形mo

‑

si

‑

b粉末,氧含量为0.0396%,流动性为32.44s/50g,粉末球形度为75%。

70.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。