1.本发明属于机械零部件技术领域,涉及一种防松螺母的注射成型方法。

背景技术:

2.螺母与螺栓是一种应用十分广泛的机械固定件。通常的螺母与螺栓配合固定机械部件时,由于机械的运动或震动,时间稍长,螺母容易松动、脱落,使被固定件产生移位或松动。轻则对机械部件造成损坏,重则可能造成故障或事故。防松螺母在汽车紧固和机械紧固领域具有广泛应用,其根本作用是增强螺母紧固时的轴向限制力,防止螺母发生轴向松动,当前,防松螺母的种类多,组合式更是普遍。

3.如申请号为202010086477.1、申请日为2020.02.11、名称为防松螺母及其使用方法的中国发明专利申请,记载了一种防松螺母,包括螺母本体和垫圈,所述垫圈活动连接于所述螺母本体,其特征在于,所述防松螺母还包括为开口的锁紧圈,螺轴从所述锁紧圈内穿过,所述锁紧圈与所述防松螺母相连,所述锁紧圈受外力后其内部尺寸可变大或变小。通过开口式锁紧圈结构设计,拆装过程无需对防松螺母暴力破坏,可有效保护螺轴。同时锁紧圈开口的存在使挤压难度降低,减少崩裂现象发生,并且开口结构使挤压力作用方向呈周向不断收紧,压紧效果好,施力可控性强。同时还对防松螺母中的必备部件垫圈进行改进,在垫圈上加工出锁紧圈,即不影响垫圈的基本功能,又实现了防松螺母非暴力拆卸和安装。

4.防松螺母的结构多样化,但是,目前螺母的制备方法例如cn104227358a公开的一种商用车专用螺母生产工艺,采用的是冷镦冲压形成螺母,对于常规的螺母适用性较好,对于结构特殊的防松螺母,尤其是具有特殊角度结构的防松螺母,所制得的螺母质量难以保证。

技术实现要素:

5.本发明的目的是提供一种防松螺母的注射成型方法,以注射成型的方式形成防松螺母,对螺母的原料和工艺进行配合改进,该方法操作简单易行,成品质量易于控制,尤其是结构非常规的防松螺母,次品率低,成本低廉。

6.本发明采用如下的技术方案:一种防松螺母的注射成型方法,包括以下步骤:1、原料充分混合并混炼制得混合物,所述原料为添加有2.5wt%至6wt%热塑性弹性体的金属;2、向混炼制得的混合物中加入粘结剂进一步混炼,得到注射混合料;3、将制得的注射混合料注入模具内制成螺母样坯;注射成型温度为210℃至220℃,注射速度为110cm3/s至115cm3/s;4、对样坯进行催化脱脂处理;5、对经过脱脂的螺母样坯进行烧结及保温处理;6、对经过烧结及保温处理的螺母样坯内环圈加工螺纹;

7、对完成加工螺纹的螺母样坯进行热处理及表面处理,得到防松螺母。

7.上述技术方案中,通过对螺母原料进行改进,配合注射成型工艺的对应性改进,获得成品率高、质量稳定的防松螺母。

8.改进之处在于,在金属原料中加入热塑性弹性体,经过混炼,热塑性弹性体充分混入金属粉末,改善螺母原料的延展性,添加量2.5wt%至6wt%,既能增加延展性,又保障了螺母的硬度和强度,针对改进后的螺母原料,将注射成型温度控制在210℃至220℃,注射速度控制在110cm3/s至115cm3/s,能够最大限度发挥原料的优势,保证螺母无裂纹、尺寸精确。

9.作为优选,所述热塑性弹性体为苯乙烯与丁二烯的嵌段共聚物或者苯乙烯与异戊二烯的嵌段共聚物。

10.作为优选,所述热塑性弹性体的添加量为金属的3wt%至5wt%。

11.作为优选,注射成型温度为210℃至215℃,注射速度为110 cm3/s 至115cm3/s。

12.作为优选,注射成型压力为80

‑

120mpa;且模具温度控制为80

‑

140℃。

13.作为优选,步骤4中脱脂处理采用硝酸催化脱脂,脱脂温度设置为115℃至140℃,脱脂通酸时间设置为3 h至5h。

14.作为优选,所述步骤5中烧结温度为750℃至950℃,450℃至500℃下进行保温1h至2h。

15.更进一步优选,烧结温度为800℃至850℃。

16.作为优选,上述步骤7中所说的热处理,具体操作:在80

‑

100℃,处理1 h至2 h,在550

‑

650℃,处理0.5

‑

1h。

17.作为优选,在步骤7中的热处理之后,还将螺母在780至800℃的温度环境下进行渗碳处理,处理时间为35至45分钟;工件表面产生压缩内应力﹐提高螺母的疲劳强度,并以延长螺母的使用寿命。

18.作为优选,表面处理为钝化处理:将螺母放置在钝化液id4003中浸泡处理20

‑

30分钟,并且保持钝化液id4003的温度在35

‑

45℃,钝化使该异形螺母表面形成防护膜,增加该异形螺母的耐腐蚀性能。

19.作为优选,在表面处理之后,进行烘干:将钝化后的螺母放置在75

‑

85℃的温度下烘干处理15

‑

20分钟。

20.所得到的防松螺母的结构,包括操作部,用于夹持拧紧或拧松操作;螺接部,内表面具有螺纹,用于螺接,位于操作部内部;连接部,位于所述操作部和所述螺接部的顶部,用于连接所述操作部和所述螺接部;间隙,形成于所述操作部与所述螺接部之间。

21.本发明提供的上述螺母,将螺母分成主要的两部分,外圈的操作部,协助旋拧操作,内圈的螺接部,与螺杆或螺栓进行配合连接。在两者之间留有一定的间隙,相比一体结构,该结构在振动环境下,能够传递振动,由操作部至螺接部,起到加强紧固的效果。

22.作为优选,所述操作部的底部向外周延展形成外延,所述外延的底部具有一平面。平面结构利于操作部底面受力。

23.作为优选,所述外延包括由操作部过渡的折弯区和折弯区末端的水平区,所述水

平区的底面为平面。

24.作为优选,所述水平区的上表面凸起形成弧形面。

25.作为优选,所述螺接部的底部高于所述操作部的底部,且高度差为h。

26.作为优选,h的值为螺母高度的1/8至1/7。

27.作为优选,所述操作部的厚度与所述螺接部的之比为2:1至3:1。

28.作为优选,间隙的宽度优选为0.3

‑

2.5mm。

29.作为优选,由所述连接部至所述螺接部的底部,所述间隙的宽度逐渐增大,更加方便注塑加工,尤其是使用本发明的注射成型方法,无裂痕,加工稳定性好。

30.通过实施上述技术方案,本发明具有如下优点:本发明所提供的注射成型方法,对防松螺母的原料进行改进,在保证其硬度和强度的前提下,增加其延展性,结合对工艺的改进,获得成品率高、质量稳定的防松螺母。

附图说明

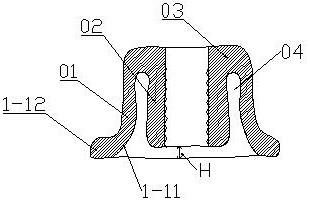

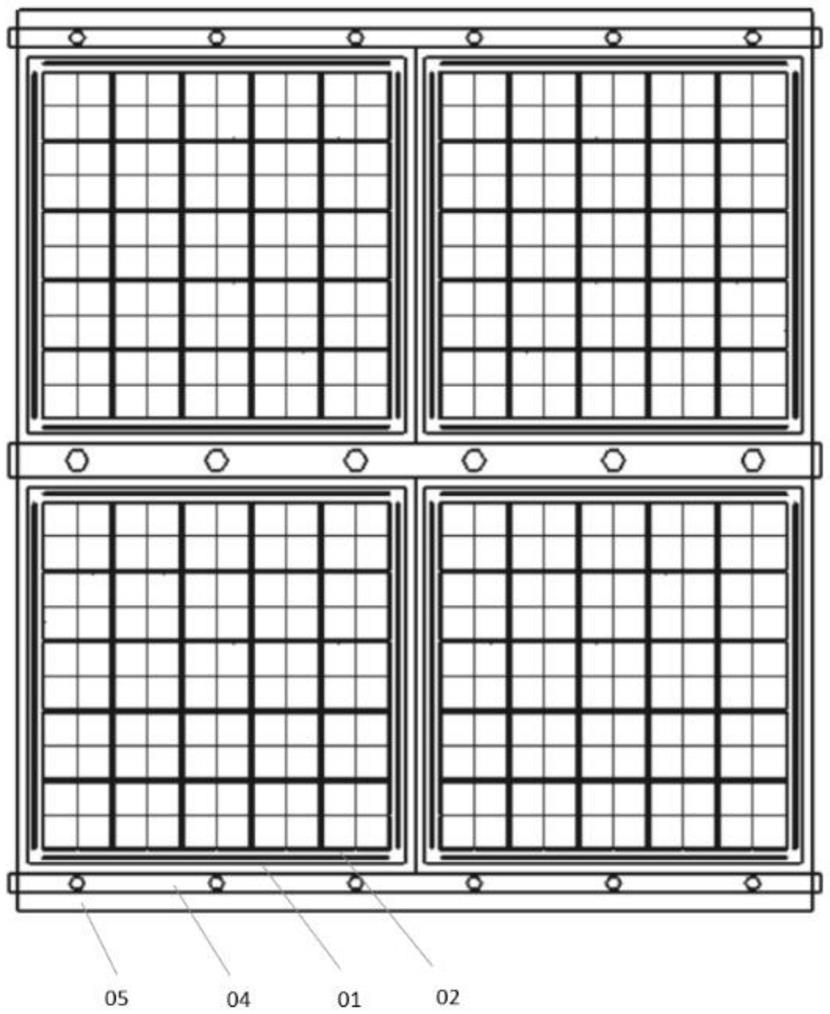

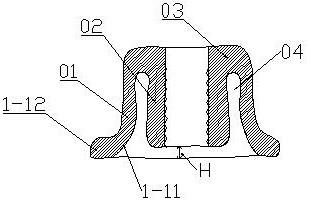

31.附图1为本发明所公开的螺母的结构示意图;附图2为本发明所公开螺母的纵向剖视图;附图3为本发明实施例3所公开的螺母的纵向剖视图。

具体实施方式

32.以下是本发明的具体实施方式,并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

33.实施例1:防松螺母,结构如附图1、2所示,包括操作部01、螺接部02、连接部03,操作部01的外表面呈六边形,六角螺母结构,用于旋拧操作;螺接部02位于操作部01内部,其内表面具有螺纹,用于螺接螺栓或螺杆。所述操作部01和所述螺接部02的顶部用连接部03过渡。所述操作部01和所述螺接部02之间具有间隙04。该间隙04的宽度为1.5mm。螺接部02的底部高于所述操作部01的底部,且高度差为h,h的值为螺母高度的1/8至1/7,本实施例h为螺母高度的0.12。

34.实施例2:防松螺母,包括操作部01、螺接部02、连接部03;螺接部02位于操作部01内部,其内表面具有螺纹,用于螺接螺栓或螺杆。所述操作部01的厚度与所述螺接部02的之比为2:1。所述操作部01和所述螺接部02的顶部用连接部03过渡。所述操作部01的底部向外周延展形成外延1

‑

1,所述外延1

‑

1包括由操作部过渡的折弯区1

‑

11和折弯区末端的水平区1

‑

12,所述水平区1

‑

12的底面为平面,水平区1

‑

12的上表面凸起形成弧形面。所述操作部01和所述螺接部02之间具有间隙04。该间隙04的宽度为2.0mm。螺接部02的底部高于所述操作部01的底部,且高度差为h, h为螺母高度的0.13。

35.实施例3:防松螺母,材质可以为碳钢、金属、有色金属(如铜)、钛基合金、镍基合金、镁铝合金等。其结构如附图3所示,包括操作部01、螺接部02、连接部03,操作部01的外表面呈六边形,六角螺母结构,用于旋拧操作;螺接部02位于操作部01内部,其内表面具有螺纹,用于螺

接螺栓或螺杆。所述操作部01和所述螺接部02的顶部用连接部03过渡。所述操作部01和所述螺接部02之间具有间隙04。该间隙04的宽度为1mm。

36.实施例4:一种防松螺母的注射成型方法,用于实施例1

‑

3的防松螺母的制备,具体包括如下步骤:1、原料充分混合倒入σ型捏合机中混炼1h,混炼温度为200℃,得混合物,所述原料为添加有5wt%苯乙烯与异戊二烯的嵌段共聚物的碳钢。

37.2、向混炼制得的混合物中加入粘结剂进一步混炼,混炼温度为190℃,混炼1h,得到注射混合料。

38.3、将制得的注射混合料注入模具内制成螺母样坯;注射成型温度为213

±

2℃,注射速度为115cm3/s,注射成型压力为100

±

5mpa;且模具温度控制为100

±

5℃。

39.4、对样坯进行硝酸催化脱脂处理;脱脂温度设置为120℃,脱脂通酸时间设置为3 h。

40.5、对经过脱脂的螺母样坯进行烧结及保温处理;烧结温度为800

±

5℃,烧结气氛为真空 氩气,烧结后500℃下进行保温1h。

41.6、对经过保温处理后的螺母样坯螺接部加工螺纹。

42.7、对完成加工螺纹的螺母样坯进行热处理及表面钝化处理,得到防松螺母。热处理,具体操作:在85

±

3℃,处理2 h,在600℃,处理半小时。表面钝化处理:将螺母放置在钝化液id4003中浸泡处理半小时,并且保持钝化液id4003的温度在40℃。

43.8、清洗、烘干,即可得到成品的螺母。

44.实施例5一种防松螺母的注射成型方法,用于实施例1

‑

3的防松螺母的制备,具体包括如下步骤:1、原料充分混合,装入球磨机中进行球磨,球磨时间为5h,球磨机转速为300r/min;球墨后倒入σ型捏合机中混炼1h,混炼温度为200℃,得混合物,所述原料为添加有6wt%苯乙烯与丁二烯的嵌段共聚物的不锈钢。

45.2、向混炼制得的混合物中加入塑基粘结剂进一步混炼,混炼温度为190℃,混炼1h,得到注射混合料。

46.3、将制得的注射混合料注入模具内制成螺母样坯;注射成型温度为200

±

5℃,注射速度为110cm3/ s,注射成型压力为80mpa;且模具温度控制为140℃。

47.4、对样坯进行硝酸催化脱脂处理;脱脂温度设置为130

±

3℃,脱脂通酸时间设置为4h。

48.5、对经过脱脂的螺母样坯进行烧结及保温处理;烧结温度为950℃,烧结气氛为真空 氩气,烧结后在450℃下进行保温2h。

49.6、对经过烧结及保温处理的螺母样坯螺接部加工螺纹。

50.7、对完成加工螺纹的螺母样坯进行热处理及表面钝化处理,得到防松螺母。热处理,具体操作:在90

±

5℃,处理1.5h,在550℃,处理1h。表面钝化处理:将螺母放置在钝化液id4003中浸泡处理20分钟,并且保持钝化液id4003的温度在43

±

2℃。

51.8、清洗、烘干,即可得到成品的螺母。

52.实施例6:一种防松螺母的注射成型方法,用于实施例1

‑

3的防松螺母的制备,具体包括如下步骤:1、原料充分混合,装入球磨机中进行球磨,球磨时间为5h,球磨机转速为300r/min;球墨后倒入σ型捏合机中混炼1h,混炼温度为200℃,得混合物,所述原料为添加有3wt%苯乙烯与丁二烯的嵌段共聚物的碳钢。

53.2、向混炼制得的混合物中加入塑基粘结剂进一步混炼,混炼温度为190℃,混炼1h,得到注射混合料。

54.3、将制得的注射混合料注入模具内制成螺母样坯;注射成型温度为220℃,注射速度为115cm3/s,注射成型压力为110mpa;且模具温度控制为110℃。

55.4、对样坯进行硝酸催化脱脂处理;脱脂温度设置为125℃,脱脂通酸时间设置为3.5h。

56.5、对经过脱脂的螺母样坯进行烧结及保温处理;烧结温度为800

±

5℃,烧结气氛为真空 氩气,烧结后在480℃下进行保温2h。

57.6、对经过烧结及保温处理的螺母样坯螺接部加工螺纹。

58.7、对完成加工螺纹的螺母样坯进行热处理、渗碳处理及表面钝化处理,得到防松螺母。其中,热处理,具体操作:在85℃,处理2 h,在650℃,处理1h。渗碳处理:在900℃的温度环境下进行渗碳处理,处理时间为35分钟;工件表面产生压缩内应力﹐提高螺母的疲劳强度,并以延长螺母的使用寿命。表面钝化处理:将螺母放置在钝化液id4003中浸泡处理25分钟,并且保持钝化液id4003的温度在35℃。

59.8、清洗、烘干,即可得到成品的螺母。

60.对比例1:一种防松螺母的制备方法,与实施例6的不同在于,螺母原料采用碳钢,不添加热塑性弹性体。该对比例在注射成型后,烧结过程中出现裂纹,该方法获得的螺母,其裂纹率(裂纹螺母数/总螺母数)为20.5%。

61.对比例2:一种防松螺母的注射成型方法,与实施例6的不同在于,注射成型温度为300℃,高于本发明的成型温度;注射速度为90cm3/s,低于本发明的注射速度。该对比例注射速度过慢,造成螺母的尺寸误差大。次品率达到33%。

62.对比例3:一种防松螺母的注射成型方法,与实施例6的不同在于,注射成型温度为190℃,低于本发明的成型温度;注射速度为125cm3/s,高于本发明的注射速度。该对比例注射速度过快,造成螺母,尤其是螺母的螺接部强度降低。次品率达到46%。

63.对比例4:一种防松螺母的注射成型方法,与实施例6的不同在于,螺母原料采用碳钢加聚乙烯,添加量同实施例6。该对比例中所得到的防松螺母,其硬度无法达到标准,且在烧结过程中出现严重裂纹,其裂纹率(裂纹螺母数/总螺母数)为36%。

64.对比例5:一种防松螺母的注射成型方法,与实施例6的不同在于,热塑性弹性体的添加量为

1%,低于本发明的范围。该对比例中所得到的防松螺母,在烧结过程中出现裂纹,该方法获得的螺母,其裂纹率(裂纹螺母数/总螺母数)为11%。

65.对比例6:一种防松螺母的注射成型方法,与实施例6的不同在于,热塑性弹性体的添加量为10%,高于本发明的范围。该对比例中所得到的防松螺母,其硬度不满足螺母标准。

66.该方法获得的螺母,其变形率(变形螺母数/总螺母数)为14.2%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。