1.本发明属高温用合金钢领域,具体涉及一种铁素体基高强耐蚀双相合金及制备方法。

背景技术:

2.高效洁净的高参数超超临界燃煤发电技术是当今世界洁净燃煤发电技术的主要发展趋势之一。目前在研的700℃级先进超超临界(a

‑

usc)燃煤发电系统热效率可超50%,供电煤耗低于240g/kw。但a

‑

usc技术的商业价值将决定于许多变数:煤价、镍基合金成本(约是高级铁素体钢成本的20倍)和碳税等。650℃及其二次再热机组的热效率可超50%,供电煤耗低于260g/kw,是目前在较短时间内实现我国电力工业高层次的产业升级、规范化地实现洁净煤发电的有效途径之一。

3.与传统奥氏体耐热钢相比,铁素体耐热钢具有热膨胀系数低、导热性好、耐应力腐蚀性能优异、合金成本低(含有少量甚至不含镍等贵金属)等特性,是机组热端部件,尤其是管道、集箱等厚壁部件的首选材料。但随着蒸汽参数的进一步提高,现有商用铁素体耐热钢均难以满足机组热端部件对合金高温强度、抗蒸汽氧化和抗腐蚀(小管)的性能要求,目前获得广泛应用的9

‑

12cr及改进型铁素体耐热钢推荐使用温度一般不高于620℃。g115合金中通过添加cu元素有效改善了合金强度性能,但由于其cr元素含量不超过9%而使合金在更高温度服役工况下的抗腐蚀与抗氧化性能无法得到有效保障。具有更高耐热强度的奥氏体耐热钢如super304h、hr3c等具有较高的热膨胀系数及较差的传热效率,使其对温度波动较为敏感,进而容易引发热疲劳损伤等问题,造成锅炉调峰运行能力下降。因此,目前的usc机组中厚壁部件仍以p92等铁素体耐热钢作为首选材料。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供一种铁素体基高强耐蚀双相合金及制备方法。

5.为达到上述目的,本发明的技术方案为:

6.一种铁素体基高强耐蚀双相合金,按质量百分计,包括:c:0.07~0.1%,b:0.003~0.007%,cr:17~19%,ni:7~10%,co:0.5~1.0%,mn:7~12%,si:0.2~0.5%,nb:0.3~0.8%,mo w:1.0~2.0%,ti al:2.0~3.0%,余量为fe;其中,al为1.0~2.0%,mo w表示mo与w的总的质量百分数,ti al表示,ti与al的总的质量百分数,该合金由奥氏体及铁素体两相构成,奥氏体晶粒内部弥散分布颗粒状nial相。

7.本发明进一步的改进在于,该合金中颗粒状nial相在铁素体中晶粒内部析出,颗粒状nial相平均直径不超过150nm且体积分数不超过15%。

8.本发明进一步的改进在于,该合金在20~650℃的平均线膨胀系数不高于16

×

10

‑6/k。

9.本发明进一步的改进在于,该合金在室温下屈服强度不低于450mpa,在650℃下屈

服强度不低于250mpa,在室温下延伸率不低于12%,在650℃下延伸率不低于70%。

10.一种铁素体基高强耐蚀双相合金的制备方法,按质量百分计,将c:0.07~0.1%,b:0.003~0.007%,cr:17~19%,ni:7~10%,co:0.5~1.0%,mn:7~12%,si:0.2~0.5%,nb:0.3~0.8%,mo w:1.0~2.0%,ti al:2.0~3.0%,余量为fe;在真空下冶炼,然后出炉浇注,得到铸锭;其中,al为1.0~2.0%,mo w表示mo与w的总的质量百分数,ti al表示,ti与al的总的质量百分数;

11.将铸锭进行均匀化处理,均匀化处理温度不高于1100℃,时间为8~24h;

12.然后采用热轧的方式加工变形后再进行固溶处理,处理完成后水冷。

13.最后进行时效处理,处理完成后水冷或空冷。

14.本发明进一步的改进在于,冶炼时真空度不高于0.5pa,合金出炉浇注温度不低于1600℃。

15.本发明进一步的改进在于,变形温度不低于700℃,单道次变形量不低于30%。

16.本发明进一步的改进在于,固溶处理的温度为950~1050℃,时间为1~2h。

17.本发明进一步的改进在于,时效处理的温度为650~750℃,时间为8~12h。

18.本发明进一步的改进在于,经固溶处理后合金具有铁素体与奥氏体双向组织结构,其中铁素体体积百分数为35~75%。

19.本发明和现有技术相比所具有的有益效果在于:双相合金中铁素体与奥氏体晶粒在高温下性能表现出较大差异,奥氏体在高温条件下往往会表现出更加优异的强度性能。本发明的合金促进nial在铁素体晶粒中择优析出,协调两相的性能匹配关系,进而改善合金了的综合强韧性;本发明中cr元素的质量百分数为17~19%,较高的cr元素含量易造成组织不稳定,诱发有害相析出并促进碳化物长大,进而对合金的强度性能带来危害。本发明所述合金通过促进nial相在晶内弥散析出改善合金强度性能,弥补由于碳化物粗化造成的合金强度下降。较高的cr、al元素含量虽然可以有效提高合金的抗腐蚀、氧化性能、但其也会导致韧脆转变温度提高,恶化合金塑性,所以本发明的合金通过添加质量百分数为7~12%的mn元素,在不明显提升原料成本的条件下稳定奥氏体,最终获得铁素体与奥氏体双相组织,并提高了合金室温塑性。本发明所述合金适用于650~700℃高温服役工况,如超超临界燃煤机组过/再热器、主蒸汽管道、汽轮机转子等。

20.本发明采用固溶及时效处理,避免时效过程中原本铁素体晶粒的奥氏体化,以及其对析出相形核生长产生的影响(nial析出相在短期时效过程中主要在铁素体晶粒内部形核生长),从而保障合金良好的力学性能。

21.进一步的,本发明的合金具有铁素体与奥氏体双相结构组织,而促进强化相析出的时效处理温度以接近合金晶粒奥氏体相区下限,所以采用本发明的固溶和时效处理温度和时间才能确保合金在长期服役过程中奥氏体与铁素体体积分数的相对比例在合理范围内。

附图说明

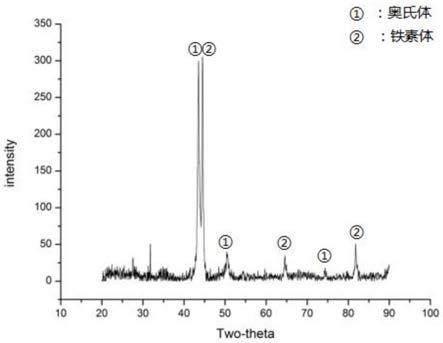

22.图1为实施例1合金物相结构xrd分析结果。

23.图2为实施例2合金铁素体晶粒内部颗粒状nial相。

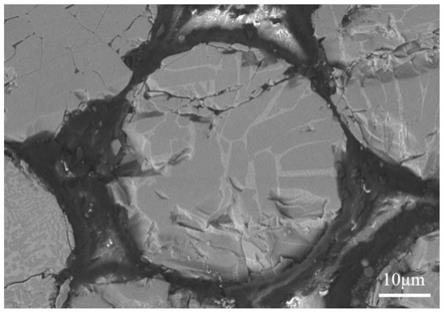

24.图3为实施例2合金奥氏体晶粒内部形貌。

具体实施方式

25.下面结合实施例对本发明作进一步详细说明。

26.一种铁素体基高强耐蚀双相合金,合金成分中各元素含量按质量百分比计,满足:c:0.07~0.1%,b:0.003~0.007%,cr:17~19%,ni:7~10%,co:0.5~1.0%,mn:7~12%,si:0.2~0.5%,nb:0.3~0.8%,mo w:1.0~2.0%,ti al:2.0~3.0%,al为1.0~2.0%,余量为fe。其中,mo w表示mo与w的总的质量百分数,mo的质量百分数可以为0,w的质量百分数不低于1%,ti al表示ti与al的总的质量百分数。合金热处理后基体由奥氏体及铁素体两相构成,其中在奥氏体晶粒内部弥散分布颗粒状nial相。

27.将上述元素按质量百分比,在真空下冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度不低于1600℃,得到铸锭。

28.将铸锭需进行均匀化处理,均匀化处理温度为1000~1100℃,时间满足8~24h。

29.然后采用热轧的方式加工变形,变形温度不低于700℃,单道次变形量不低于30%。

30.再进行固溶处理,固溶处理在950~1050℃范围内进行,保温时间1~2h,处理完成后水冷。

31.最后,进行时效处理,时效处理温度在650~750℃范围内,保温时间8~12h,处理完成后水冷或空冷。

32.合金经固溶处理后具有铁素体与奥氏体双向组织结构,其中铁素体体积分数35~75%;

33.合金经时效处理后颗粒状nial相仅在铁素体中晶粒内部析出,其平均直径不超过150nm且体积百分数不超过15%,热处理态合金奥氏体晶内无nial相析出。

34.合金与热膨胀系数介于铁素体钢与奥氏体钢之间,其在20~650℃的平均线膨胀系数不高于16

×

10

‑6/k。

35.合金具有良好的室温及高温力学性能,其在室温与650℃屈服强度分别不低于450mpa与250mpa,延伸率分别不低于12%与70%。

36.实施例1

37.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:10%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

38.本实施例的制备方法包括以下步骤:

39.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:10%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

40.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

41.3)热处理:合金固溶处理在1050℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

42.实施例2

43.本实施例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:

18%,ni:8%,co:0.5%,mn:10%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

44.本实施例的制备方法包括以下步骤:

45.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:10%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

46.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

47.3)热处理:合金固溶处理在950℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

48.实施例3

49.本实施例的制备方法包括以下步骤:

50.1)原料配制:成分按质量百分比包括:c:0.07%,b:0.007%,cr:17%,ni:10%,co:0.5%,mn:12%,si:0.2%,nb:0.8%,mo:0.3%,w:1.5%,ti:1%,al:1%,余量为fe。

51.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1620℃。完成后对铸锭在1000℃进行24h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为700℃,单道次变形量为30%。

52.3)热处理:合金固溶处理在1000℃,保温时间1.5h,处理完成后水冷。时效处理温度650℃,保温时间12h,处理完成后水冷。

53.实施例4

54.本实施例的制备方法包括以下步骤:

55.1)原料配制:成分按质量百分比包括:c:0.09%,b:0.004%,cr:18%,ni:9%,co:0.7%,mn:9%,si:0.3%,nb:0.7%,w:2%,ti:1%,al:2%,余量为fe。

56.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1610℃。完成后对铸锭在1050℃进行12h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为700℃,单道次变形量为30%。

57.3)热处理:合金固溶处理在950℃,保温时间2h,处理完成后水冷。时效处理温度750℃,保温时间8h,处理完成后水冷。

58.实施例5

59.本实施例的制备方法包括以下步骤:

60.1)原料配制:成分按质量百分比包括:c:0.1%,b:0.003%,cr:19%,ni:7%,co:1%,mn:7%,si:0.5%,nb:0.3%,mo:0.5%,w:0.5%,ti:1%,al:1.5%,余量为fe。

61.2)熔炼成型:合金采用真空冶炼,真空度不高于0.5pa,并控制合金出炉浇注温度为1650℃。完成后对铸锭在1100℃进行8h均匀化处理。合金采用热轧的方式加工变形,轧制温度为1000℃,终轧温度为700℃,单道次变形量为30%。

62.3)热处理:合金固溶处理在1050℃,保温时间1h,处理完成后水冷。时效处理温度680℃,保温时间11h,处理完成后水冷。

63.对比例1

64.本对比例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:

18%,ni:8%,co:0.5%,mn:5%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

65.本对比例的制备方法包括以下步骤:

66.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:5%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

67.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

68.3)热处理:合金固溶处理在1050℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

69.对比例2

70.本对比例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:5%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

71.本对比例的制备方法包括以下步骤:

72.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:5%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

73.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

74.3)热处理:合金固溶处理在950℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

75.对比例3

76.本对比例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:15%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

77.本对比例的制备方法包括以下步骤:

78.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:15%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

79.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

80.3)热处理:合金固溶处理在950℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

81.对比例4

82.本对比例的高强耐蚀合金材料,按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:15%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

83.本对比例的制备方法包括以下步骤:

84.1)原料配制:成分按质量百分比包括:c:0.08%,b:0.005%,cr:18%,ni:8%,co:0.5%,mn:15%,si:0.4%,nb:0.5%,mo:0.5%,w:1.0%,ti:1.4%,al:1.2%,余量为fe。

85.2)熔炼成型:合金采用真空冶炼,并控制合金出炉浇注温度为1600℃。完成后对铸锭在1000℃进行16h均匀化处理。合金采用热轧的方式加工变形,轧制温度1000℃,终轧温度700℃,单道次变形量30%。

86.3)热处理:合金固溶处理在1050℃,保温时间2h,处理完成后水冷。时效处理温度700℃,保温时间10h,处理完成后水冷。

87.图1中可以看出,合金热处理完成后由铁素体与奥氏体两相组成。其中,nial相主要在铁素体晶粒内部析出,参见图2而奥氏体晶粒内部无析出相形成参见图3。

88.通过促进铁素体晶内nial相的形成,改善了其在高温下与奥氏体的协调变性能力,从而获得了强度与塑性改善的效果。通过mn元素含量的合理控制,调整奥氏体与铁素体相对体积分数,并结合析出相强化获得最佳的强度性。本发明所述合金中,10%的mn元素添加控制奥氏体体积分数,调整两相匹配,并结合合理的热处理工艺获得最佳的强塑性。当mn含量过低(对比例1)或者过高(对比例3)时,由于合金中两相强度性匹配性差,将造成塑性大幅降低甚至脆性断裂。

89.表1 合金室温及650℃拉伸性能

[0090][0091]

本发明首先提高合金中cr元素含量至17%以上,以确保合金在650℃以上具备良好的抗腐蚀与抗氧化能力;通过控制合金中铁素体与奥氏体相对体积分数,保障合金良好

的室温塑性以及高温强度,并获得相对较低的热膨胀系数;同时通过促进晶内弥散分布的nial相形核,达到提高高温下铁素体与奥氏体晶粒强度协调匹配的效果。最终获得一种具有良好高温强度性能与抗腐蚀/氧化能力,同时兼具较低热膨胀系数的新型耐热钢。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。