1.本发明涉及梯度材料制备领域,具体涉及一种结构功能梯度材料的制备方法。

背景技术:

2.金属材料由于具有其他工程材料无法比拟的优异综合力学、物理和化学性能,因而在人类社会进步和发展过程中一直扮演着重要角色。随着国民经济的快速发展,对金属材料的性能,特别是其强韧性等力学性能提出了更高要求。研发新型金属材料对于国民经济发展、科学技术进步、国家战略地位提升、国民生活改善、生产力提高等具有重大的意义。通过调整金属材料的微观结构来提高其性能已成为过去几十年中材料研究的主要方向,如:变形强化、细晶强化、弥散强化及固溶强化等多种金属材料的强化手段。然而,这些方法在提高材料强度的同时,降低了材料塑性和韧性,从而无法满足当今工业发展对金属材料综合性能的需求。绝大多数情况下,金属材料的强度和韧性呈现出“强度提高

‑

塑/韧性下降”这一倒置规律。

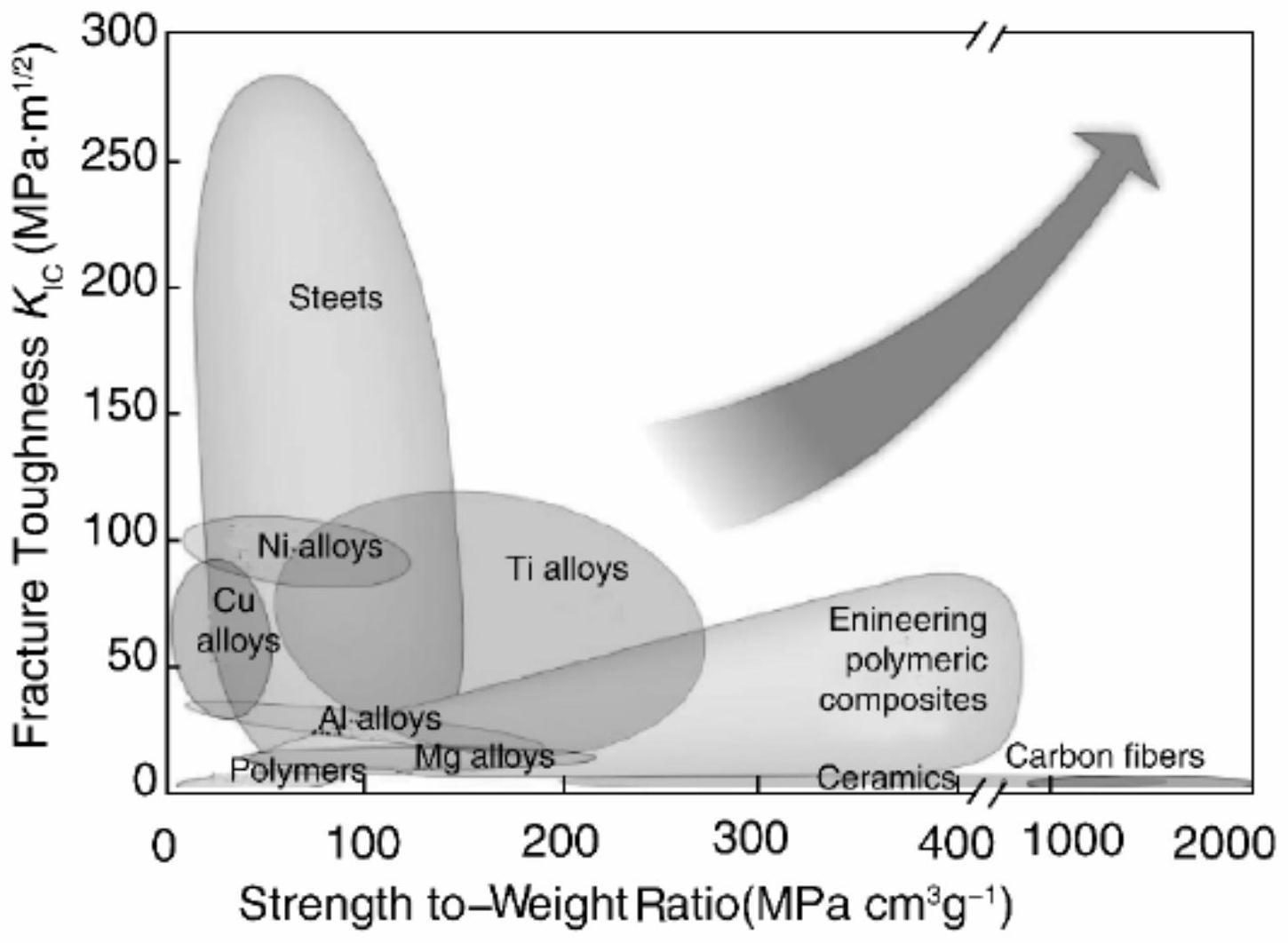

3.如图1所示,这种“此赢彼输”的局面极大的阻碍了高强度新型材料的实际应用,成为金属材料发展和应用的瓶颈。因此,面对人类社会对材料多功能性不断增长的要求,传统调控微观结构的方法已经接近了其理论极限。因此,必须开辟出一个全新的思路和方法,来解决材料性能之间存在的“倒置”关系,实现综合性能的提高。现阶段如何解决这些矛盾,是金属材料乃至所有结构材料的重大科学问题。

4.梯度功能材料(functionally gradient materials,fgm)是指材料的化学组成、微观结构、孔隙率等要素沿材料厚度或长度方向由一侧向另一侧连续或准连续变化,从而使其物理、化学等性能按照设计要求呈连续的梯度变化,具有特殊功能的新型复合材料。其基本设计思路是由一种成分、组织或相(或组元)逐渐向另一成分、组织或相(或组元)的过渡,比如由粗晶逐渐过渡到细晶,甚至非晶组织。区别于传统的均匀单质材料或均匀单级复合材料,梯度功能材料的特征表现为组织的非均匀性和多尺度性,以及结构的多级性。通过向金属材料中引入梯度结构,打破原本耦合在一起的材料性能,允许其中一个或多个性能单独改善,为材料的整体性能和使役性能得到极大优化和提升提供了一个有效途径。总体来说,梯度结构金属材料有三方面区别于传统材料的鲜明特征:一是非均匀性,即材料的组成成分和组织结构有着特定的空间不均匀分布;二是多尺度性,即材料具有宏

‑

微

‑

纳观结构,可从非晶,纳米尺寸逐渐过渡到超细晶,微米甚至宏观尺度;三是多功能性,即梯度材料具有同时(或单独)提高两种或多种“相互矛盾”的性能的潜力。然而,任何技术都有其自身的局限性,梯度功能材料也不例外。

5.现阶段梯度功能材料的研究面临着两方面的不足之处,一是目前研究往往集中于材料成分的过渡(图2)或者材料微观组织的过渡(图3),而忽略了宏观结构的过渡;二是现阶段梯度功能材料的制备方法仍采用传统的机械变形法、粉末冶金法、自蔓延高温合成法、离心铸造法和等离子喷涂法等。(1)粉末冶金法(pm):首先依照设计的物料层数和成分分布比制备各层混合物,然后分层加压,制备出一定致密度的坯体,最后烧结成型。其优点是易

于操作,适用于工业化生产,并且可制备大尺寸功能梯度材料;缺点是难于实现物料层组分的连续变化,难以消除层间界面。另外,其工艺参数需严格控制,形状和尺寸易受模具包套的限制。(2)等离子喷涂法(ps):将各原料按设计成分比例混合均匀后送入离子射流中,以熔融状态直接喷射至衬底表面形成膜,通过调节等离子流的温度、流速、原料粉末成分和供给条件,来控制薄膜的成分。其优点在于材料组成具有可控性、成型效率高、成型件面积大,缺点是材料致密性较差。(3)气相沉积法:将反应物经气相传质方式沉积在衬底材料上,通过控制温度和原料气体的压力,调节和控制薄膜的组织和结构来制造功能梯度膜材料。其包括化学气相沉积法(cvd)和物理气相沉积法(pvd)。优点为所得材料梯度成分过渡连续均匀,缺点为沉积速率低,只适于小尺寸薄膜的沉积。(4)自蔓延高温合成法(shs):将具有可燃性的金属元素粉末与非金属粉末进行叠层铺设后,加压成型为坯样,通过点火引发金属元素间的燃烧反应,并在适当的时候加压而得到梯度材料的一种方法。其优点为成型效率高、能耗少、工艺相对简单,缺点为仅适用于高放热反应材料体系,而且制备出的材料致密性较差。采用这些方法制备的梯度功能材料虽然较单一材料在性能上得到了提升,但是其内部仍就为实体结构,所以无法满足现阶段航空航天领域构件(特别是航空航天发动机)减重增效的目的,同时也限制了新型结构的应用。

技术实现要素:

6.为了克服上述问题,本发明的目的是提供一种结构功能梯度材料的制备方法,以满足现阶段梯度功能材料工业化应用的需求,实现减重增效和推动新型结构的应用。

7.本发明的技术方案是:

8.一种结构功能梯度材料的制备方法,包括以下步骤:

9.(1)采用增材制造技术制备结构功能梯度材料“骨架”,采用的增材制造技术有激光选择性烧结、激光选区熔化、激光直接金属烧结、电子束选区熔化、激光近净成型、电子束熔丝沉积或电弧增材制造;

10.(2)根据增材制造技术的要求选用成型材料;

11.(3)安装成型基板,并充入保护气体,使设备满足成型要求;

12.(4)导入“骨架”三维数模,“骨架”为多孔结构或拓扑优化后的异形结构;

13.(5)根据选用的材料及增材制造技术,成型“骨架”;

14.(6)将成型基板取出,采用防爆吸尘器对“骨架”结构表面的浮粉进行清理,将清理后的“骨架”结构在机械振台上进行振动清理,振动频率5~200hz,振动时间5~30min;

15.(7)采用小于0.6mpa的低压力气体对机械振动后的“骨架”结构进行低压冲洗,以便去除振后形成的浮粉,并采用0.6mpa~2.5mpa的高压力气体对“骨架”结构表面和内部结构进行高压冲洗,以便去除粘附在“骨架”结构表面的粉末;

16.将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

17.(8)对清理后的“骨架”进行350~900℃保温0.5~8h的真空热处理;

18.(9)采用氢氟酸、硝酸和水体积比为1~5:2~10:1~10的溶液,对“骨架”表面及支撑结构进行处理,去除表面粘粉和支撑结构,并降低“骨架”的表面粗糙度,处理方法分为浸泡或流动冲洗;

19.(10)将处理后的“骨架”进行磨粒流处理;

20.(11)将处理后的“骨架”和填充材料装入模具包套中;

21.(12)将填装后的模具包套进行真空脱气处理,并焊接封口;

22.(13)进行热等静压处理,制备结构功能梯度材料。

23.所述的结构功能梯度材料的制备方法,步骤(2)中,成型材料为粉末材料和丝材,成型粉末材料进行真空烘干处理,成型丝材进行除油清洗和烘干处理。

24.所述的结构功能梯度材料的制备方法,步骤(3)中,成型基板采用与“骨架”成分相同的合金基板,保护气体为氩气、氮气或氦气。

25.所述的结构功能梯度材料的制备方法,步骤(13)中,热等静压处理的工艺参数如下:温度900~1100℃,压力150~200mpa,时间1~5h。

26.本发明的设计思想是:

27.本发明根据增材制造和热等静压技术的各自的工艺特点,首次提出采用增材制造和热等静压技术相结合,在保证梯度材料构件优异性能的前提下,实现复杂结构梯度材料的制备,同时使成型构件的重量有效降低,填补了国内复杂结构梯度材料构件制备的空白,突破现阶段结构功能梯度材料制备的瓶颈,推动结构功能梯度材料在航空航天领域中的进一步应用。

28.本发明的优点及有益效果在于:

29.1、本发明中梯度材料的设计非常灵活,可针对不同的使用环境以及性能要求选择不同的成分梯度和结构梯度,使材料各自的特点和优势共同存在,而且可以通过灵活的改变各组分材料的成分含量与分布,满足不同部位对材料使用性能的要求;

30.2、本发明有效提高梯度材料综合的综合力学性能,突破现有材料综合性能不足的问题;

31.3、本发明首次实现复杂结构梯度功能材料构件的制备;

32.4、本发明可以实现梯度功能材料构件重量的有效降低;

33.5、本发明使用范围广泛,不受成分限制,可以实现多种成分梯度材料的制备;

34.6、本发明突破现阶段结构功能梯度材料制备的瓶颈,推动结构功能梯度材料在航空航天领域中的进一步应用。

附图说明

35.图1为现有材料断裂韧性与比强度之间的联系与分布图;图中,横坐标strength to

‑

weight ratio代表比强度(mpa cm

3 g

‑1),纵坐标fracture toughness k

ic

代表断裂韧性(mpa

·

m

1/2 g

‑1)。

36.图2为梯度材料常见的成分过渡方式图。

37.图3为微观组织梯度结构金属材料的类型图。其中,grain size gradient代表晶粒尺寸梯度结构,dislocation density gradient代表位错密度梯度结构,twin density gradient代表孪晶密度梯度结构,solid solution concentration gradient代表固溶密度梯度结构,phase gradient代表相梯度结构,mixed gradient代表混合梯度结构。

具体实施方式

38.在具体实施过程中,本发明方法包括以下步骤:

39.(1)采用增材制造技术制备结构功能梯度材料“骨架”,采用的增材制造技术有激光选择性烧结(selective laser sintering,sls)、激光选区熔化(selective laser melting,slm)、激光直接金属烧结(direct metal laser sintering,dmls)、电子束选区熔化(electron beam melting,ebm)、激光近净成型(laser engineering net shaping,lens)、电子束熔丝沉积(electron beam free form fabrication,ebfff),以及电弧增材制造(wire arc additive manufacture,waam)等;

40.(2)根据增材制造技术的要求选用适当的材料(如:粉末和丝材),成型粉末材料应进行真空烘干处理,成型丝材应进行除油清洗和烘干处理;

41.(3)安装成型基板,优选与“骨架”成分相同的合金基板,并充入保护气体(如:氩气、氮气或氦气等),使设备满足成型要求;

42.(4)导入“骨架”三维数模,“骨架”可以为多孔结构或拓扑优化后的异形结构;

43.(5)根据选用的材料及增材制造技术,按照适当的成型工艺成型“骨架”;

44.(6)将成型基板取出,采用防爆吸尘器对“骨架”结构表面的浮粉进行清理,将清理后的“骨架”结构在机械振台上进行振动清理,振动频率5~200hz,振动时间5~30min;

45.(7)采用小于0.6mpa的低压力气体对机械振动后的“骨架”结构进行低压冲洗,以便去除振后形成的浮粉,并采用0.6mpa~2.5mpa的高压力气体对“骨架”结构表面和内部结构进行高压冲洗,以便去除粘附在“骨架”结构表面的粉末;

46.将(6)

‑

(7)过程至少重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

47.(8)对清理后的“骨架”进行350~900℃保温0.5~8h的真空热处理;

48.(9)采用氢氟酸、硝酸和水体积比为1~5:2~10:1~10的溶液,对“骨架”表面及支撑结构进行处理,去除表面粘粉和支撑结构,并降低“骨架”的表面粗糙度,处理方法分为浸泡或流动冲洗;

49.(10)将处理后的“骨架”进行磨粒流处理;

50.(11)将处理后的“骨架”和填充材料装入模具包套中;

51.(12)将填装后的模具包套进行真空脱气处理,并焊接封口;

52.(13)选择适当参数进行热等静压处理制备结构功能梯度材料。

53.下面,通过实施例对本发明进一步详细阐述。

54.实施例1

55.本实施例中,tc4钛合金/ti2alnb结构功能梯度材料的制备方法,包括以下步骤:

56.(1)采用激光选区熔化增材制造技术制备结构功能梯度材料“骨架”;

57.(2)根据增材制造技术的要求选用tc4合金粉末成型梯度材料“骨架”,成型粉末材料粒度为53μm以下,使用前进行真空烘干处理;

58.(3)安装成型基板,优选与“骨架”成分相同的tc4合金基板,并充入保护气体氩气;

59.(4)导入“骨架”三维数模,“骨架”为拓扑优化后的异形结构;

60.(5)根据选用的材料及增材制造技术,成型tc4合金“骨架”结构,成型工艺参数为:激光功率为190w,扫描速率为1200mm/s,层厚为0.03mm;

61.(6)将成型基板取出,采用防爆吸尘器对tc4钛合金“骨架”表面的浮粉进行清理,将清理后的tc4钛合金“骨架”在机械振台上进行振动清理,振动频率50hz,振动时间25min;

62.(7)采用0.45mpa的低压力气体对机械振动后的tc4钛合金“骨架”进行低压冲洗,以便去除振后形成的浮粉,并采用1mpa的高压力气体对tc4钛合金“骨架”表面和内部结构进行高压冲洗,以便去除粘附在“骨架”结构表面的粉末;

63.将(6)

‑

(7)过程重复6次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

64.(8)对清理后的“骨架”进行600℃保温1h的真空热处理;

65.(9)采用氢氟酸、硝酸和水体积比为1:5:10的溶液,对tc4钛合金“骨架”表面及支撑结构进行处理,去除表面粘粉和支撑结构,并降低“骨架”的表面粗糙度,处理方法为浸泡,使表面粗糙度达<1.6μm;

66.(10)将处理后的tc4钛合金“骨架”进行磨粒流处理;

67.(11)将处理后的tc4钛合金“骨架”和ti2alnb填充材料装入模具包套中;

68.(12)将填装后的模具包套进行真空脱气处理,并焊接封口;

69.(13)选择工艺参数为:保温1000℃,压力160mpa,时间2h,进行热等静压处理制备结构功能梯度材料。

70.本实施例中,结构功能梯度材料的结构组成如下:采用tc4合金作为“骨架”结构可以有效降低材料的密度,实现减重的效果。采用ti2alnb合金作为填充材料可以保证材料的高温性能。

71.本实施例中,结构功能梯度材料的性能指标如下:抗拉强度为998mpa;屈服强度:887mpa,延伸率为8.5%。

72.实施例2

73.本实施例中,ti60钛合金/ti2alnb合金结构功能梯度材料的制备方法,包括以下步骤:

74.(1)采用激光选区熔化增材制造技术制备结构功能梯度材料“骨架”;

75.(2)根据增材制造技术的要求选用ti60合金粉末成型梯度材料“骨架”,成型粉末材料粒度为53μm以下,使用前进行真空烘干处理;

76.(3)安装成型基板,优选与“骨架”成分相同的ti60合金基板,并充入保护气体氩气;

77.(4)导入“骨架”三维数模,“骨架”可以为拓扑优化后的异形结构;

78.(5)根据选用的材料及增材制造技术,成型ti60合金“骨架”结构,成型工艺参数为:激光功率为190w,扫描速率为1100mm/s,层厚为0.025mm;

79.(6)将成型基板取出,采用防爆吸尘器对ti60钛合金“骨架”表面的浮粉进行清理,将清理后的ti60钛合金“骨架”在机械振台上进行振动清理,振动频率100hz,振动时间15min;

80.(7)采用0.55mpa的低压力气体对机械振动后的ti60钛合金“骨架”进行低压冲洗,以便去除振后形成的浮粉,并采用1.5mpa的高压力气体对ti60钛合金“骨架”表面和内部结构进行高压冲洗,以便去除粘附在“骨架”结构表面的粉末;

81.将(6)

‑

(7)过程重复5次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

82.(8)对清理后的“骨架”进行650℃保温1h的真空热处理;

83.(9)采用氢氟酸、硝酸和水体积比为1:4:10的溶液,对ti60钛合金“骨架”表面及支撑结构进行处理,去除表面粘粉和支撑结构,并降低“骨架”的表面粗糙度,处理方法为浸泡,使表面粗糙度<1.6μm;

84.(10)将处理后的ti60钛合金“骨架”进行磨粒流处理;

85.(11)将处理后的ti60钛合金“骨架”和ti2alnb合金填充材料装入模具包套中;

86.(12)将填装后的模具包套进行真空脱气处理,并焊接封口;

87.(13)选择工艺参数为:温度960℃,压力180mpa,时间2.5h,进行热等静压处理制备结构功能梯度材料。

88.本实施例中,结构功能梯度材料的结构组成如下:采用ti60合金作为“骨架”结构可以弥补ti2alnb合金延伸率较低的问题。采用ti2alnb合金作为填充材料可以保证材料的高温性能。

89.本实施例中,结构功能梯度材料的性能指标如下:抗拉强度为1030mpa;屈服强度:965mpa,延伸率为13.5%。

90.实施例3

91.本实施例中,tial合金/ti60钛合金结构功能梯度材料的制备方法,包括以下步骤:

92.(1)采用电子束选区熔化增材制造技术制备结构功能梯度材料“骨架”;

93.(2)根据增材制造技术的要求选用tial合金粉末成型梯度材料“骨架”,成型粉末材料粒度为53μm以下,使用前进行真空烘干处理;

94.(3)安装成型基板,优选与“骨架”成分相同的tial合金基板,并充入保护气体氩气;

95.(4)导入“骨架”三维数模,“骨架”可以为拓扑优化后的异形结构;

96.(5)根据选用的材料及增材制造技术,成型tial合金“骨架”结构,成型工艺参数为:电子束流5.5ma,扫描速率为1800mm/s,层厚为0.09mm,扫描间距100μm;

97.(6)将成型基板取出,采用防爆吸尘器对tial合金“骨架”表面的浮粉进行清理,将清理后的tial合金“骨架”在机械振台上进行振动清理,振动频率150hz,振动时间20min;

98.(7)采用0.5mpa的低压力气体对机械振动后的tial合金“骨架”进行低压冲洗,以便去除振后形成的浮粉,并采用2.5mpa的高压力气体对tial合金“骨架”表面和内部结构进行高压冲洗,以便去除粘附在“骨架”结构表面的粉末;

99.将(6)

‑

(7)过程重复7次,直至机械振动和高、低压气体冲洗时,无明显粉末为止;

100.(8)对清理后的“骨架”进行800℃保温1h的真空热处理;

101.(9)采用氢氟酸、硝酸和水体积比为1:4:7的溶液,对tial合金“骨架”表面及支撑结构进行处理,去除表面粘粉和支撑结构,并降低“骨架”的表面粗糙度,处理方法为浸泡,使表面粗糙度<1.6μm;

102.(10)将处理后的tial合金“骨架”进行磨粒流处理;

103.(11)将处理后的tial合金“骨架”和ti60钛合金填充材料装入模具包套中;

104.(12)将填装后的模具包套进行真空脱气处理,并焊接封口;

105.(13)选择工艺参数为:温度1030℃,压力180mpa,时间3h,进行热等静压处理制备结构功能梯度材料。

106.本实施例中,结构功能梯度材料的结构组成如下:采用tial合金作为“骨架”结构可以有效降低材料的密度,实现减重的效果。采用ti60合金作为填充材料可以保证材料具有较高的强度及延伸率。

107.本实施例中,结构功能梯度材料的性能指标如下:抗拉强度为1015mpa;屈服强度:937mpa,延伸率为12.5%。

108.另外,以上所述,仅是本发明中实施例的部分代表而已,不能以此局限本发明之权利范围。对于本领域的研究人员而言,所述的结构功能梯度材料的“骨架”结构及成型方式、“骨架”结构材料成分和状态、“骨架”结构成型参数、振台的振动频率和时间、冲洗气体成分和气体压力、化学腐蚀溶液比例及处理工艺、填充材料成分及热等静压工艺等因素,可根据实际需求进行相应的调整。因此,依本发明的技术方案和技术思路做出其它各种相应的改变和变形,仍属于本发明所涵盖的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。