1.本实用新型涉及铸件成型技术领域,尤其涉及带扣模铸件用模具及铸件成型用砂型。

背景技术:

2.所谓“扣模”,是指铸件的轮廓斜度与模具的拔模斜度方向不一致,严重妨碍造型拔模,如若强制拔模会造成砂型缺损,即使细微型损也会影响铸件外观不良。因此,对于扣模铸件,大多采用在模具上增设镶块改变扣模点形状,即扩大砂型内腔空间预留砂芯位置的方法进行处理,造型后再放置砂芯完善型腔轮廓。由于砂芯的主要作用是铸件内孔及内腔形状的成型,其在浇注过程中会被高温铁水包围,因此,对砂芯原料及制作要求很高,除应具有造型砂的性能外,还要有较高的强度、透气性、退让性和溃散性。所以,采用砂芯工艺不仅会增加铸造工艺难度,还会提高原料成本、工时成本,从而降低生产效率和经济效益。

技术实现要素:

3.本实用新型的目的在于提供带扣模铸件用模具及铸件成型用砂型,依靠辅助工艺拔模块技术,实现铸件反倾角部位的顺利拔模,从而达到取消砂芯、简化工艺、降低成本的目的。

4.为达到上述目的,本实用新型采用的技术方案是:带扣模铸件用模具,包括上型模具和下型模具,所述上型模具包括第一型腔成型部、扣模和拔模块,所述扣模一侧具有扣模面,所述扣模面与水平面的夹角小于90

°

,所述拔模块一侧与扣模面相抵接,该拔模块另一侧具有顺模面,所述顺模面与水平面的夹角大于等于90

°

,所述下型模具包括第二型腔成型部和拔模槽,所述拔模槽的形状与拔模块的形状相匹配。

5.作为进一步的优化,所述顺模面与水平面的夹角大于90

°

。

6.作为进一步的优化,所述拔模块为梯形立方体。

7.作为进一步的优化,所述拔模块的高度等于扣模面的竖直高度。

8.作为进一步的优化,所述拔模块与拔模槽的棱边均具有r弧角。

9.本实用新型还提供了利用带扣模铸件用模具制备的铸件成型用砂型,包括上砂型和下砂型,所述上砂型包括上造型砂,所述上造型砂内具有分别与上型模具的第一型腔成型部、扣模和拔模块相匹配的外型腔、扣模型腔和拔模块型腔,所述下砂型包括下造型砂,所述下造型砂上具有分别与下型模具的第二型腔成型部和拔模槽相匹配的内砂型和拔模砂型,所述上砂型与下砂型组合后形成铸件型腔。

10.作为进一步的优化,所述拔模砂型与所述扣模型腔相贴合。

11.与现有技术相比,本实用新型具有以下的有益效果:

12.把铸件外部形状设为上型模具,内腔形状设为下型模具,在上型模具内增设一个辅助拔模块,下型模具增设与之对应的拔模槽,通过拔模块的增设,在造型时把铸件的扣模倾角填补成顺模倾角,使金属模具能够很顺畅地脱离砂型。

附图说明

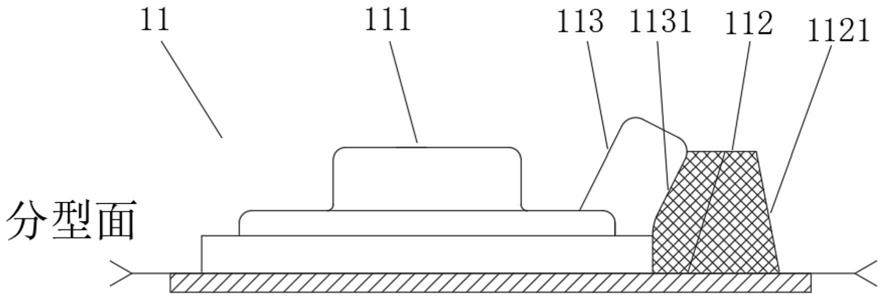

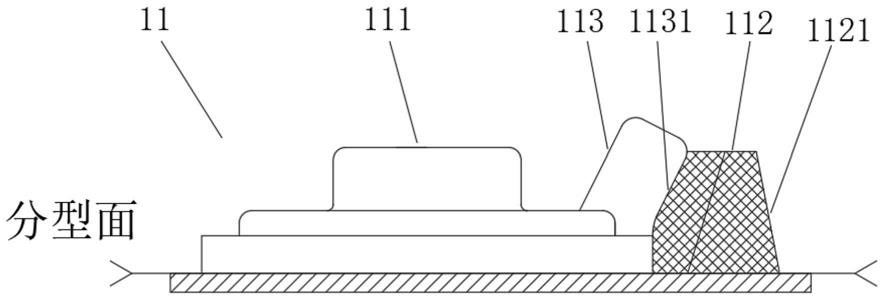

13.图1为本实用新型的带扣模铸件用模具上型模具的结构示意图。

14.图2为本实用新型的带扣模铸件用模具下型模具的结构示意图。

15.图3为本实用新型的铸件成型用砂型的上砂型的结构图示意图。

16.图4为本实用新型的铸件成型用砂型的下砂型的结构图示意图。

17.图5为本实用新型的上砂型和下砂型组合结构示意图。

18.图6为本实用新型铸件的结构示意图。

具体实施方式

19.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

20.如图1至6所示,带扣模铸件用模具,包括上型模具11和下型模具21,上型模具11包括第一型腔成型部111、扣模113和拔模块112,扣模113一侧具有扣模面1131,扣模面1131与水平面的夹角小于90

°

,拔模块112一侧与扣模面1131相抵接,该拔模块112另一侧具有顺模面1121,顺模面1121与水平面的夹角大于等于90

°

,下型模具21包括第二型腔成型部211和拔模槽212,拔模槽212的形状与拔模块112的形状相匹配。

21.本实用新型在金属模具设计时,把铸件外部形状设为上型模具,内腔形状设为下型模具,为消除立板的扣模影响,在上型模具内增设一个辅助拔模块,下型模具增设与之对应的拔模槽,用于对铸件扣模部位的拔模处理,通过拔模块的增设,在造型时把铸件的扣模倾角填补成顺模倾角,使金属模具能够很顺畅地脱离砂型。依靠辅助工艺拔模块,实现铸件反倾角部位的顺利拔模,从而达到取消砂芯、简化工艺、降低成本的目的。

22.优选顺模面1121与水平面的夹角大于90

°

。

23.为方便脱砂,拔模块112为梯形立方体,拔模块112与拔模槽212的棱边均具有r弧角。

24.拔模块112的高度等于扣模面1131的竖直高度,拔模块高度与扣模面的极限点位置齐平,极限点上方可正常拔模,下方由于拔模块的贴合,使得原本妨碍拔模的扣模面被填补,其扣模位置被成功转移至拔模块侧面。

25.本实用新型还提供了利用带扣模铸件用模具制备的铸件成型用砂型,包括上砂型12和下砂型22,上砂型12包括上造型砂120,上造型砂120内具有分别与上型模具11的第一型腔成型部111、扣模113和拔模块112相匹配的外型腔121、扣模型腔123和拔模块型腔122,下砂型22包括下造型砂220,下造型砂220上具有分别与下型模具21的第二型腔成型部211和拔模槽212相匹配的内砂型221和拔模砂型222,上砂型12与下砂型22组合后形成铸件型腔;拔模砂型222与扣模型腔123相贴合。

26.造型后的上砂型为铸件外形及拔模块空腔轮廓,下砂型为铸件内腔及拔模块砂型轮廓,下砂型翻转180度后与上砂型合型,拔模砂型正好插入拔模空腔且完全贴合,其余空腔则为完整的铸件型腔轮廓。

27.本实用新型采用拔模块工艺(与金属模具一体化成型),取消砂芯工艺(需另外制作,与产品数量相同),减化了造型工艺(省略了砂芯投放工序),节省了材料费和生产工时费,不仅降低了生产成本,还提高了生产效率。直接效益:节省砂芯制作人工费2万元/月,节

省砂芯制作的设备及材料费5万元/月。

28.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.带扣模铸件用模具,其特征在于,包括上型模具和下型模具,所述上型模具包括第一型腔成型部、扣模和拔模块,所述扣模一侧具有扣模面,所述扣模面与水平面的夹角小于90

°

,所述拔模块一侧与扣模面相抵接,该拔模块另一侧具有顺模面,所述顺模面与水平面的夹角大于等于90

°

,所述下型模具包括第二型腔成型部和拔模槽,所述拔模槽的形状与拔模块的形状相匹配。2.根据权利要求1所述的带扣模铸件用模具,其特征在于,所述顺模面与水平面的夹角大于90

°

。3.根据权利要求1所述的带扣模铸件用模具,其特征在于,所述拔模块为梯形立方体。4.根据权利要求1所述的带扣模铸件用模具,其特征在于,所述拔模块的高度等于扣模面的竖直高度。5.根据权利要求1所述的带扣模铸件用模具,其特征在于,所述拔模块与拔模槽的棱边均具有r弧角。6.根据权利要求1至5任意一项所述的带扣模铸件用模具制备的铸件成型用砂型,其特征在于,包括上砂型和下砂型,所述上砂型包括上造型砂,所述上造型砂内具有分别与上型模具的第一型腔成型部、扣模和拔模块相匹配的外型腔、扣模型腔和拔模块型腔,所述下砂型包括下造型砂,所述下造型砂上具有分别与下型模具的第二型腔成型部和拔模槽相匹配的内砂型和拔模砂型,所述上砂型与下砂型组合后形成铸件型腔。7.根据权利要求6所述的铸件成型用砂型,其特征在于,所述拔模砂型与所述扣模型腔相贴合。

技术总结

本实用新型公开了带扣模铸件用模具及铸件成型用砂型,带扣模铸件用模具,包括上型模具和下型模具,上型模具包括第一型腔成型部、扣模和拔模块,扣模一侧具有扣模面,扣模面与水平面的夹角小于90

技术研发人员:尹建国 胡强 陆熠盛

受保护的技术使用者:苏州中央可锻有限公司

技术研发日:2021.05.21

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。