1.本发明属于钢铁冶炼技术领域,具体涉及一种高碳钢盘条。

背景技术:

2.高碳钢盘条一般经过多道次拉拔成钢丝,其减面率为64

‑

96%,甚至更高。钢丝通过合股、捻制或者绕簧等手段制成最终产品,产品广泛应用于汽车、轮胎、桥梁、钢丝绳和弹簧等行业。众所周知,高碳钢盘条的规格与力学性能息息相关,同等条件下,规格越大,钢的强度越低,塑性越好。换而言之,高碳钢盘条规格在一定程度上决定了钢的化学成分。为了保证大规格(规格>8mm)盘条的力学性能,一般的方法是提高碳、硅、锰等常规化学元素的含量,或者利用nb、v等进行微合金化等。另外大规格盘条受到加工硬化的影响,拉拔钢丝的规格较大,钢丝规格一般不小于4mm。swrh62a作为一种常用的小规格(≤6.5mm)线材产品,用于生产一种钢线产品,其工艺为:热轧盘条(规格为5.0

‑

6.5mm)

→

机械剥壳

→

镀锌

→

拉拔

→

成品(规格为1

‑

2mm)。但在使用过程中发现,由于盘条的强度和塑性偏低,制约了钢丝的反复弯曲次数以及合格率。为了提高钢丝质量水平,对热轧盘条的强度、塑性提出了更高的要求。

3.传统方法一般是通过提高钢的碳、硅、锰元素含量来提高强度,这样会导致钢的塑性变差,由于盘条的减面率在90%以上,这需要盘条具有良好的塑性,显然传统方法是行不通的。另外就是采用铌、钒、钛等元素或者硼 钛或者硼 钒复合微合金化,可以实现高强度、高塑性的要求,但是合金成本较高,导致客户的采购成本上升,不利盘条的市场推广。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中的小规格高碳钢盘条提升强度导致塑性变差或者需要添加价格较高的合金元素、成本较高等缺陷,从而提供一种高碳钢盘条,特别是提供一种能够同时提高小规格高碳钢盘条的强度和塑性,且成本较低的高碳钢盘条。

5.本发明提出了较为廉价的铝、硼进行微合金化,且提出了高铝高硼的成分设计思路,目的在于避免或者减少钢中bn的产生,形成更多的细小的aln以及自由硼,同时为了防止由于氧化铝夹杂物导致盘条力学能下降以及拉拔断丝问题,优化了制备工艺,对夹杂物的成分和尺寸进行控制,最终实现高碳钢盘条的高强度、高塑性。

6.为此,本发明提供如下技术方案:本发明提供一种高碳钢盘条,盘条直径为5.0

‑

6.5mm,包括如下质量百分含量的组分,c 0.60~0.64%,si 0.15~0.25%,mn 0.40~0.50%,p≤0.018%,s≤0.015%,al 0.025~0.055%,b 0.0020~0.0045%,其余为fe和不可避免的杂质。

7.可选的,所述高碳钢盘条抗拉强度950

‑

1050mpa,断面收缩率≥50%,同圈强度波动≤25mpa。

8.所述高碳钢盘条的制备方法,包括转炉、精炼、连铸、轧制工序,其中,轧制工序中

开轧温度为950

‑

980℃,吐丝温度为890

‑

910℃。

9.可选的,所述连铸工序中中间包钢水过热度为15~25℃,拉速控制在2.6

±

0.1m/min;末端电磁搅拌电流为450

‑

500a,频率为3

‑

4hz。

10.可选的,连铸二冷区四个区段水量分别为:180~185l/min、262~268l/min、63~67l/ min、53~57l/ min;二冷区比水量控制为1.40

‑

1.45l/kg。

11.可选的,所述精炼工序采用电石进行脱氧,控制精炼渣二元碱度为2.5

‑

3.5;白渣保持时间20

‑

25min;确认其它元素满足要求后,添加硼铁,喂入纯钙线,进行软搅拌。

12.可选的,所述硼铁的添加量为0.3

‑

0.4kg/t;纯钙线的喂入量为15

‑

25m/t,喂线速度为180

‑

200m/min;软搅拌时间为12

‑

15min。

13.可选的,所述转炉工序中,铁水的装入量≥80%,出钢温度为1610

‑

1650℃,钢包氩气搅拌强度为0.70

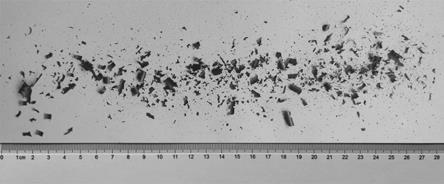

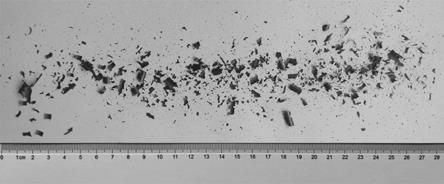

‑

0.80mpa,出钢至1/3~1/2时添加铝锭,加入量为1.5

‑

2.5kg/t。

14.可选的,所述转炉终点碳含量为0.15~0.60%,磷含量≤0.016%。

15.可选的,所述轧制工序采用斯太尔摩线冷却,斯太尔摩入口段辊道速度控制在1.0~1.1m/s;可选的,吐丝温度至相变温度(680

±

10℃),采用缓慢冷却,风机风量为0

‑

30%;在相变过程中采用快速冷却,风机的风量为95

‑

100%,在相变之后采用缓慢冷却,风机的风量为30

‑

50%。

16.碳是提高盘条的强度的重要因素,但是过高的碳会导致钢的塑性变差,另外碳作为易偏析元素,过高的碳含量是不利于中心偏析的控制,严重的中心偏析也会导致塑性变差。本发明兼顾盘条的强度和塑性,将碳含量控制在0.60~0.64%。

17.硅是有较强的固溶强化作用,能够有效提高盘条强度,但是硅含量过高会导致塑性和韧性变差,控制硅含量在0.15~0.25%。

18.锰是作为提高盘条的强度的重要元素,控制锰含量为0.40~0.50%。

19.铝作为脱氧剂和微合金化元素,将钢中自由氧进行去除,提高钢的塑性。另外,与钢中氮结合形成细小的aln,实现细晶强化作用,控制铝含量为0.025~0.055%。

20.硼作为微合金元素,提高钢的淬透性,达到提高强度的目的,控制硼含量为0.0020

‑

0.0045%。

21.本发明技术方案,具有如下优点:本发明提供的高碳钢盘条,盘条直径为5.0

‑

6.5mm,包括如下质量百分含量的组分,c 0.60~0.64%,si 0.15~0.25%,mn 0.40~0.50%,p≤0.018%,s≤0.015%,al 0.025~0.055%,b 0.0020~0.0045%,其余为fe和不可避免的杂质。本发明通过优化swrh62a的成分的基础上,提出了较为廉价的铝、硼进行微合金化,且提出了高铝高硼的成分设计思路,目的在于避免或者减少钢中bn的产生,形成更多的细小的aln以及自由硼,同时为了防止由于氧化铝夹杂物导致盘条力学能下降以及拉拔断丝问题,优化了制备工艺,对夹杂物的成分和尺寸进行控制,最终实现高碳钢的盘条的高强度、高塑性。高碳钢盘条抗拉强度950

‑

1050mpa,断面收缩率≥50%,同圈强度波动≤25mpa。另外本发明提供的高碳钢盘条的制备方法,通过对吐丝温度和轧制控冷工艺的控制,能够增加高碳钢盘条表面氧化皮厚度,使氧化皮容易剥离,利于后续加工过程中的机械剥壳操作。所述高碳钢盘条的制备方法,通过转炉炼钢和精炼工序精确控制化学成分;铝的加入可以尽快实现钢水的预脱氧和深脱氧,精

炼工序处理时间较短(35

‑

45min),生产效率较高;为了去除钢中氧化铝夹杂物,防止降低盘条的力学性能和拉拔性能,软搅拌前,喂入纯钙线,对钢中氧化铝夹杂进行变性处理,使之形成易变形的钙铝酸盐复合夹杂物。为了保证氧化铝变性效果,控制纯钙线的喂入量为15

‑

25m/t,喂线速度为180

‑

200m/min;为了尽量去除钢中夹杂物,控制软搅拌时间为12

‑

15min。

22.同时连铸工序通过设置合理的过热度、拉速和二冷区冷却水量等参数,铸坯中心偏析比控制在1.08以下;调整轧制过程的开轧温度、斯太尔摩冷却制度控制高碳钢盘条组织与性能,成功生产出高强度、高塑性的盘条。

23.本发明生产的φ5.0~6.5mm规格的高碳钢盘条抗拉强度为950

‑

1050mpa,断面收缩率≥50%,同圈强度波动≤25mpa,盘条强度高,且塑性好,同圈一致性高,拉拔后钢丝的反复弯曲次数和合格率明显提升,满足客户使用要求。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本发明实施例1提供的高碳钢盘条在扭转后被剥离氧化皮图片;图2是本发明对比例3提供的高碳钢盘条在扭转后被剥离氧化皮图片;图3是本发明对比例5提供的高碳钢盘条在扭转后被剥离氧化皮图片。

具体实施方式

26.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

27.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

28.实施例1本实施例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.62%,si 0.20%,mn 0.45%,p 0.016%,s 0.013%,al0.035%,b0.0030%,其余为fe和微量杂质;规格为φ5.0mm。

29.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为85%,控制终点碳含量为0.20%,磷含量为0.015%;出钢温度为1640℃,钢包氩气搅拌强度为0.75mpa,出钢至1/3时添加2.0kg/t的铝锭,出钢过程避免下渣。

30.2)精炼工序

采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为3.0;白渣保持时间为23min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.32kg/t;软搅拌前喂入纯钙线,喂入量为20m/t,喂线速度为 200m/min;精炼软搅拌时间为15min。

31.3)连铸工序连铸时中间包钢水过热度为23℃,拉速为2.6m/min;末端电磁搅拌电流为500a,频率为4hz;连铸二冷区四个区水量分别为:182l/min、265l/min、65l/min、55l/min,比水量为1.43l/kg;铸坯尺寸为140

×

140mm。

32.4)轧制工序轧制开轧温度为960℃,终轧速度为109m/s,吐丝温度为906℃;斯太尔摩入口段辊道速度为1.05m/s,开启第3

‑

9台风机风量为100%,第10

‑

12台风机风量为50%,其余风机关闭;第9台风机后关闭所有保温罩。

33.实施例2本实施例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.61%,si 0.23%,mn 0.47%,p 0.017%,s 0.012%,al0.038%,b0.0032%,其余为fe和微量杂质;规格为φ5.5mm。

34.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为83%,控制终点碳含量为0.18%,磷含量为0.014%;出钢温度为1645℃,钢包氩气搅拌强度为0.78mpa,出钢至1/3时添加2.2kg/t的铝锭,出钢过程避免下渣。

35.2)精炼工序采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为3.2;白渣保持时间为21min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.33kg/t;软搅拌前喂入纯钙线,喂入量为23m/t,喂线速度为195m/min;精炼软搅拌时间为14min。

36.3)连铸工序连铸时中间包钢水过热度为24℃,拉速为2.6m/min;末端电磁搅拌电流为450a,频率为4hz;连铸二冷区四个区水量分别为:181l/min、266l/min、66l/min、56l/min,比水量为1.43l/kg;铸坯尺寸为140

×

140mm。

37.4)轧制工序轧制开轧温度为965℃,终轧速度为110m/s,吐丝温度为900℃;斯太尔摩入口段辊道速度为1.10m/s,开启第3

‑

9台风机风量为100%,第10

‑

12台风机风量为50%,其余风机关闭;第9台风机后关闭所有保温罩。

38.实施例3本实施例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.64%,si 0.24%,mn 0.48%,p 0.016%,s 0.012%,al0.032%,b0.0035%,其余为fe和微量杂质;规格为φ6.5mm。

39.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:

1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为87%,控制终点碳含量为0.21%,磷含量为0.015%;出钢温度为1635℃,钢包氩气搅拌强度为0.72mpa,出钢至1/3时添加2.3kg/t的铝锭,出钢过程避免下渣。

40.2)精炼工序采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为2.8;白渣保持时间为25min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.33kg/t;软搅拌前喂入纯钙线,喂入量为19m/t,喂线速度为 190m/min;精炼软搅拌时间为15min。

41.3)连铸工序连铸时中间包钢水过热度为21℃,拉速为2.6m/min;末端电磁搅拌电流为500a,频率为4hz;连铸二冷区四个区水量分别为:183l/min、264l/min、64l/min、54l/min,比水量为1.42l/kg;铸坯尺寸为140

×

140mm。

42.4)轧制工序轧制开轧温度为970℃,终轧速度为110m/s,吐丝温度为905℃;斯太尔摩入口段辊道速度为1.10m/s,开启第3

‑

9台风机风量为100%,第10

‑

12台风机风量为50%,其余风机关闭;第9台风机后关闭所有保温罩。

43.对比例1本对比例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.62%,si 0.20%,mn 0.45%,p 0.015%,s 0.014%,al0.020%,b0.0050%,其余为fe和微量杂质;规格为φ5.0mm。

44.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为85%,控制终点碳含量为0.20%,磷含量为0.015%;出钢温度为1640℃,钢包氩气搅拌强度为0.75mpa,出钢至1/3时添加1.2kg/t的铝锭,出钢过程避免下渣。

45.2)精炼工序采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为3.0;白渣保持时间为23min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.53kg/t;软搅拌前喂入纯钙线,喂入量为12m/t,喂线速度为 200m/min;精炼软搅拌时间为15min。

46.3)连铸工序连铸时中间包钢水过热度为23℃,拉速为2.6m/min;末端电磁搅拌电流为500a,频率为4hz;连铸二冷区四个区水量分别为:182l/min、265l/min、65l/min、55l/min,比水量为1.43l/kg;铸坯尺寸为140

×

140mm。

47.4)轧制工序轧制开轧温度为960℃,终轧速度为109m/s,吐丝温度为905℃;斯太尔摩入口段辊道速度为1.05m/s,开启第3

‑

9台风机风量为100%,第10

‑

12台风机风量为50%,其余风机关闭;第9台风机后关闭所有保温罩。

48.对比例2

本对比例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.62%,si 0.20%,mn 0.45%,p 0.016%,s 0.013%,al0.060%,b0.0015%,其余为fe和微量杂质;规格为φ5.0mm。

49.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为85%,控制终点碳含量为0.20%,磷含量为0.015%;出钢温度为1640℃,钢包氩气搅拌强度为0.75mpa,出钢至1/3时添加3.5kg/t的铝锭,出钢过程避免下渣。

50.2)精炼工序采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为3.0;白渣保持时间为22min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.16kg/t;软搅拌前喂入纯钙线,喂入量为35m/t,喂线速度为 200m/min;精炼软搅拌时间为15min。

51.3)连铸工序连铸时中间包钢水过热度为22℃,拉速为2.6m/min;末端电磁搅拌电流为500a,频率为4hz;连铸二冷区四个区水量分别为:182l/min、265l/min、65l/min、55l/min,比水量为1.43l/kg;铸坯尺寸为140

×

140mm。

52.4)轧制工序轧制开轧温度为960℃,终轧速度为109m/s,吐丝温度为905℃;斯太尔摩入口段辊道速度为1.05m/s,开启第3

‑

9台风机风量为100%,第10

‑

12台风机风量为50%,其余风机关闭;第9台风机后关闭所有保温罩。

53.对比例3本对比例提供一种高碳钢盘条,其化学成分及质量百分含量为:c 0.62%,si 0.20%,mn 0.45%,p 0.016%,s 0.013%,al0.035%,b0.0030%,其余为fe和微量杂质;规格为φ5.0mm。

54.所述高碳钢盘条的生产方法,其包括炼钢、精炼、连铸、轧制等工序控制,具体工艺步骤如下:1)转炉工序将金属原料加入转炉内后进行顶吹氧气冶炼,铁水装入量为85%,控制终点碳含量为0.20%,磷含量为0.015%;出钢温度为1640℃,钢包氩气搅拌强度为0.75mpa,出钢至1/3时添加2.0kg/t的铝锭,出钢过程避免下渣。

55.2)精炼工序采用电石对炉渣进行扩散脱氧,精炼渣二元碱度为3.0;白渣保持时间为23min,取样确定其它合金元素满足要求,添加硼铁,硼铁加入量0.32kg/t;软搅拌前喂入纯钙线,喂入量为20m/t,喂线速度为 200m/min;精炼软搅拌时间为15min。

56.3)连铸工序连铸时中间包钢水过热度为23℃,拉速为2.6m/min;末端电磁搅拌电流为500a,频率为4hz;连铸二冷区四个区水量分别为:182l/min、265l/min、65l/min、55l/min,比水量为1.43l/kg;铸坯尺寸为140

×

140mm。

57.4)轧制工序轧制开轧温度为1000℃,终轧速度为109m/s,吐丝温度为860℃;斯太尔摩入口段辊道速度为0.95 m/s,开启前6台风机风量为100%,其余风机关闭,保温罩全开。

58.性能测试采用常规工艺生产5.0mm、5.5mm和6.5mm规格的swrh62a盘条作为对比例4

‑

6,实施例和对比例化学成分表1所示。盘条抗拉强度、断面收缩率、同圈强度波动范围的测试方法采用gb/t 228.1金属材料 拉伸试验 第1部分:室温试验方法;钢丝的反复弯曲次数采用金属材料线材反复弯曲试验方法。盘条检验结果与拉拔后钢丝的结果如表2所示。

59.表1表2由表1

‑

2可知,本发明公开的高碳钢盘条实现了高强度、高塑性,高碳钢拉拔后钢丝质量水平明显提升。本发明高碳钢盘条抗拉强度和断面收缩率分别达到970

‑

1005mpa和55

‑

58%,同圈强度波动范围控制在21mpa以下;拉拔后钢丝的反复弯曲次数提升至10

‑

12次,合格率提升至99.5%以上。

60.高碳钢swrch62a盘条在后续深加工过程,盘条表面氧化皮去除方式为机械剥壳,通过多次调试可知,氧化皮厚度越厚,机械剥壳效果越好,且确定氧化皮厚度≥9μm,机械剥壳效果良好,满足后续拉拔要求。统计实施例和对比例氧化皮厚度和氧化皮剥离效果,如表3所示。由表3可知,本发明的提供的制备方法,可将盘条氧化皮厚度控制在9

‑

13μm,机械剥

壳效果良好,且满足客户使用要求,其中,机械剥壳效果的好坏没有明确标准,本领域技术人员利用线材扭转机单侧扭转盘条,根据扭转过程中被剥离的氧化皮尺寸和数量进行区分,氧化皮尺寸越大且数量多,机械剥壳效果越好,图1是本发明实施例1提供的高碳钢盘条在扭转后被剥离氧化皮图片;图2是本发明对比例3提供的高碳钢盘条在扭转后被剥离氧化皮图片;图3是本发明对比例5提供的高碳钢盘条在扭转后被剥离氧化皮图片。

61.表3显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。