1.本发明属于金刚石生长制备技术领域,尤其是涉及一种减少金刚石膜裂纹的方法。

背景技术:

2.金刚石具有极高热导率、低热膨胀系数、高化学惰性等优异的物理化学性能,使其受到广泛的关注。化学气相沉积(chemical vapor deposition, cvd)技术是制备高质量金刚石膜的主要技术之一,其中直流电弧cvd金刚石技术,可以生长3英寸以上的金刚石多晶片,具有高磨耗比和高热导率等特性,广泛的应用于超硬工具行业。尤其是在热传导领域,主要用于芯片散热、5g基站散热等其他热管理器件,具有很大的市场前景。

3.但是在市场上客户需要的金刚石尺寸越大越好,实际上在金刚石生长的降温过程中,由于降温时是采用钼基体柱与冷却台一直持续接触的方式进行冷却,但因金刚石膜中各成分的膨胀系数不同导致在冷却时应力释放的程度不同,很难得到没有裂纹的完整片,使得金刚石膜的整膜率降低,成品利用率不高。

4.同时,持续循环的冷水直接通过导热性很强的钼基体柱进行降温,会进一步加速金刚石膜中热量的散热,从而导致其内部的应力在来不及向外扩散时就发生收缩,使得其内部出现大量的应力集中,冷却结束后会进一步扩大裂纹出现的概率,从而在很大程度上降低了产品的整体利用率,增加了产品成本。

5.如何在降温时控制金刚石膜内部的温度扩散速度,以减缓其温度冷却变化幅度,从而使其内部的应力及时充分地向外扩散,从而改善其应力分布,减少金刚石膜裂纹的出现,是提高金刚石膜整膜率和整片利用率的关键。

技术实现要素:

6.本发明提供一种减少金刚石膜裂纹的方法,解决了现有技术中由于降温方法不合理导致金刚石膜在冷却时容易出现裂纹而导致金刚石膜整膜率和整片利用率低的技术问题。

7.为解决上述技术问题,本发明采用的技术方案是:一种减少金刚石膜裂纹的方法,步骤包括:在生长完成后的降温过程中,当基体柱的温度降低至设定温度时,控制所述基体柱与置于所述基体柱下方的冷却台分离,直至冷却结束。

8.进一步的,所述控制所述基体柱与所述冷却台分离的步骤包括:所述基体柱温度为700

‑

800℃时,关闭电源;控制所述冷却台下降,并使所述基体柱架设于置于所述冷却台外侧的筒柱上;稳定所述基体柱和所述冷却台且所述基体柱位于所述冷却台上方。

9.进一步的,稳定后的所述基体柱与所述冷却台之间的分离高度不小于5mm。

10.进一步的,所述基体柱与所述冷却台之间的分离高度为10mm。

11.进一步的,在控制所述基体柱与所述冷却台分离之后,还包括对炉腔抽真空的步骤,使所述基体柱与所述冷却台之间是真空隔离,直至降温结束。

12.进一步的,所述炉腔内的真空度小于0.1pa。

13.进一步的,在控制所述基体柱与所述冷却台分离之前,还包括:控制所述冷却台与所述基体柱直接接触;抽真空清洗炉腔并检查漏气率;控制电流并在所述基体柱表面成核生长。

14.进一步的,所述控制所述冷却台与所述基体柱直接接触,具体包括:执行所述冷却台与所述基体柱接触的位置高度高于置于所述冷却台外侧并用于降温时支撑所述基体柱的筒柱的高度;或者,执行所述冷却台与所述基体柱接触的位置与置于所述冷却台外侧并用于降温时支撑所述基体柱的筒柱的高度相同。

15.进一步的,所述控制电流并在所述基体柱表面成核生长的步骤,具体包括:当所述漏气率在0

‑

0.5pa/min以下时,先通入氩气并使氩气的流量控制在2

‑

5l/min内;待炉腔内的气压达到3000

‑

5000pa时,再向炉腔内通入流量为8

‑

10l/min的氢气,直至所述基体柱起弧;调整电流为0.3

‑

1.0a,使所述基体柱的弧稳定;当所述基体柱温度到达生长条件时,在所述基体柱的表面上生长金刚石膜;金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。进一步的,所述当所述基体柱温度到达生长条件时,在所述基体柱的表面上成核生长金刚石膜的步骤包括:当所述基体柱的温度到达900

‑

940℃时,加入碳源;在所述基体柱表面成核生长10

‑

30min;增加电流,当温度在900

‑

1000℃时,金刚石膜正常生长。

16.与现有技术相比,本方法主要是通过在降温时使基体柱与冷却台分开,避免了基体柱的急剧降温,应力得到缓慢释放。减少金刚石膜裂纹的产生。在基体柱与冷却台分开后对炉体抽真空,使分离高度的空间内没有可传递温度的流通介质,可进一步降低基体柱的散热速度,缩短金刚石膜的降温时间,从而使金刚石膜上的温度缓慢降至室温,使得金刚石膜内部的应力得到充分释放,从而减少金刚石膜由于急剧降温产生的裂纹,甚至炸裂的风险减。

17.采用本发明设计的一种减少金刚石膜裂纹的方法,可降低金刚石膜的冷却速度,从而减缓金刚石膜的变化幅度,延缓其降温时间,是其内部应力得到充分释放,减少金刚石膜裂纹的发生,使金刚石膜的整膜率提高到65%以上。

附图说明

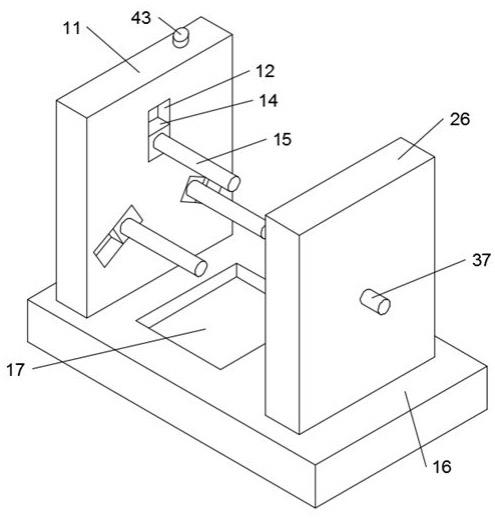

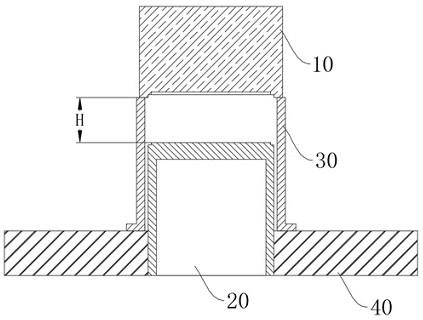

18.图1是本发明一实施例的降温时冷却装置的工作状态示意图;图2是本发明一实施例的生长时冷却装置的工作状态示意图;图3是本发明另一实施例的生长时冷却装置的工作状态示意图。

19.图中:10、基体柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、冷却台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、筒柱

ꢀꢀꢀꢀꢀꢀꢀꢀ

40、炉体底部。

具体实施方式

20.下面结合附图和具体实施例对本发明进行详细说明。

21.一种减少金刚石膜裂纹的方法,步骤包括:s1、控制冷却台20与基体柱10直接接触。

22.在本实施例中,基体柱10为钼基柱,且基体柱10的边缘为倒圆弧角,提高基体柱10的温度均匀性,有利于金刚石脱模。在冷却台20的外侧设有直臂型结构的筒柱30,筒柱30下端直接固定在炉体底部40上,且冷却台20采用热导率高的紫铜制成,内为循环的冷却水,冷却台可被外设的驱动件控制沿其轴向竖直升降移动。其中,筒柱30为钼制材料制成的结构,同时为了保证基体柱10能被悬空架设在冷却台20上方,要求筒柱30的高度高于冷却台20的最小高度。

23.先将基体柱10用金刚石微粉研磨后,用丙酮清洗干净,置于烘箱中干燥待用;将筒柱30预先固定在炉体底部40的定位槽中。

24.将处理好的基体柱10置于冷却台20上,使基体柱10的底部凹槽与冷却台20上端面定位对接。

25.其中,冷却台20与基体柱10直接接触包括:冷却台20与基体柱10接触的位置高度高于筒柱30的高度,如图2所示;或者执行冷却台20与基体柱10接触的位置与筒柱30的高度相同,如图3所示。无论筒柱30以何种方式设置,只要在金刚石膜生长时,冷却台20上端面直接与基体柱10的下端面接触,即可保证后续金刚石膜的生长质量。

26.s2、抽真空清洗炉腔并检查漏气率。

27.关闭炉门抽真空,用氩气清洗炉体2遍,测试漏气率,直到漏气率在0

‑

0.5pa/min以下,才可满足升温条件。

28.s3、控制电流并在基体柱10的表面成核生长。

29.其中电流为矩的线圈的励磁电流,具体包括:当炉内的漏气率在0

‑

0.5pa/min以下时,先通入氩气并使氩气的流量控制在2

‑

5l/min内。

30.待炉腔内的气压达到3000

‑

5000 pa时,再向炉腔内通入流量为8

‑

10l/min的氢气。

31.调整励磁电流为0.3

‑

1.0a,使基体柱10的弧稳定。

32.当基体柱10的温度到达900

‑

940℃时,加入碳源。

33.在基体柱10表面成核生长10

‑

30min。

34.以5a/10min的升温速率增加电流,当电流达到140

‑

170a,并使温度在900

‑

1000℃时,金刚石膜正常生长。

35.待金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。

36.s4、在生长完成后的降温过程中,当基体柱10的温度降低至设定温度时,控制基体柱10与置于基体柱10下方的冷却台20分离,直至冷却结束。

37.当基体柱10的温度为700

‑

800℃时,先关闭电源。

38.控制冷却台20下降,并使基体柱10架设于筒柱30上。

39.稳定基体柱10和冷却台20,并且使基体柱10位于冷却台20的正上方,也即是基体柱10与冷却台20有一定的距离高度h。

40.进一步的,稳定后的基体柱10与冷却台20之间的分离高度h不小于5mm。这是由于,小于5mm时,冷却台20和基体柱10之间的间隙太小,热辐射也会导致基体柱10降温过快,导致金刚石膜内的应力快速释放,亦可导致膜开裂。

41.优选地,基体柱10与冷却台20之间分离且其间隙高度h为10mm,从而通过回撤冷却台20以降低其与基体柱10接触的面积,继而可降低基体柱10传导散热速度,进而降低其本身的降温速度,从而减缓置于其上端面的金刚石膜的降温速度,则可留有更多时间使金刚石膜内的热应力向外逐步释放,缓慢降温,避免出现应力集中,即可减少金刚石膜裂纹的数量,提升金刚石膜的整膜率。

42.s5、使基体柱10与冷却台20之间是真空隔离,这一真空状态一直持续到降温结束。

43.优选地,炉腔内的真空度小于0.1pa,此时腔体内部无流通介质。基体柱10与冷却台20之间为真空空间,进而在基体柱10与冷却台20之间没有可传递温度的流通介质,可进一步降低基体柱10的散热速度,缩短金刚石膜的降温时间,从而使金刚石膜上的温度缓慢降至室温,使得金刚石膜内部的应力得到充分释放,从而减少金刚石膜由于急剧降温产生的裂纹,甚至炸裂的风险。

44.实施例一:s1、控制冷却台20与基体柱10直接接触。

45.先将基体柱10用金刚石微粉研磨后,用丙酮清洗干净,置于烘箱中干燥待用。

46.将筒柱30预先固定在炉体底部40的定位槽中。

47.将处理好的基体柱10置于冷却台20上,使基体柱10的底部凹槽与冷却台20上端面定位对接。

48.冷却台20顶住基体柱10上移,使筒柱30与基体柱10处于分离状态,如图2所示。

49.s2、抽真空清洗炉腔并检查漏气率。

50.关闭炉门抽真空,用氩气清洗炉体2遍,测试漏气率,直到漏气率在0

‑

0.5pa/min以下,才可满足升温条件。

51.s3、控制电流并在基体柱10的表面成核生长。

52.当炉内的漏气率在0.4pa/min时,先通入流量为5l/min的氩气至炉内。

53.当炉腔内的气压达到5000 pa时,再向炉腔内通入流量为8l/min的氢气,直至基体柱的上端面圆弧处起弧。

54.迅速调整励磁电流为1.0a,使基体柱10上端面的弧稳定;缓慢增加电流,使基体柱10的温度达到940℃。

55.加入碳源200ml/min,并在基体柱10表面成核生长10

‑

30min。然后降低碳源到100ml/min。

56.以5a/10min的升温速率增加电流,当电流达到145a,并使温度稳定在980℃时,金刚石膜正常生长。

57.待金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。

58.s4、在生长完成后的降温过程中,当基体柱10的温度降低至设定温度时,控制基体柱10与置于基体柱10下方的冷却台20分离,直至冷却结束。

59.当基体柱10的温度为700℃时,先关闭弧电源。

60.降低冷却台20高度,并使基体柱10架设于筒柱30上,使基体柱10和冷却台20分开,并使基体柱10与冷却台20之间的分离高度h稳定为5mm。

61.s5、调整炉腔内的真空度为0pa,直至降温结束。

62.炉体抽真空到0pa,使基体柱10在炉体内缓慢降温,大约1h后基体柱10的温度降到室温。

63.打开炉体放气阀,炉体放气。

64.打开炉体从基体柱10上取出金刚石膜,整膜率达到65%,表面厚度分布均匀且晶型完整,没有裂纹且晶格致密,厚度为0.8

‑

1.0mm;最终测得的平均生长速率为11μm/h。

65.实施例二:s1、控制冷却台20与基体柱10直接接触。

66.先将基体柱10用金刚石微粉研磨后,用丙酮清洗干净,置于烘箱中干燥待用。

67.将筒柱30预先固定在炉体底部40的定位槽中。

68.将处理好的基体柱10置于冷却台20上,使基体柱10的底部凹槽与冷却台20上端面定位对接。

69.冷却台20顶住基体柱10上移,使筒柱30与基体柱10处于分离状态,如图2所示。

70.s2、抽真空清洗炉腔并检查漏气率。

71.关闭炉门抽真空,用氩气清洗炉体2遍,测试漏气率,直到漏气率在0

‑

0.5pa/min以下,才可满足升温条件。

72.s3、控制电流并在基体柱10的表面成核生长。

73.当炉内的漏气率在0.3pa/min以下时,先通入流量为2l/min的氩气至炉内。

74.当炉腔内的气压达到3000pa时,再向炉腔内通入流量为10l/min的氢气,直至基体柱的上端面圆弧处起弧。

75.迅速调整励磁电流为0.3a,使基体柱10上端面的弧稳定;缓慢增加电流,使基体柱10的温度达到900℃。

76.加入碳源200ml/min,并在基体柱10表面成核生长10

‑

30min。然后降低碳源到100ml/min。

77.以5a/10min的升温速率增加电流,当电流达到150a,并使温度稳定在950℃时,金刚石膜正常生长。

78.待金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。

79.s4、在生长完成后的降温过程中,当基体柱10的温度降低至设定温度时,控制基体柱10与置于基体柱10下方的冷却台20分离,直至冷却结束。

80.当基体柱10的温度为800℃时,先关闭弧电源。

81.降低冷却台20高度,并使基体柱10架设于筒柱30上,使基体柱10和冷却台20分开,并使基体柱10与冷却台20之间的分离高度h稳定为10mm。

82.s5、调整炉腔内的真空度为0pa,直至降温结束。

83.炉体抽真空到0pa,使基体柱10在炉体内缓慢降温,大约1h后基体柱10的温度降到室温。

84.打开炉体放气阀,炉体放气。

85.打开炉体从基体柱10上取出金刚石膜,整膜率可达到70%,表面没有裂纹,厚度为1.2

‑

1.4mm且分布均匀,晶型完整且致密;最终测得的平均生长速率为14μm/h。

86.实施例三:s1、控制冷却台20与基体柱10直接接触。

87.先将基体柱10用金刚石微粉研磨后,用丙酮清洗干净,置于烘箱中干燥待用。

88.将筒柱30预先固定在炉体底部40的定位槽中。

89.将处理好的基体柱10置于冷却台20上,使基体柱10的底部凹槽与冷却台20上端面定位对接。

90.基体柱10放置在筒柱30上且基体柱10的下端面与冷却台20的上端面直接接触,如图3所示。

91.s2、抽真空清洗炉腔并检查漏气率。

92.关闭炉门抽真空,用氩气清洗炉体2遍,测试漏气率,直到漏气率在0

‑

0.5pa/min以下,才可满足升温条件。

93.s3、控制电流并在基体柱10的表面成核生长。

94.当炉内的漏气率在0.5pa/min时,先通入流量为4l/min的氩气至炉内。

95.当炉腔内的气压达到4000pa时,再向炉腔内通入流量为9l/min的氢气,直至基体柱的上端面圆弧处起弧。

96.迅速调整励磁电流为0.8a,使基体柱10上端面的弧稳定;缓慢增加电流,使基体柱10的温度达到930℃。

97.加入碳源200ml/min,并在基体柱10表面成核生长10

‑

30min。然后降低碳源到100ml/min。

98.以5a/10min的升温速率增加电流,当电流达到155a,并使温度稳定在970℃时,金刚石膜正常生长。

99.待金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。

100.s4、在生长完成后的降温过程中,当基体柱10的温度降低至设定温度时,控制基体柱10与置于基体柱10下方的冷却台20分离,直至冷却结束。

101.当基体柱10的温度为750℃时,先关闭弧电源。

102.降低冷却台20高度,并使基体柱10仍固定在筒柱30上,使基体柱10和冷却台20分开,并使基体柱10与冷却台20之间的分离高度h稳定为8mm。

103.s5、调整炉腔内的真空度为0pa,直至降温结束。

104.炉体抽真空到0pa,使基体柱10在炉体内缓慢降温,大约1h后基体柱10的温度降到室温。

105.打开炉体放气阀,炉体放气。

106.打开炉体从基体柱10上取出金刚石膜,整膜率达到68%,表面厚度分布均匀且晶型完整,没有裂纹且晶格致密,厚度为0.8

‑

0.9mm;最终测得的平均生长速率为12.3μm/h。

107.实施例四:s1、控制冷却台20与基体柱10直接接触。

108.先将基体柱10用金刚石微粉研磨后,用丙酮清洗干净,置于烘箱中干燥待用。

109.将筒柱30预先固定在炉体底部40的定位槽中。

110.将处理好的基体柱10置于冷却台20上,使基体柱10的底部凹槽与冷却台20上端面定位对接。

111.基体柱10放置在筒柱30上且基体柱10的下端面与冷却台20的上端面直接接触,如图3所示。

112.s2、抽真空清洗炉腔并检查漏气率。

113.关闭炉门抽真空,用氩气清洗炉体2遍,测试漏气率,直到漏气率在0

‑

0.5pa/min以下,才可满足升温条件。

114.s3、控制电流并在基体柱10的表面成核生长。

115.当炉内的漏气率在0.4pa/min以下时,先通入流量为3l/min的氩气至炉内。

116.当炉腔内的气压达到3000pa时,再向炉腔内通入流量为8l/min的氢气,直至基体柱的上端面圆弧处起弧。

117.迅速调整励磁电流为0.5a,使基体柱10上端面的弧稳定;缓慢增加电流,使基体柱10的温度达到920℃。

118.加入碳源200ml/min,并在基体柱10表面成核生长10

‑

30min。然后降低碳源到100ml/min。

119.以5a/10min的升温速率增加电流,当电流达到160a,并使温度稳定在960℃时,金刚石膜正常生长。

120.待金刚石膜生长72小时后,关闭甲烷;并以5a/10min的速率下降励磁电流。

121.s4、在生长完成后的降温过程中,当基体柱10的温度降低至设定温度时,控制基体柱10与置于基体柱10下方的冷却台20分离,直至冷却结束。

122.当基体柱10的温度为780℃时,先关闭弧电源。

123.降低冷却台20高度,并使基体柱10架设于筒柱30上,使基体柱10和冷却台20分开,并使基体柱10与冷却台20之间的分离高度h稳定为9mm。

124.s5、调整炉腔内的真空度为0pa,直至降温结束。

125.炉体抽真空到0pa,使基体柱10在炉体内缓慢降温,大约1h后基体柱10的温度降到室温。

126.打开炉体放气阀,炉体放气。

127.打开炉体从基体柱10上取出金刚石膜,整膜率可达到73%,表面没有裂纹,厚度为0.9

‑

1.0mm且分布均匀,晶型完整且致密;最终测得的平均生长速率为13.6μm/h。

128.经上述两个实施例中的方法与现有技术相比,获得的金刚石膜的整膜率、平均生长速率、整膜平均厚度及表面质量分别如表1所示,由表1可以看出,对于同一规格的金刚石膜,采用本方法获得的金刚石膜的整膜率是现有技术获得的金刚石膜整膜率的1.5倍以上,最低为65%;平均生长速率和整膜厚度范围的偏差都较现有技术低;且采用本方法获得的金刚石膜的厚度分布均匀,表面晶型完整且致密;而现有技术获得的金刚石膜的表面不仅厚度分布不均匀,而且其表面晶粒成球,疏松。

129.表1 实施例一至四与现有技术相比获得的金刚石整膜技术参数对比

本方法主要是通过在降温时使基体柱与冷却台分开,避免了基体柱的急剧降温,应力得到缓慢释放。减少金刚石膜裂纹的产生。在基体柱与冷却台分开后对炉体抽真空,使分离高度的空间内没有可传递温度的流通介质,可进一步降低基体柱的散热速度,缩短金刚石膜的降温时间,从而使金刚石膜上的温度缓慢降至室温,使得金刚石膜内部的应力得到充分释放,从而减少金刚石膜由于急剧降温产生的裂纹,甚至炸裂的风险减。

130.采用本发明设计的一种减少金刚石膜裂纹的方法,可降低金刚石膜的冷却速度,从而减缓金刚石膜的变化幅度,延缓其降温时间,是其内部应力得到充分释放,减少金刚石膜裂纹的发生,使金刚石膜的整膜率提高到65%以上。

131.以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。