1.本发明涉及专用夹具领域,尤其涉及一种特殊工件氩弧焊自动焊接装置及其方法。

背景技术:

2.随着工业自动化的不断发展,工业产品趋于标准化、微小化、专业化、系统化、集成化和操作简单化。本发明中焊接工件较小,焊接要求高,即焊后同轴度为0.02mm,对焊工的技术和经验要求较高。设计一套合理的工装代替人工装夹的工装非常必要,同时可以有效地提高生产效率和焊接稳定性,降低生产成本。

技术实现要素:

3.本发明的目的在于克服上述现有技术中的不足之处,提出特殊工件氩弧焊自动焊接装置及其方法。

4.本发明是通过如下方式实现的:

5.一种特殊工件氩弧焊自动焊接装置,包括上机架、下机架、上下料部件、焊枪部件、监视显示屏及工装部件,所述上下料部件、焊枪部件、监视显示屏及工装部件设置在上机架上,其特征在于,所述上下料部件包括料盘、直线模组一、直线模组二、升降气缸一、夹爪气缸和下料道,直线模组一和直线模组二设置在上机架上,所述料盘上设置有穴位,升降气缸一和夹爪气缸相连接。

6.进一步,所述工装部件包括电机、主动轴、散热盘一、散热盘二、从动轴、宽型导轨、顶压气缸、定位块、升降气缸二和调整螺钉,所述电机和主动轴、散热盘一、散热盘二、从动轴顺序连接,宽型导轨设置在从动轴下面,宽型导轨上还设置有调整螺钉,顶压气缸设置在从动轴侧面,散热盘一和散热盘二下面设置有定位块和升降气缸二。

7.进一步,所述焊接部件包括焊接直线模组、焊枪、滑台气缸和监视相机,滑台气缸与焊接直线模组相连接,滑台气缸上设置有焊枪和监视相机,所述焊接部件采用氩弧焊焊接。

8.进一步,所述下机架采用方钢管焊接,机架用地脚固定支撑,设计有4孔位安装脚轮;上机架由铝型材组成,深茶色亚克力板做外罩;上机架四面开维修门,每个门加安全锁。

9.一种特殊工件氩弧焊自动焊接方法,其特征在于,采用一种特殊工件氩弧焊自动焊接装置,

10.步骤(1)将小环、膜片和大环按顺序放入料盘的穴位内,通过直线模组一和直线模组二将料盘送到指定位置;

11.步骤(2)升降气缸一和夹爪气缸将小环、膜片和大环整体夹起放在焊接工位,主动轴和从动轴将工件夹紧后,由电机带动主动轴,从动轴滑动部分由宽型导轨和顶压气缸保证夹紧;升降气缸二带动定位块下降开始焊接;

12.步骤(3)焊接完成后将下料道移动到产品正下方,主动轴和从动轴松开,产品从下

料道滑落到料盘上料道内。

13.进一步,所述步骤(2)通过氩弧焊焊接机将小环、膜片和大环焊接在一起,保证小环、膜片和大环夹紧的同轴度。

14.进一步,所述步骤(2)由焊枪直线模组控制焊枪上下动作,保证焊接时焊针与工件的距离。

15.进一步,所述步骤(2)焊枪直线模组正极接焊枪,焊枪直线模组负极接工件,当焊针接触工件后产生电信号,完成寻零功能。

16.进一步,所述步骤(2)焊接时接入惰性气体。

17.本发明的有益效果为:本发明结构简单、设计合理,所述的一种特殊工件氩弧焊自动焊接设备上下料部件设计成同一料盘,共用同一套模组,使人工操作方便,提高了焊接质量和焊接稳定性,同时提高了生产效率降低了成本。

附图说明

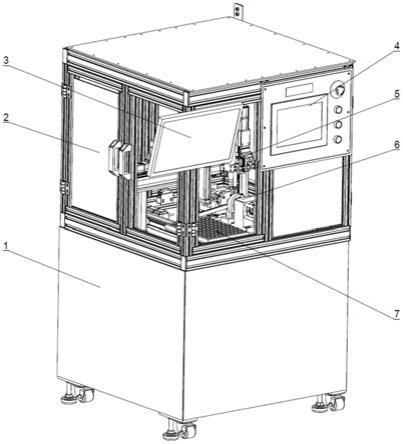

18.图1是本发明整机示意图;

19.图2是本发明中工件的示意图;

20.图3是本发明中上下料部件位置示意图;

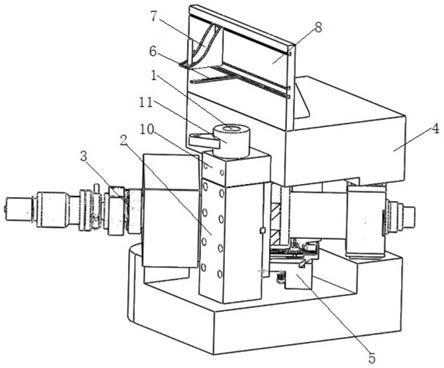

21.图4是本发明中工装部件的示意图;

22.图5是本发明中焊枪部件的示意图;

23.图中:1、下机架;2、上机架;3、监视显示屏;4、触摸屏;5、焊枪部件;6、工装部件;7、上下料部件;8、小环;9、膜片;10、大环;11、直线模组一;12、直线模组二;13、料盘;14、升降气缸一;15、夹爪气缸;16、下料道;17、电机;18、主动轴;19、散热盘一;20、散热盘二;21、从动轴;22、宽型导轨;23、调整螺钉;24、顶压气缸;25、定位块;26、升降气缸二;27、焊枪直线模组;28、焊枪;29、滑台气缸;30、监视相机。

具体实施方式

24.下面将结合附图以及具体实施例来详细说明本发明,其中的示意性实施例以及说明仅用来解释本发明,但并不作为对本发明的限定。

25.如图1、图2和图3所示,一种特殊工件氩弧焊自动焊接装置,包括上机架1、下机架2、上下料部件7、焊枪部件5、监视显示屏3及工装部件6,所述上下料部件7、焊枪部件5、监视显示屏3及工装部件6设置在上机架1上,其特征在于,所述上下料部件7包括料盘13、直线模组一11、直线模组二12、升降气缸一14、夹爪气缸15和下料道16,直线模组一11和直线模组二12设置在上机架1上,所述料盘13上设置有穴位,升降气缸一14和夹爪气缸15相连接。采用氩弧焊焊接机将小环8、膜片9和大环10焊接在一起,并且保证焊接后两环的同轴度0.02mm。同时监视相机实时监视焊接的过程。

26.如图4所示,所述工装部件6包括电机17、主动轴18、散热盘一19、散热盘二20、从动轴21、宽型导轨22、顶压气缸24、定位块25、升降气缸二26和调整螺钉23,所述电机17和主动轴18、散热盘一19、散热盘二20、从动轴21顺序连接,宽型导轨22设置在从动轴21下面,宽型导轨22上还设置有调整螺钉23,顶压气缸24设置在从动轴21侧面,散热盘一19和散热盘二20下面设置有定位块25和升降气缸二26。

27.如图5所示,所述焊接部件5包括焊接直线模组27、焊枪28、滑台气缸29和监视相机30,滑台气缸29与焊接直线模组27相连接,滑台气缸29上设置有焊枪28和监视相机30,所述焊接部件5采用氩弧焊焊接。

28.如图1所示,所述下机架1采用方钢管焊接,机架用地脚固定支撑,设计有4孔位安装脚轮;上机架2由铝型材组成,深茶色亚克力板做外罩;上机架四面开维修门,每个门加安全锁。

29.一种特殊工件氩弧焊自动焊接方法,其特征在于,采用一种特殊工件氩弧焊自动焊接装置,

30.步骤(1)将小环8、膜片9和大环10按顺序放入料盘13的穴位内,通过直线模组一11和直线模组二12将料盘13送到指定位置;

31.步骤(2)升降气缸一14和夹爪气缸15将小环8、膜片9和大环10整体夹起放在焊接工位,主动轴18和从动轴21将工件夹紧后,由电机17带动主动轴18,从动轴21滑动部分由宽型导轨22和顶压气缸24保证夹紧;升降气缸二26带动定位块25下降开始焊接;

32.步骤(3)焊接完成后将下料道16移动到产品正下方,主动轴18和从动轴21松开,产品从下料道16滑落到料盘13上料道内。

33.所述步骤(2)通过氩弧焊焊接机将小环8、膜片9和大环10焊接在一起,保证小环8、膜片9和大环10夹紧的同轴度,同轴度为0.02mm。

34.所述步骤(2)由焊枪直线模组27控制焊枪28上下动作,保证焊接时焊针与工件的距离。

35.所述步骤(2)焊枪直线模组27正极接焊枪28,焊枪直线模组27负极接工件,当焊针接触工件后产生电信号,完成寻零功能。

36.所述步骤(2)焊接时接入惰性气体。

37.所述焊接部件5:由焊枪直线模组27控制焊枪28上下动作,保证焊接时焊针与工件的距离。所述主动轴、从动轴均设计通气孔,焊接时接入惰性气体;主动轴、从动轴均设计有散热盘。设计有定位块保证焊后工件同轴度,定位块可以升降,在上位是定位小环、膜片和大环,主动轴从动轴夹紧后,定位块下降,方便焊接且不会对定位块的精度面造成磨损。

38.本发明的有益效果为:本发明结构简单、设计合理,所述的一种特殊工件氩弧焊自动焊接设备上下料部件设计成同一料盘,共用同一套模组,使人工操作方便,提高了焊接质量和焊接稳定性,同时提高了生产效率降低了成本。

39.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。