1.本发明涉及轨道车辆转向架焊接技术领域,具体涉及一种周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺。

背景技术:

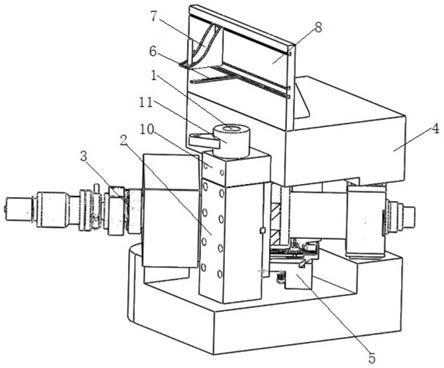

2.如图1所示,动车组转向架闸片托吊座1焊接在转向架构架的侧梁2上,形成一个周圈焊缝的空腔结构;闸片托吊座1用于动车组制动夹钳的安装,属于安全相关的关键零件。焊接工艺一般是在焊缝的两端设置引弧板和收弧板,焊接后再将引弧板和收弧板切除,但是闸片托吊座1与侧梁2之间形成一个周圈焊缝的空腔结构,导致在结构上无法增设引弧板和收弧板。以往多数项目的闸片托吊座1均采用闸片托吊座上沿与侧梁上盖板对接,闸片托吊座立筋与侧梁立板组成t型接头的结构,所有焊缝均为非熔透焊缝,且闸片托吊座立筋与侧梁立板、侧梁上盖板交接点往往是焊缝的起、收弧点,这样的焊接工艺容易产生焊接缺陷,焊接质量无法保证。在疲劳载荷作用下,上述焊缝存在开裂的风险,严重影响构架的可靠性。

技术实现要素:

3.为了解决现有组焊工艺将闸片托吊座立筋与侧梁立板、侧梁上盖板交接点作为焊缝的起、收弧点,导致容易产生焊接缺陷、焊接质量无法保证、焊缝存在开裂风险、严重影响构架可靠性的技术问题,本发明提供一种周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺。

4.本发明解决技术问题所采取的技术方案如下:

5.周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺,其特征在于,该工艺包括如下步骤:

6.步骤一、闸片托吊座焊接前的准备:组对时,闸片托吊座上沿与侧梁上盖板形成的对接焊缝a按根部间隙1~4mm、错边不大于1mm控制;在对接焊缝a的两端a点、b点和闸片托吊座立筋的端部c点、d点实施定位焊并清理;在闸片托吊座底部开设工艺排气孔;

7.步骤二、在pa位置焊接对接焊缝a的打底焊,从对接焊缝a一端的a点焊接至另一端的b点,在a点和b点位置预设有类似焊缝坡口的沟槽,沟槽作为焊接时的起收弧点;

8.步骤三、调整步骤二焊接后的闸片托吊座的位置,在pa位置焊接闸片托吊座立筋与侧梁立板形成的t型对接焊缝b以及焊接闸片托吊座立筋与侧梁上盖板形成的t型对接焊缝d,t型对接焊缝b与t型对接焊缝d连续焊接,从闸片托吊座立筋的端部e点连续焊接至闸片托吊座的母材位置f处,在e点和f点位置预设有类似焊缝坡口的沟槽,沟槽作为焊接时的起收弧点;

9.步骤四、翻转步骤三焊接后的闸片托吊座,按照步骤三同样的方法完成另一侧闸片托吊座立筋的焊接,两侧闸片托吊座立筋交错实施多层焊缝的焊接;

10.步骤五、调整步骤四焊接后的闸片托吊座的位置,在pb位置完成闸片托吊座立筋

与侧梁立板形成的t型对接焊缝e的焊接,从t型对接焊缝e的一端连续焊接至另一端;

11.步骤六、翻转步骤五焊接后的闸片托吊座使对接焊缝a处于pa位置,完成对接焊缝a的填充层和盖面层焊接,每层焊缝的焊接方向均与上一层相反;

12.步骤七、在对接焊缝a经过探伤检测合格后,打磨对接焊缝a端部a点的起弧段和b点的收弧段,并焊接封堵工艺排气孔;

13.步骤八、在闸片托吊座立筋的端部c点和d点打磨出内切不小于5mm深度的坡口,形成封头焊缝f,并焊接封头焊缝f,进而完成闸片托吊座与构架组焊的工艺。

14.本发明的有益效果是:该组焊工艺在与焊缝衔接的非焊缝区域母材上或闸片托吊座立筋端部开设类似焊缝坡口的沟槽,焊接时将焊接的起收弧点设置在此沟槽内,且焊接后沟槽内的焊接金属无需去除,表面打磨即可。本发明保证了闸片托吊座上沿与侧梁上盖板对接焊缝全熔透,并连续焊接闸片托吊座立筋与侧梁立板、上盖板的焊缝,使其起、收弧点位置处于闸片托吊座立筋端部或延伸至闸片托吊座母材上,能极大程度地减少动车组闸片托吊座焊接缺陷的产生,提高焊缝一次交检合格率,并且,闸片托吊座上沿与侧梁上盖板对接焊缝容易实现熔透,提升闸片托吊座焊缝质量和构架的可靠性;增设工艺排气孔不仅利于打底层焊接的实施,也利于焊缝返修的实施。

附图说明

15.图1是动车组转向架闸片托吊座与构架组焊位置的结构示意图。

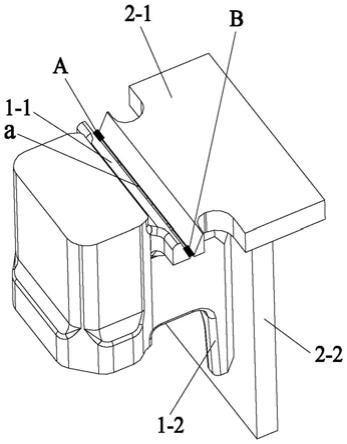

16.图2是动车组转向架闸片托吊座的结构示意图。

17.图3是本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺中对接焊缝a的焊接结构示意图。

18.图4是本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺中t型对接焊缝b的焊接结构示意图。

19.图5是是本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺中t型对接焊缝e的焊接结构示意图。

20.图6是是本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺中封头焊缝f的焊接结构示意图。

具体实施方式

21.下面结合附图对本发明做进一步详细说明。

22.本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺通过对闸片托吊座的焊前准备、定位焊位置、焊接位置及顺序的优化,即:设定闸片托吊座组对间隙及错边范围、增设工艺排气孔、选择对接焊缝两端及t型焊缝的端部为定位焊位置、除角焊缝在pb位置焊接以外其余焊缝均在pa位置实施焊接、焊缝起收弧点位置设置于闸片托吊座立筋端部或延伸至闸片托吊座母材等步骤,达到减少焊接缺陷和提高焊缝质量的目的。

23.如图2至图6所示,本发明周圈焊缝型动车组转向架闸片托吊座与构架组焊的工艺包括如下步骤:

24.步骤一、闸片托吊座1焊接前的准备:组对时,闸片托吊座上沿1

‑

1与侧梁上盖板2

‑

1形成的对接焊缝a按根部间隙1~4mm、错边不大于1mm控制;在对接焊缝a的两端a点、b点和

闸片托吊座立筋1

‑

2的端部c点、d点实施定位焊并清理;在闸片托吊座1底部开设工艺排气孔1

‑

3;

25.步骤二、在pa位置焊接对接焊缝a的打底焊,从对接焊缝a一端的a点焊接至另一端的b点,在a点和b点位置预设有类似焊缝坡口的沟槽,沟槽作为焊接时的起收弧点;

26.步骤三、调整步骤二焊接后的闸片托吊座1的位置,在pa位置焊接闸片托吊座立筋1

‑

2与侧梁立板2

‑

2形成的t型对接焊缝b以及焊接闸片托吊座立筋1

‑

2与侧梁上盖板2

‑

1形成的t型对接焊缝d,t型对接焊缝b与t型对接焊缝d连续焊接,从闸片托吊座立筋1

‑

2的端部e点连续焊接至闸片托吊座1的母材位置f处,在e点和f点位置预设有类似焊缝坡口的沟槽,沟槽作为焊接时的起收弧点,焊接后沟槽内的焊接金属无需去除,表面打磨即可;

27.步骤四、翻转步骤三焊接后的闸片托吊座1,按照步骤三同样的方法完成另一侧闸片托吊座立筋1

‑

2的焊接,两侧闸片托吊座立筋1

‑

2交错实施多层焊缝的焊接;

28.步骤五、调整步骤四焊接后的闸片托吊座1的位置,在pb位置完成闸片托吊座立筋1

‑

2与侧梁立板2

‑

2形成的t型对接焊缝e的焊接,从t型对接焊缝e的一端连续焊接至另一端;

29.步骤六、翻转步骤五焊接后的闸片托吊座1使对接焊缝a处于pa位置,完成对接焊缝a的填充层和盖面层焊接,每层焊缝的焊接方向均与上一层相反;

30.步骤七、在对接焊缝a经过探伤检测合格后,打磨对接焊缝a端部a点的起弧段和b点的收弧段,并焊接封堵工艺排气孔1

‑

3;

31.步骤八、在闸片托吊座立筋1

‑

2的端部c点和d点打磨出内切不小于5mm深度的坡口,形成封头焊缝f,并焊接封头焊缝f,进而完成闸片托吊座1与构架组焊的工艺。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。