1.本发明涉及冶金轧制技术领域,尤其涉及一种冷轧薄规格大压下率高强钢断带后的起车方法。

背景技术:

2.在现代冷连轧机组生产中提高轧机的有效作业率是提高轧机效益的有效途径,在冷轧机组处理屈服强度在400mba以上,压下率在80%以上,轧机出口厚度在0.6mm以下断带事故时,由于起车时在厚度模式控制下轧制力较大,易造成轧机跑偏及二次断带,影响带钢表面质量,造成轧辊损耗加大,增加了故障处理时间。

技术实现要素:

3.本技术提供一种冷轧薄规格大压下率高强钢断带后的起车方法,解决了相关技术中起车时在厚度模式控制下轧制力较大易造成轧机跑偏及二次断带的技术问题。

4.本技术提供一种冷轧薄规格大压下率高强钢断带后的起车方法,冷连轧机组包括n个机架和位于第n个机架后的厚度控制系统,n为大于2的正整数,带钢依次经过的第一机架至第n机架,起车方法包括:根据下发的二级轧制策略,将第一机架至第n

‑

1机架的二级设定轧制力调小形成预设轧制力,将相邻的两个机架间二级设定张力调大形成预设张力,关闭第n机架后的厚度控制系统;点动卷曲位芯轴,根据预设轧制力和预设张力操作轧机起车;起车行走,并检测带钢经过第n机架后的出口厚度,并根据带钢的出口厚度手动调整n个机架中的至少一个机架,以使得带钢的出口厚度在目标厚度的偏差值范围内;开启厚度控制系统,通过厚度控制系统自动调整n个机架中的剩余机架,以将带钢的出口厚度调整为目标厚度。

5.可选地,起车行走,并检测带钢经过第n机架后的出口厚度,并根据带钢的出口厚度手动调整n个机架中的至少一个机架,具体包括:

6.起车行走,根据第一机架前后的第一测厚仪调节至少一个在先的机架的轧制力,在后的多个机架的轧制力维持不变;

7.多次起车行走,每一次起车行走后均根据第n机架后的第二测厚仪检测对带钢的出口厚度进行检测,伴随着手动调整所维持预设轧制力不变的机架中在先的至少一个机架的轧制力。

8.可选地,根据预设轧制力和预设张力操作轧机起车,具体包括:

9.第n机架的轧制力达到二级设定轧制力;

10.机架的工作辊弯辊力以及中间辊弯辊力随带钢的带宽增加而减小,在相同带宽范围从第一机架至第n机架的工作辊弯辊力以及中间辊弯辊力呈减小趋势布置。

11.可选地,根据预设轧制力和预设张力操作轧机起车,还具体包括:

12.将机架的辊缝调整至最小轧制力对应状态;

13.将轧机前活套恢复至二级设定张力;

14.调整机架的倾斜程度。

15.可选地,根据下发的二级轧制策略之前,起车方法还包括带头处理,带头处理具体包括:

16.在机架内断带废钢清理后,对带头部位进行处理,将带头剪切至圆弧状,将带头翘起。

17.可选地,带头处理后,起车方法还完善起车条件,完善起车条件具体包括:

18.将轧机入口对中装置打到带钢两侧;

19.于轧机前活套建立张力,关闭轧机区域自动辅助系统,组点动轧机前活套、第n机架的张力辊、第一机架至第n机架、轧机出口段设备以及穿带位芯轴,穿带位芯轴卷曲带钢;

20.直至第n机架后的出口张力达到设定值,手动打开皮带助卷器,继续点动带钢至边缘无跑偏现象,恢复第一机架至第n机架至轧制状态;

21.操作旋转大盘进行旋转,将穿带位芯轴旋转至卷曲位,形成卷曲位芯轴,将外支撑撑起,将卷曲位芯轴卷径修改至大于实际卷径,将皮带助卷器应用后,再将高位的卷曲位芯轴的卷径修改至实际卷径,轧机具备起车条件。

22.可选地,完善起车条件后,且在点动卷曲位芯轴之前,起车方法还包括:

23.起车前将第一机架至第n机架的乳化液大循环系统打开,乳化液喷射到未经轧制过的带钢表面。

24.可选地,带钢的出口目标厚度为标准值波动2.5%至7.5%;

25.目标厚度的偏差值范围指的是标准值7%至13%。

26.可选地,通过厚度控制系统自动调整n个机架中的剩余机架,以将带钢的出口厚度调整为目标厚度,具体包括:

27.继续起车行走;

28.带钢出口厚度距目标厚度达到2%至8%,轧机具备升速条件,增加轧机出口速度,观察带钢出口厚度的波动处于持续减小状态,则执行剪切准备操作;

29.直至带钢出口厚度的波动达到目标厚度范围内,执行分卷剪切操作。

30.可选地,执行分卷剪切操作,还具体包括:

31.卷曲位芯轴的上下压辊在应用位,提升钢卷小车至最高位,保证钢卷小车的底座与钢卷无间隙,将带尾旋转,将上下压辊及外支撑打开,卷曲位芯轴在收缩位,以调整钢卷内芯与卷曲位芯轴之间存在间隙;

32.反转卷曲位芯轴,注意观察带尾不随卷曲位芯轴转动而发生位置改变时,点动钢卷小车往步进梁方向行走,当钢卷完全脱离卷曲位芯轴后,停止反转,继续操作钢卷小车,将穿带卷运行至步进梁鞍座。

33.本技术有益效果如下:本技术提供一种冷轧薄规格大压下率高强钢断带后的起车方法,首先依据下发的二级轧制策略将前n

‑

1个机架的二级设定轧制力调小,并调大机架件的二级设定张力,有利于后续点动带钢行走;首次起车之前将厚度控制系统关闭,起车行走一段距离后,利用带钢出口厚度来调节机架,将带钢出口厚度进行第一步减小,一般需要多次起车行走与多次调节相配合,其中在机架数量较少时优选一次行走与一次调节机架对应;其中当带钢出口厚度在目标厚度的偏差值范围内,开启厚度控制系统,通过厚度控制系统来使带钢出口厚度调整为目标厚度,完成起车,本技术的起车方法开始关闭厚度控制系

统,并调小二级设定轧制力和增大二级设定张力进行首次起车准备,之后调节至较理想程度再开启厚度控制系统来完成起车,有利于克服起车因厚度模式控制下轧制力较大而造成轧机跑偏及二次断带的不利情形,保障起车顺利,尤其适用于冷轧薄规格的大压下率的高强钢的断带后起车,减少故障处理时间,减少废品量。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

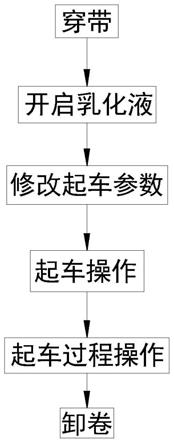

35.图1为本技术提供的冷轧薄规格大压下率高强钢断带后的起车方法的大致流程示意图。

具体实施方式

36.本技术实施例通过提供一种冷轧薄规格大压下率高强钢断带后的起车方法,解决了相关技术中起车时在厚度模式控制下轧制力较大易造成轧机跑偏及二次断带的技术问题。

37.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

38.一种冷轧薄规格大压下率高强钢断带后的起车方法,冷连轧机组包括n个机架和位于第n个机架后的厚度控制系统,n为大于2的正整数,带钢依次经过的第一机架至第n机架,起车方法包括:根据下发的二级轧制策略,将第一机架至第n

‑

1机架的二级设定轧制力调小形成预设轧制力,将相邻的两个机架间二级设定张力调大形成预设张力,关闭第n机架后的厚度控制系统;点动卷曲位芯轴,根据预设轧制力和预设张力操作轧机起车;起车行走,并检测带钢经过第n机架后的出口厚度,并根据带钢的出口厚度手动调整n个机架中的至少一个机架,以使得带钢的出口厚度在目标厚度的偏差值范围内;开启厚度控制系统,通过厚度控制系统自动调整n个机架中的剩余机架,以将带钢的出口厚度调整为目标厚度。

39.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

40.实施例1

41.请参照图1,本实施例提供一种冷轧薄规格大压下率高强钢断带后的起车方法,冷连轧机组包括n个机架和位于第n个机架后的厚度控制系统,n为大于2的正整数,带钢依次经过的第一机架至第n机架。其中,大压下率可选但不限于75%

‑

85%,薄规格可选但不限于0.35至0.60mm。

42.起车方法具体包括:

43.根据下发的二级轧制策略,将第一机架至第n

‑

1机架的二级设定轧制力调小形成各自的预设轧制力,将各机架间二级设定张力调大形成预设张力,关闭第n机架后的厚度控制系统;

44.点动卷曲位芯轴,使各机架间张力达到预设张力,点击出口建张按钮,操作轧机起车,直至第一机架至第n

‑

1机架间轧制力达到预设轧制力;

45.起车行走,检测带钢出口厚度,手动调整至少一个机架,直至带钢出口厚度在目标

厚度的偏差值范围内,开启厚度控制系统,厚度控制系统自动调整剩余的维持预设轧制力不变的机架,直至带钢出口厚度的波动达到目标厚度范围内。

46.在上述起车方法中,首先依据下发的二级轧制策略将前n

‑

1个机架的二级设定轧制力调小,并调大机架件的二级设定张力,有利于后续点动带钢行走,并且在首次起车之前将厚度控制系统关闭;

47.首次起车行走一段距离后,利用带钢出口厚度来调节机架,将带钢出口厚度进行第一步减小;一般需要多次起车行走与多次调节相配合,其中在机架数量较少时优选一次行走与一次调节机架对应;

48.其中当带钢出口厚度在目标厚度的偏差值范围内,开启厚度控制系统,通过厚度控制系统来使带钢出口厚度波动靠近目标厚度,完成起车。

49.在本实施例的起车方法中,一开始关闭厚度控制系统,并调小二级设定轧制力和增大二级设定张力进行首次起车准备,之后将带钢出口厚度调节至较理想程度再开启厚度控制系统来完成最终起车,有利于克服起车因厚度模式控制下轧制力较大而造成轧机跑偏及二次断带的不利情形,保障起车顺利,尤其适用于冷轧薄规格的大压下率的高强钢的断带后起车,减少故障处理时间,减少废品量。

50.可选地,起车行走,检测带钢出口厚度,手动调整至少一个机架,具体包括:起车行走,根据第一机架前后的第一测厚仪调节至少一个在先的机架的轧制力,在后的多个机架的轧制力维持不变;多次起车行走,每一次起车行走后均根据第n机架后的第二测厚仪检测对带钢出口厚度进行检测,伴随着手动调整所维持预设轧制力不变的机架中在先的至少一个机架的轧制力。

51.其中,第一机架前后的第一测厚仪,指的是第一机架前的测厚仪以及第一机架与第二机架之间的测厚仪,通过第一机架前的测厚仪测量带钢厚度来调节第一机架,通过第一机架与第二机架之间的测厚仪测量带钢厚度来调节第二机架。可选地,也可以第一次仅调节第一机架,或者第一次调节更多个机架。

52.在上述多次起车行走与多次调节相配合中,可选择先调节第一机架和/或第二机架等靠前的机架,然后再次行走,依据当次带钢出口厚度调节下一个机架;再次行走,再次调节下一个机架;多次行走,依据第一机架至第n机架的顺序依次调节,直至将带钢出口厚度调节到目标厚度的偏差值范围内。通过多次调节和依次调节,有利于快速将带钢出口厚度调节到位,有利于减小调节时间,减少废品率,提高起车效率。

53.优选地,处于最后的第n机架的轧制力从一开始就按照二级轧制策略中的二级设定轧制力,且在起车过程中不改变第n机架的轧制力,便于控制第n机架后带钢厚度变化趋势。

54.可选地,点动卷曲位芯轴,使各机架间张力达到预设张力,具体包括:将各机架的辊缝调整至最小轧制力对应状态;将轧机前活套恢复至二级设定张力;调整各机架的倾斜程度。使得首次起车正常进行,避免冷轧薄规格大压下率高强钢的带钢起车不顺的不利情形。

55.可选地,直至第一机架至第n

‑

1机架间轧制力达到预设轧制力中,具体包括:第n机架的轧制力达到二级设定轧制力;各机架的工作辊弯辊力以及中间辊弯辊力随带钢的带宽增加而减小,在相同带宽范围从第一机架至第n机架的工作辊弯辊力以及中间辊弯辊力呈

减小趋势布置。

56.具体地,带钢沿第一机架、第二机架至第n机架移动,随着带钢的运行,带钢的厚度渐渐减小,设置各机架的工作辊弯辊力以及中间辊弯辊力随带钢的带宽增加而减小,有利于保护带钢防断裂。在相同带宽范围,从第一机架至第n机架的工作辊弯辊力以及中间辊弯辊力呈减小趋势布置,有利于改善冷轧后带钢的平直度。

57.可选地,根据下发的二级轧制策略之前,还包括带头处理,具体包括:在机架内断带废钢清理后,对带头部位进行处理,利用剪具将带头剪切至圆弧状,保证带头部分无明显浪形,将带头翘起。可选地,将带头翘起至10

°

左右。从而完成断带后起车前的带头处理操作。

58.可选地,带头处理后,还完善起车条件,具体包括:将轧机入口对中装置打到带钢两侧,防止在穿带过程中带钢跑偏;

59.于轧机前活套建立张力,关闭轧机区域自动辅助系统,组点动轧机前活套、第n机架的张力辊、第一机架至第n机架、轧机出口段设备以及穿带位芯轴,穿带位芯轴卷曲带钢3

‑

4圈后;

60.当第n机架后的出口张力达到设定值,手动打开皮带助卷器,继续点动带钢至边缘无跑偏现象,恢复第一机架至第n机架至轧制状态;

61.操作旋转大盘进行旋转,将穿带位芯轴旋转至卷曲位,形成卷曲位芯轴,将外支撑撑起,将卷曲位芯轴卷径修改至大于实际卷径,将皮带助卷器应用后,再将高位的卷曲位芯轴的卷径修改至实际卷径,轧机具备起车条件。

62.其中,上述旋转大盘可选型卡罗塞尔大盘。

63.可选地,完善起车条件后,点动卷曲位芯轴之前,还包括:起车前将第一机架至第n机架的乳化液大循环系统打开,乳化液喷射到未经轧制过的带钢表面。通过乳化液可适当提高带钢表面温度,在起车时适当降低带钢变形抗力,同时乳化液还能冲洗带钢表面。

64.可选地,带钢的出口目标厚度为标准值波动2.5%至7.5%,即上下波动范围为5%

±

2.5%范围。当带钢出口厚度的波动达到目标厚度范围内,按照技术规程标准符合产品的质量要求,可进行下一步的分卷剪切操作。其中标准值指的是产品当次标准厚度值。

65.目标厚度的偏差值范围指的是标准值7%至13%,即在10%

±

3%范围内,当带钢出口厚度距标准值目标厚度的偏差值范围内,开启厚度控制系统。

66.可选地,执行分卷剪切操作,还包括:卷曲位芯轴的上下压辊在应用位,提升钢卷小车至最高位,保证钢卷小车的底座与钢卷无间隙,将带尾旋转,将上下压辊及外支撑打开,卷曲位芯轴在收缩位,以调整钢卷内芯与卷曲位芯轴之间存在间隙;反转卷曲位芯轴,注意观察带尾不随卷曲位芯轴转动而发生位置改变时,点动钢卷小车往步进梁方向行走,当钢卷完全脱离卷曲位芯轴后,停止反转,继续操作钢卷小车,将穿带卷运行至步进梁鞍座。完成此操作方法的调整,轧机恢复正常轧制。

67.可选地,厚度控制系统自动调整剩余的维持预设轧制力不变的机架,至带钢出口厚度的波动达到目标厚度范围内,具体包括:继续起车行走;带钢出口厚度距标准值达到2%至8%,轧机具备升速条件,增加轧机出口速度,观察带钢出口厚度的波动处于持续减小状态,则执行剪切准备操作;直至带钢出口厚度的波动达到目标厚度,执行分卷剪切操作。通过本方式提高轧机出口速度,有利于减小调节时间,有利于提高起车效率,减小废品率。

68.实施例2

69.基于实施例1的一种冷轧薄规格大压下率高强钢断带后的起车方法,本实施例将n限定为5,提供一种具体包括5个机架的冷连轧机组的断带后起车方法,具体的:

70.(一)穿带

71.在机架内断带废钢清理后,对带头部位进行处理,将带头用剪子剪切至圆弧状,保证带头部分无明显浪形,将带头翘起至10

°

左右,将轧机入口对中装置打到与带钢两侧相差35mm位置,防止在穿带过程中带钢跑偏,f1机架前活套建立40kn张力,将轧机区域自动辅助系统关闭,组点动f1机架前活套、5号张力辊,f1—f5机架、轧机出口段设备及穿带位trt芯轴,穿带位芯轴卷曲带钢3

‑

4圈后,当出口张力达到设定值,此时手动打开皮带助卷器,继续点动带钢至边缘无跑偏现象。恢复f1—f5机架压辊、穿带导板及带钢夹紧装置至轧制状态,操作卡罗塞尔大盘旋转180

°

,将穿带位芯轴旋转至卷曲位,将外支撑撑起,将卷曲位trc芯轴卷径修改至900mm,此时处于低位的穿带位芯轴皮带助卷器具备应用条件,将皮带助卷器应用后,再将高位的卷曲位芯轴的卷径修改为实际卷径,此时轧机具备起车条件。

72.(二)开启乳化液

73.乳化液使用温度为50

‑

55℃,起车前3分钟将f1—f5机架的乳化液大循环系统打开,使乳化液喷射到未经轧制过的带钢表面,可适当提高带钢表面温度,在起车时适当降低带钢变形抗力,同时乳化液还能冲洗带钢表面。

74.(三)修改起车参数

75.查看各机架下发的二级轧制策略,在二级设定界面将f1

‑

f3机架轧制力减小20%,将4机架轧制力减小35%,各机架间张力增加10%,同时关闭轧机f5机架后的mon厚度控制系统。

76.(四)起车操作

77.手动点动卷曲位trt芯轴,使各机架间张力达到60kn,将1

‑

5机架的辊缝调整至最小轧制力1.5mn,将f1机架前活套恢复至二级设定张力,将各机架的实际倾斜调到

‑

10mm~ 10mm之间,此时手动点击出口建张按钮,操作轧机起车,当轧制力达到二级设定值后调整各机架工作辊及中间辊弯辊,按带钢宽度各机架弯辊力分4个等级,分别为小于1100mm、1100mm—1300mm、1300mm—1500mm以及大于1500mm。

78.具体的弯辊值可参照下表1。

79.表1:f1

‑

f5工作辊及中间辊设定表

[0080][0081]

(五)起车过程操作

[0082]

起车后可根据各机架带钢实际浪形情况和各机架间张力偏差情况,调整工作辊和中间辊的弯辊力及各机架倾斜值,逐步改善带钢板形,在起车行走10米左右,f1、f2机架会在测厚仪的前馈及反馈的控制模式下调整轧制力来控制带钢厚度,f3—f5机架仍然按照设定的二级轧制力进行控制,

[0083]

当行走40米左右,此时出口厚度距目标厚度超厚35%左右,此时手动增加f3机架的轧制力20%,同时将f3机架的工作辊及中间辊的弯辊力增架10%,观察出口测厚仪测出的带钢厚度,

[0084]

当带钢出口厚度距目标厚度超厚在10%左右时,此时开启f5机架后的mon厚度控制系统,出口测厚仪检测出口带钢超厚,会调整f4机架的轧制力,手动增加f4机架的工作辊及中间辊弯辊力15%,避免4机架后带钢出现严重浪形,

[0085]

当出口超厚在5%左右时,轧机具备升速条件,将轧机出口速度调整至120m/min,此时观察出口厚度上下波动在10%左右并持续处于减小状态时,执行剪切准备操作,手动剪切准备操作的时间为12秒,

[0086]

在准备时间内实际的出口厚度波动可达到设定值的5%以内,按照技术规程标准符合产品的质量要求,此时执行分卷剪切操作。

[0087]

(六)卸卷操作

[0088]

卷曲位trc芯轴的上下压辊在应用位,提升钢卷小车至最高位,保证钢卷小车底座与钢卷无间隙,将带尾旋转至5点钟方向,将上下压辊及外支撑打开,芯轴在收缩位,观察钢卷内芯与芯轴之间是否存在间隙,防止因卷径过小及带钢偏薄造成内圈塌卷,此时反转trc芯轴,注意观察带尾不随芯轴转动而发生位置改变时,点动钢卷小车往步进梁方向行走,当钢卷完全脱离芯轴后,停止反转,继续操作钢卷小车,将穿带卷运行至步进梁1号鞍座;

[0089]

完成此操作方法的调整,轧机恢复正常轧制。

[0090]

实施例3

[0091]

基于实施例2提供的断带后起车方法,本实施例提供一种更具体的可实施方法,具体的:

[0092]

(一)处理带头

[0093]

原料厚度为2.3mm,宽度1247mm,钢种51ao1高p,屈服强度435mba,轧机出口厚度0.405mm,宽度1221mm,在f4机架后发生断带,将机架内断带废钢清理后,对带头部位进行处理,将带头用剪子剪切至圆弧状,带头部分无明显浪形,将带头翘起至10

°

左右。

[0094]

(二)穿带

[0095]

将轧机入口对中装置打到与带钢两侧相差35mm位置,2号出口活套建立40kn张力,将轧机区域自动辅助系统关闭,组点动2号出口活套、5号张力辊,f1—f5机架、轧机出口段设备及穿带位trt芯轴,穿带位芯轴卷曲带钢3

‑

4圈后,当出口张力达到设定值,此时手动打开皮带助卷器,继续点动带钢至边缘无跑偏现象。操作卡罗塞尔大盘旋转180

°

,将穿带位芯轴旋转至卷曲位,将外支撑撑起,将卷曲位trc芯轴卷径修改至900mm,将皮带助卷器投入使用,再将卷曲位芯轴钢卷外径修改为实际的696mm。

[0096]

(三)开起乳化液

[0097]

乳化液当前使用温度为53.8℃,将f1

‑

f5机架的乳化液大循环系统打开。

[0098]

(四)修改起车参数

[0099]

将二级设定轧制力修改为f1机架12mn,f2机架11.5mn,f3机架10.5mn,f4机架8mn,各机架张力增加10%。

[0100]

(五)起车操作

[0101]

将f1

‑

f5机架的辊缝调整至最小轧制力1.5mn,将2号出口活套恢复至二级设定张力,将各机架的实际倾斜调到

‑

10mm~ 10mm之间,此时手动点击出口建张按钮,操作轧机起车,当轧制力达到二级设定值后按表1设定各机架弯辊值,f1机架工作辊弯辊值650kn,中间辊弯辊值650kn,f2机架工作辊弯辊值650kn,中间辊弯辊值650kn,f3机架工作辊弯辊值600kn,中间辊弯辊值580kn,f4机架工作辊弯辊值500kn,中间辊弯辊值520kn,f5机架工作辊弯辊值500kn,中间辊弯辊值520kn。

[0102]

(六)起车过程操作

[0103]

起车过程中根据实际板形情况对各机架弯辊及倾斜进行调整,当出口厚度达到0.55mm左右时,将f3机架轧制力增加到12.5mn,在出口厚度达到0.45mm时,将f5机架出口mon厚度控制系统开启,将轧机升速至120m/min,当出口厚度波动在10%以内并持续减小时,进行剪切分卷操作。

[0104]

(七)卸卷操作

[0105]

将钢卷小车提升至最高位,将带尾旋转至5点钟方向,将上下压辊及外支撑打开,芯轴在收缩位,反转trc芯轴,注意观察带尾不随芯轴转动而发生位置改变时,点动钢卷小车往步进梁方向行走,当钢卷完全脱离芯轴后,停止反转,继续操作钢卷小车,将穿带卷运行至步进梁1号鞍座;

[0106]

故障处理共计用时11min,产生废品1.18吨。

[0107]

完成此操作方法的调整,轧机恢复正常轧制。

[0108]

实施例4

[0109]

基于实施例2提供的断带后起车方法,本实施例提供另一种更具体的可实施方法,具体的:

[0110]

(一)处理带头

[0111]

原料厚度为3.0mm,宽度1050mm,钢种m4a03,屈服强度447mba,轧机出口厚度0.58mm,宽度1221mm,在f3机架后发生断带,将机架内断带废钢清理后,对带头部位进行处理,将带头用剪子剪切至圆弧状,带头部分无明显浪形,将带头翘起至10

°

左右。

[0112]

(二)穿带

[0113]

将轧机入口对中装置打到与带钢两侧相差35mm位置,2号出口活套建立40kn张力,将轧机区域自动辅助系统关闭,组点动2号出口活套、5号张力辊,f1—f5机架、轧机出口段设备及穿带位trt芯轴,穿带位芯轴卷曲带钢3

‑

4圈后,当出口张力达到设定值,此时手动打开皮带助卷器,继续点动带钢至边缘无跑偏现象。操作卡罗塞尔大盘旋转180

°

,将穿带位芯轴旋转至卷曲位,将外支撑撑起,将卷曲位trc芯轴卷径修改至900mm,将皮带助卷器投入使用,再将卷曲位芯轴钢卷外径修改为实际的712mm。

[0114]

(三)开起乳化液

[0115]

乳化液当前使用温度为52.5℃,将f1

‑

f5机架的乳化液大循环系统打开。

[0116]

(四)修改起车参数

[0117]

将二级设定轧制力修改为f1机架11.3mn,f2机架10.5mn,f3机架9.5mn,f4机架7.5mn,各机架张力增加10%。

[0118]

(五)起车操作

[0119]

将f1

‑

f5机架的辊缝调整至最小轧制力1.5mn,将2号出口活套恢复至二级设定张力,将各机架的实际倾斜调到

‑

10mm~ 10mm之间,此时手动点击出口建张按钮,操作轧机起车,当轧制力达到二级设定值后按表1设定各机架弯辊值,f1机架工作辊弯辊值750kn,中间辊弯辊值780kn,f2机架工作辊弯辊值750kn,中间辊弯辊值780kn,f3机架工作辊弯辊值700kn,中间辊弯辊值730kn,f4机架工作辊弯辊值600kn,中间辊弯辊值650kn,f5机架工作辊弯辊值550kn,中间辊弯辊值650kn。

[0120]

(八)起车过程操作

[0121]

起车过程中根据实际板形情况对各机架弯辊及倾斜进行调整,当出口厚度达到0.78mm左右时,将f3机架轧制力增加到12.2mn,在出口厚度达到0.64mm时,将f5机架出口mon厚度控制系统开启,将轧机升速至120m/min,当出口厚度波动在10%以内并持续减小时时,进行剪切分卷操作。

[0122]

(九)卸卷操作

[0123]

将钢卷小车提升至最高位,将带尾旋转至5点钟方向,将上下压辊及外支撑打开,芯轴在收缩位,反转trc芯轴,注意观察带尾不随芯轴转动而发生位置改变时,点动钢卷小车往步进梁方向行走,当钢卷完全脱离芯轴后,停止反转,继续操作钢卷小车,将穿带卷运行至步进梁1号鞍座;

[0124]

故障处理时间共计10min,产生废品1.52吨。

[0125]

完成此操作方法的调整,轧机恢复正常轧制。

[0126]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优

选实施例以及落入本发明范围的所有变更和修改。

[0127]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。