1.本发明涉及磁性材料技术领域,具体涉及一种高频磁性材料及其制备方法和应用。

背景技术:

2.驾驶辅助系统是高档汽车的重要标志之一,包括车道保持辅助系统、自动泊车辅助系统、刹车辅助系统、倒车辅助系统和行车辅助系统。驾驶辅助系统需要处理摄像头、雷达等传感装置采集的庞大数据,因此基于同轴电缆的电源和数据传输方案(poc,power over coax)越来越受关注。

3.poc方法是将通信信号和电源组合在一根同轴电缆中,而为了保持信号和功率分离,需要采用两种不同的磁芯分别组成电感器和磁珠poc滤波器,以便信号不通过电源线。如果poc滤波器电感的阻抗特性不能满足系统要求,通信质量将下降,进而可能会导致故障和出现安全问题。高频磁性器件中的磁芯主要是铁氧体磁芯,虽然频率特性满足应用要求,但抗直流叠加性能不足,难以满足同时传输数据和电源的poc滤波器对于电感和滤波器二合一磁芯的要求。此外,软磁合金磁粉芯材料也是常见的磁芯材料,其饱和磁通密度高、电流叠加性能优异,但电阻率低、高频下涡流大、发热严重,限制了其在高频下的应用,也无法满足同时传输数据和电源的poc滤波器的要求。

4.以上陈述仅仅是提供与本发明有关的背景信息,而不必然构成现有技术。

技术实现要素:

5.本发明的目的之一在于提供一种能够满足高频化、大电流需求的高频磁性材料。

6.本发明的目的之二在于提供一种上述高频磁性材料的制备方法。

7.本发明的目的之三在于提供一种上述高频磁性材料的应用。

8.本发明所采取的技术方案是:

9.一种高频磁性材料,其组成包括zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3、bi2o3和b2o3,zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3的组成由内至外依次为fe2o3内核、第一zno层、第一nio层、第二zno层、cuo层、第二nio层、sio2层和bi2o3层。

10.优选的,所述zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3、bi2o3、b2o3的质量比为1:0.001~0.005:0.001~0.003。

11.优选的,所述fe2o3内核的平均粒径为0.3μm~0.6μm,且最大粒径≤0.9μm。

12.优选的,所述第一zno层的厚度为6nm~19nm。

13.优选的,所述第一nio层的厚度为6nm~19nm。

14.优选的,所述第二zno层的厚度为6nm~19nm。

15.优选的,所述cuo层的厚度为3nm~5nm。

16.优选的,所述第二nio层的厚度为6nm~19nm。

17.优选的,所述sio2层的厚度为1nm~5nm。

18.优选的,所述bi2o3层的厚度为1nm~2nm。

19.优选的,所述zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3中fe2o3的质量百分含量为63%~74%,zno的质量百分含量为8%~12%,cuo的质量百分含量为0.4%~1%,nio的质量百分含量为17%~22%,bi2o3的质量百分含量为0.5%~1.0%,sio2的质量百分含量为0.1%~1.0%。

20.上述高频磁性材料的制备方法包括以下步骤:

21.1)将zno和nio依次沉积在fe2o3粉末表面,得到zno

‑

nio包覆改性fe2o3;

22.2)将zno、cuo和nio依次沉积在zno

‑

nio包覆改性fe2o3表面,得到zno

‑

cuo

‑

nio包覆改性fe2o3;

23.3)将sio2和bi2o3依次沉积在zno

‑

cuo

‑

nio包覆改性fe2o3表面,再进行热处理,得到zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3;

24.4)将zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3破碎后与bi2o3和b2o3混合进行球磨,干燥,即得高频磁性材料。

25.优选的,步骤1)~步骤3)所述沉积采用的方法为物理气相沉积法或化学气相沉积法。

26.优选的,步骤1)~步骤3)所述沉积得到的均是无定形态的包覆层。

27.优选的,步骤3)所述热处理在700~900℃下进行,处理时间为2h~5h。

28.优选的,步骤4)所述球磨的时间为1h~3h。

29.本发明的有益效果是:本发明的高频磁性材料的晶粒尺寸小于2μm,具有非常高的自谐频率,使用频率可以达到1ghz以上,且在相同的偏置电流下较常规铁氧体电感值下降率小30%,能够很好地满足同时传输数据和电源的滤波储能器件对高频化、大电流的需求。

附图说明

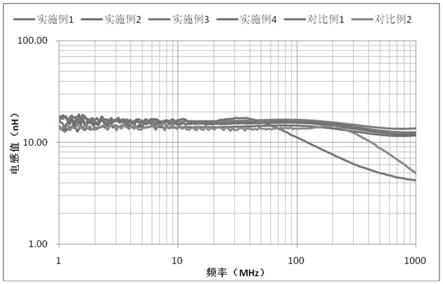

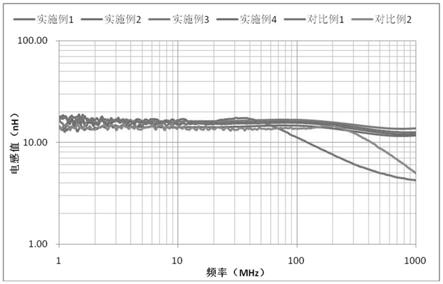

30.图1为实施例1~4和对比例1~2的瓷环的电感值曲线。

具体实施方式

31.下面结合具体实施例对本发明作进一步的解释和说明。

32.实施例1:

33.一种高频磁性材料,其制备方法包括以下步骤:

34.1)通过物理气相沉积法在平均粒径0.6μm、最大粒径<0.9μm的fe2o3粉末表面依次沉积厚度19nm的zno层和厚度19nm的nio层,得到zno

‑

nio包覆改性fe2o3;

35.2)通过化学气相沉积法在zno

‑

nio包覆改性fe2o3表面依次沉积厚度19nm的zno层、厚度5nm的cuo层和厚度19nm的nio层,得到zno

‑

cuo

‑

nio包覆改性fe2o3;

36.3)通过物理气相沉积法在zno

‑

cuo

‑

nio包覆改性fe2o3表面依次沉积厚度5nm的sio2层和厚度2nm的bi2o3层,再置于900℃下处理2h,得到zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3(zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3中fe2o3的质量百分含量为74%,zno的质量百分含量为8%,cuo的质量百分含量为0.4%,nio的质量百分含量为17%,bi2o3的质量百分含量为0.5%,sio2的质量百分含量为0.1%);

37.4)将zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3破碎后与bi2o3和b2o3按照质量比1:

0.005:0.003混合进行2h球磨,100℃干燥4h,即得高频磁性材料。

38.瓷环的制备:

39.将本实施例的高频磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中1050℃处理2h,得到瓷环。

40.实施例2:

41.一种高频磁性材料,其制备方法包括以下步骤:

42.1)通过物理气相沉积法在平均粒径0.3μm、最大粒径<0.9μm的fe2o3粉末表面依次沉积厚度6nm的zno层和厚度6nm的nio层,得到zno

‑

nio包覆改性fe2o3;

43.2)通过化学气相沉积法在zno

‑

nio包覆改性fe2o3表面依次沉积厚度6nm的zno层、厚度3nm的cuo层和厚度6nm的nio层,得到zno

‑

cuo

‑

nio包覆改性fe2o3;

44.3)通过物理气相沉积法在zno

‑

cuo

‑

nio包覆改性fe2o3表面依次沉积厚度1nm的sio2层和厚度1nm的bi2o3层,再置于700℃下处理5h,得到zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3(zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3中fe2o3的质量百分含量为63%,zno的质量百分含量为12%,cuo的质量百分含量为1%,nio的质量百分含量为22%,bi2o3的质量百分含量为1%,sio2的质量百分含量为1%);

45.4)将zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3破碎后与bi2o3和b2o3按照质量比1:0.001:0.001混合进行2h球磨,100℃干燥4h,即得高频磁性材料。

46.瓷环的制备:

47.将本实施例的高频磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中950℃处理2h,得到瓷环。

48.实施例3:

49.一种高频磁性材料,其制备方法包括以下步骤:

50.1)通过物理气相沉积法在平均粒径0.45μm、最大粒径<0.9μm的fe2o3粉末表面依次沉积厚度12nm的zno层和厚度12nm的nio层,得到zno

‑

nio包覆改性fe2o3;

51.2)通过化学气相沉积法在zno

‑

nio包覆改性fe2o3表面依次沉积厚度12nm的zno层、厚度4nm的cuo层和厚度12nm的nio层,得到zno

‑

cuo

‑

nio包覆改性fe2o3;

52.3)通过物理气相沉积法在zno

‑

cuo

‑

nio包覆改性fe2o3表面依次沉积厚度3nm的sio2层和厚度1.5nm的bi2o3层,再置于800℃下处理3.5h,得到zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3(zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3中fe2o3的质量百分含量为68%,zno的质量百分含量为10%,cuo的质量百分含量为0.7%,nio的质量百分含量为20%,bi2o3的质量百分含量为0.8%,sio2的质量百分含量为0.5%);

53.4)将zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3破碎后与bi2o3和b2o3按照质量比1:0.003:0.0015混合进行2h球磨,100℃干燥4h,即得高频磁性材料。

54.瓷环的制备:

55.将本实施例的高频磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量

比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中1000℃处理2h,得到瓷环。

56.实施例4:

57.一种高频磁性材料,其制备方法包括以下步骤:

58.1)通过物理气相沉积法在平均粒径0.5μm、最大粒径<0.9μm的fe2o3粉末表面依次沉积厚度15nm的zno层和厚度15nm的nio层,得到zno

‑

nio包覆改性fe2o3;

59.2)通过化学气相沉积法在zno

‑

nio包覆改性fe2o3表面依次沉积厚度15nm的zno层、厚度4.5nm的cuo层和厚度16nm的nio层,得到zno

‑

cuo

‑

nio包覆改性fe2o3;

60.3)通过物理气相沉积法在zno

‑

cuo

‑

nio包覆改性fe2o3表面依次沉积厚度3nm的sio2层和厚度2nm的bi2o3层,再置于850℃下处理3h,得到zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3(zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3中fe2o3的质量百分含量为67.8%,zno的质量百分含量为11%,cuo的质量百分含量为0.6%,nio的质量百分含量为19%,bi2o3的质量百分含量为1%,sio2的质量百分含量为0.6%);

61.4)将zno

‑

nio

‑

cuo

‑

sio2‑

bi2o3包覆改性fe2o3破碎后与bi2o3和b2o3按照质量比1:0.0025:0.002混合进行2h球磨,100℃干燥4h,即得高频磁性材料。

62.瓷环的制备:

63.将本实施例的高频磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中980℃处理2h,得到瓷环。

64.对比例1:

65.一种磁性材料,其制备方法包括以下步骤:

66.1)将63质量份的fe2o3、12质量份的zno、1质量份的cuo、22质量份的nio、1质量份的bi2o3和1质量份的sio2加入球磨机,球磨5h,120℃干燥8h,再置于900℃的空气气氛中处理4h,再粉碎至粒径为0.2μm~1.5μm,得到混合粉体;

67.2)将混合粉体、bi2o3和b2o3按照质量比1:0.005:0.003混合进行2h球磨,100℃干燥4h,即得磁性材料。

68.瓷环的制备:

69.将本对比例的磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中1200℃处理2h,得到瓷环。

70.对比例2:

71.一种磁性材料,其制备方法包括以下步骤:

72.1)将63质量份的fe2o3、12质量份的zno、1质量份的cuo、22质量份的nio、1质量份的bi2o3和1质量份的sio2加入球磨机,球磨5h,120℃干燥8h,再置于900℃的空气气氛中处理4h,再粉碎至粒径为0.2μm~1.5μm,得到混合粉体;

73.2)将混合粉体、bi2o3和b2o3按照质量比1:0.005:0.003混合进行2h球磨,100℃干

燥4h,即得磁性材料。

74.瓷环的制备:

75.将本对比例的磁性材料和聚乙烯醇树脂(数均分子量23000g/mol)按照质量比1:0.05混合,再在喷雾塔内喷雾造粒,制得粒径35μm~150μm的颗粒,再在300mpa的压力下成型瓷环坯体,瓷环坯体的外径为14.6mm,内径为9mm,高度为3.5mm,再在空气气氛中1200℃处理2h,得到瓷环。

76.性能测试:

77.1)实施例1~4和对比例1~2的瓷环的电感值曲线如图1所示。

78.由图1可知:本发明的高频磁性材料具有非常高的自谐频率,使用频率可以达到1ghz以上,且在相同的偏置电流下较常规铁氧体电感值下降率小30%,说明其能够很好地满足同时传输数据和电源的滤波储能器件对高频化、大电流的需求。

79.2)对实施例1~4和对比例1~2中的瓷环进行性能测试,测试结果如下表所示:

80.表1瓷环的性能测试结果

[0081][0082]

注:

[0083]

磁导率:采用精密电磁分析仪3260b进行测试,测试频率为10mhz;

[0084]

电感下降率/2a电流:采用精密电磁分析仪3260b进行测试,测试频率为10mhz;

[0085]

电阻率:采用体积表面电阻率测试仪进行测试。

[0086]

由表1可知:实施例1~4的瓷环的直流叠加下降率要小于对比例1~2的瓷环,在实际的高频大电流应用中更具优势。

[0087]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。