1.本发明涉及管材制造技术领域,尤其是涉及一种低成本短流程高温合金无缝管的制备方法。

背景技术:

2.无缝管产品应用涉及航空、航天、石油化工及汽车制造等领域,在国民经济中占有重要的地位,随着无缝管应用环境要求的逐年提升,对材料的耐温、抗腐蚀性能要求不断提高,越来越多的无缝管产品采用高温合金材料制备。但是由于高温合金材料热加工变形温度范围窄、强度高、材料流动性差,塑性变形过程中应力硬化现象明显,很难采取传统的热穿孔工艺进行管坯的制备,因而截止目前针对高温合金无缝管的制备,大部分生产厂家采取机加工打孔的方式进行管坯制备,导致高温合金无缝管产品的成材率只有20%左右,市场价格十分昂贵。

3.为了降低高温合金无缝管的生产成本、提高成材率,近年来开发了一些高温合金无缝管制备新技术,如公开号为cn104476128a的专利申请记载了一种高温合金管坯制备方法,采用空心锭模,通过底注成型的方式制备空心管坯,再通过热挤压成型制备高温合金无缝管,虽然制备工艺流程缩短,但由于该工艺制备的空心铸坯内表面质量较差,高温合金无缝管坯的成材率仅可提高至30%以上;以及公开号为cn105331913a的专利申请记载了关于inconel625管材的制备方法,采用电渣重熔的方式制备高温合金空心锭,但仍存在相同的问题,比如:内部致密度较差,需要进一步结合热挤压的方式才能制备出满足后续炸制需求的管坯,高温合金管材的制备成材率有一定程度的提高,但工艺流程仍然较长,而且目前挤压设备能力有限,很难满足高温强度较高的高温合金材料热挤压成型。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供低成本短流程高温合金无缝管的制备方法,以解决现有技术中存在的无法有效兼顾高温合金无缝管的成材率、成本和生产效率等的技术问题。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.低成本短流程高温合金无缝管的制备方法,包括如下步骤:

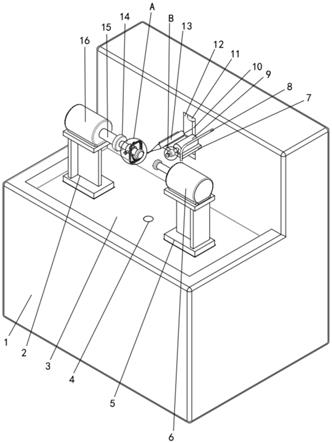

8.采用真空离心铸造技术将高温合金熔融钢液制成高温合金管坯,将所述管坯进行轧制成型处理得到高温合金无缝管;采用卧式离心铸造机进行所述真空离心铸造,对所述卧式离心铸造机的铸型进行在线加热。进一步的,通过在所述铸型的前端设置感应加热线圈实现所述在线加热。

9.本发明采用真空离心铸造技术制备高温合金管坯,经过直接轧制的塑性成型方式制备高温合金无缝成品管,不仅解决了高al、ti含量难变形高温合金无法热穿孔的问题,而且将高温合金管坯的制备工艺过程由传统工艺中的真空感应熔炼 电渣重熔 锻造开坯 热穿孔/机加工减少为一步法,极大的缩短了高温合金无缝管的制备工艺流程,提高成材率,

并且使高温合金无缝管的制备成本减少至传统工艺的50%~70%。

10.在本发明的具体实施方式中,控制所述铸型前端的温度为200~300℃。通过控制铸型前端温度,抵消充型过程中铸型自前端至后端随着钢液充型的进行所增加的铸型温度梯度,使前后端铸型温度在充型过程中均匀一致,离心铸管的壁厚越厚,铸型前端的控制温度越高,但铸型温度不宜控制太高,以确保管坯凝固过程中柱状晶的形成。进一步的,在离心浇铸前,控制铸型前端至至后端的温度分布呈3~6℃/cm的线性下降趋势。

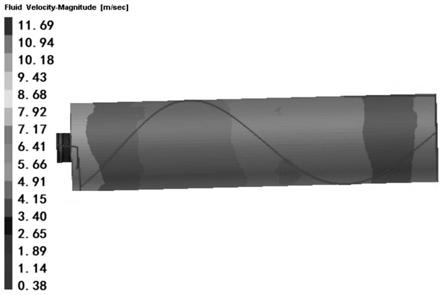

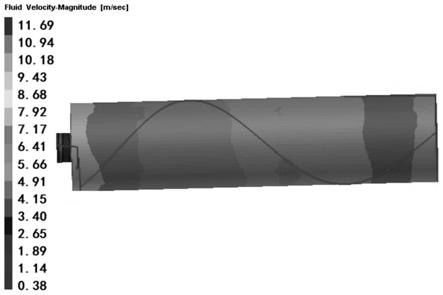

11.在本发明的具体实施方式中,所述真空离心铸造的铸型转速的确定方法包括:通过procast软件模拟计算和流场分析,获得满足管坯壁厚不均匀性控制在壁厚的2%范围以内及钢液顺序充型的转速。

12.在实际操作中,通过procast软件建立相应规格的高温合金离心铸管模型,试验前通过模拟计算获得最佳转速,以确保管坯壁厚不均匀性控制在壁厚的2%范围以内;结合钢液充型的流场分析,以实现离心铸造过程中钢液自铸型前端向后端顺序充型为目的,进一步优化出铸型最佳转速。

13.在本发明的具体实施方式中,对于目标规格为的离心铸管,铸型转速为1800

±

100r/min。

14.在实际操作中,离心铸管的目标规格不限于此,可根据实际目标规格采用procast软件进行模拟计算,以确保管坯壁厚不均性控制在相应壁厚尺寸的2%以内,并满足顺序充型即可。

15.在本发明的具体实施方式中,按照夹杂物评级标准gb/t30834

‑

2014,所获得的离心铸管外表面夹杂物含量达到0~0.5级标准,内表面夹杂物含量达到0~1.0级标准。

16.在本发明的具体实施方式中,所述轧制成型处理包括:对所述高温合金管坯进行真空均匀化处理和轧制变形;所述轧制变形为温轧和多道次冷轧变形组合,或者所述轧制变形为多道次冷轧变形。

17.在实际操作中,对于al、ti等时效强化元素含量高的高温合金,比如gh4169、gh4141及gh4163等合金,由于冷变形过程中加工硬化率较高,如果直接冷轧容易引起管坯轧制开裂,需要在冷轧之前进行一道次的温轧,通过温轧实现铸态组织的完全破碎,再进行后续管坯的冷轧成型。而对于固溶强化型高温合金,如gh367、gh3625及l605等合金,制备的离心管坯可通过直接冷轧成型。

18.在本发明的具体实施方式中,所述真空均匀化处理包括:于1100~1200℃保温处理2~4h。在实际操作中,均匀化热处理温度与合金元素有关,合金中w、mo等固溶强化元素含量越高,均匀化热处理温度相对越高。通过采用上述真空均匀化处理,以消除铸态组织偏析。

19.在本发明的具体实施方式中,所述多道次冷轧变形中,第一道次冷轧变形的变形量为30%~40%;中间道次冷轧变形采取交替减径/减壁厚的变形方式,并控制中间道次冷轧变形的每道次的变形量为20%~30%;最后两道次冷轧变形采取连轧的变形方式,并控制最后一道次冷轧变形的变形量为8%~15%。进一步的,倒数第二道次冷轧变形的变形量为35%~40%。

20.本发明的冷轧变形中,在第一道次采取较大的变形量,以实现铸态组织的充分破碎;在倒数第二次冷轧变形采用较大变形量,以获得较多的变形储能,而在最后一道次采取

较小的变形量,能够在控制无缝管尺寸精度、精整表面质量的同时,实现无缝管的充分动态再结晶过程。

21.所述温轧变形中,温轧管坯加热温度为1000~1100℃,温轧变形量控制在25%~35%。

22.在本发明的具体实施方式中,在每个所述中间道次冷轧变形后,进行退火处理。进一步的,所述退火处理的条件包括:于1020~1100℃处理30~60min后,炉冷。采用上述退火处理条件,以确保下一道次冷轧前管坯硬度hrc小于20。

23.在本发明的具体实施方式中,所述高温合金为难变形高温合金。进一步的,所述难变形高温合金包括gh4169、gh4141、gh4163、gh3625和gh3044中的任一种。

24.与现有技术相比,本发明的有益效果为:

25.(1)本发明的高温合金无缝管的制备方法,与传统机加工打孔工艺相比,生产周期短,并且制备成本低;

26.(2)本发明的高温合金无缝管的制备方法,通过对铸型转速和铸型温度等进行调控,实现离心铸管的平稳顺序充型,避免紊流现象产生,同时结合夹杂物运动轨迹的模拟计算,实现钢液中夹杂物的充分分离,提高纯净度,满足不同应用场景对无缝管的要求。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为本发明实施例提供的离心铸管壁厚均匀性,(a)为模拟结果,(b)为实物图;

29.图2为本发明实施例提供的1800r/min转速条件下离心铸造充型流场;

30.图3为本发明实施例提供的离心铸管纵剖面实物图;

31.图4为本发明实施例提供的离心铸管两端晶粒组织,(a)为前端,(b)为后端;

32.图5为本发明实施例提供的gh4163离心铸管的内外表面夹杂物显微分析,(a)外表面,(b)内表面;

33.图6为本发明实施例提供的gh367离心铸管的内外表面夹杂物显微分析,(a)外表面,(b)内表面;

34.图7为本发明实施例提供的l605离心铸管的内外表面夹杂物显微分析,(a)外表面,(b)内表面;

35.图8为本发明实施例提供的高温合金无缝管成品的实物图,(a)为gh4163无缝管,(b)为gh367无缝管;

36.图9为高温合金管坯纯净度对比,(a)为本发明实施例真空离心铸造得到的管坯,(b)为三联冶炼净化技术得到的管坯;

37.图10为比较例1不采取在线加热装置所得到的离心铸管两端晶粒组织,(a)为前端,(b)为后端。

具体实施方式

38.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.低成本短流程高温合金无缝管的制备方法,包括如下步骤:

40.采用真空离心铸造技术将高温合金熔融钢液制成高温合金管坯,将所述管坯进行轧制成型处理得到高温合金无缝管;采用卧式离心铸造机进行所述真空离心铸造,对所述卧式离心铸造机的铸型进行在线加热。进一步的,通过在所述铸型的前端设置感应加热线圈实现所述在线加热。

41.本发明采用真空离心铸造技术制备高温合金管坯,经过直接轧制的塑性成型方式制备高温合金无缝成品管,不仅解决了高al、ti含量难变形高温合金无法热穿孔的问题,而且将高温合金管坯的制备工艺过程由传统工艺中的真空感应熔炼 电渣重熔 锻造开坯 热穿孔/机加工减少为一步法,极大的缩短了高温合金无缝管的制备工艺流程,提高成材率,并且使高温合金无缝管的制备成本减少至传统工艺的50%~70%。

42.在本发明的具体实施方式中,控制所述铸型前端的温度为200~300℃。通过控制铸型前端温度,抵消充型过程中铸型自前端至后端随着钢液充型的进行所增加的铸型温度梯度,使前后端铸型温度在充型过程中均匀一致,离心铸管的壁厚越厚,铸型前端的控制温度越高,但铸型温度不宜控制太高,以确保管坯凝固过程中柱状晶的形成。进一步的,控制铸型前端至至后端的温度分布呈3~6℃/cm的线性下降趋势。

43.通过采用上述方式,可减小离心铸造过程中管坯的温度梯度,降低离心管内表面的缩孔及疏松倾向性。并且,在钢液充型过程中,钢液首先接触至铸型前端,距离浇口位置100~200mm长度位置范围内,如果铸型温度过低,容易引起充型钢液温度的快速下降,因此铸型前端钢液自管坯内部至外部的温度梯度较大,而随着铸型内钢液充型的逐渐完成,铸型温度自前端至后端逐渐增加,越接近铸型后端,管坯径向温度梯度逐渐减小,而管坯温度梯度的减小不利于离心管坯中柱状晶组织的形成,进而引起前后端柱状晶晶粒尺寸的差异增大。因此,为了使离心铸管前后端温度梯度的均匀一致,感应加热线圈集中分布于铸型前端,抵消充型过程中铸型自前端至后端增加的温度梯度,使前后端铸型温度在充型过程中均匀一致,进而控制铸管前后端的柱状晶晶粒大小及所占比例均匀一致,并尽可能的提高柱状晶组织所占比例,满足其后续直接塑性可加工需求。

44.在本发明的具体实施方式中,所述高温合金熔融钢液的温度高于所述高温合金的熔点150~200℃。进一步的,所述高温合金熔融钢液的制备包括:将采用vim真空感应熔炼技术制备出成分合格的高温合金母合金,经表面打磨处理后放入坩埚中进行二次重熔,坩埚装入量依据管坯重量确定;装料后逐渐增大加热功率进行合金化,监控真空感应炉内真空度变化,直至全熔停电测温;之后通过大功率搅拌,提升钢液的温度至合金熔点以上150~200℃;然后等待离心铸造。

45.在本发明的具体实施方式中,所述真空离心铸造的铸型转速的确定方法包括:通

过procast软件模拟计算和流场分析,设置流体几何运动约束(revolutions)不同的旋转速度,在离心铸管完全发生凝固后,不同的转速对应不同管坯几何形状,通过测量离心铸管在不同转速条件下的壁厚差优化转速,最终获得满足管坯壁厚不均匀性控制在壁厚的2%范围以内及钢液顺序充型的转速。

46.由于卧式离心铸造时,钢液旋转产生的离心力与重力相平行,在离心力不足时容易引起壁厚严重的不均匀性,而当离心力过大时又会引起钢液飞溅,影响铸管充型过程。在实际操作中,通过procast软件建立相应规格的高温合金离心铸管模型,试验前通过模拟计算获得最佳转速,以确保管坯壁厚不均匀性控制在壁厚的2%范围以内;结合钢液充型的流场分析,以实现离心铸造过程中钢液自铸型前端向后端顺序充型为目的,进一步优化出铸型最佳转速,避免钢液紊流现象的产生,提高钢液纯净度。

47.在本发明的具体实施方式中,对于目标规格为的离心铸管,铸型转速为1800

±

100r/min。

48.在实际操作中,离心铸管的目标规格不限于此,可根据实际目标规格采用procast软件进行模拟计算,以确保管坯壁厚不均性控制在壁厚的2%范围以内,并满足顺序充型即可。对于常规规格的离心铸管,铸型转速通常控制在900~3500r/min。

49.在实际操作中,在离心铸造之前,对离心铸造室进行抽空,在真空度小于10pa时停止抽空操作。

50.在工艺参数确定后进行离心浇铸成型,熔融钢液通过浇流槽进入自动进料小车,启动离心装置,控制电机转速在预先确定的铸型转速,实现铸造管坯的真空离心铸造成型。

51.在本发明的具体实施方式中,按照夹杂物评级标准gb/t30834

‑

2014,所获得的离心铸管外表面夹杂物含量达到0~0.5级标准,内表面夹杂物含量达到0~1.0级标准。

52.在本发明的具体实施方式中,所述轧制成型处理包括:对所述高温合金管坯进行真空均匀化处理和轧制变形;所述轧制变形为温轧和多道次冷轧变形组合,或者所述轧制变形为多道次冷轧变形。

53.在实际操作中,对于al、ti等时效强化元素含量高的高温合金,如gh4169、gh4141及gh4163等合金,由于冷变形过程中加工硬化率较高,如果直接冷轧容易引起管坯轧制开裂,需要在冷轧之前进行一道次的温轧,通过温轧实现铸态组织的完全破碎,再进行后续管坯的冷轧成型。而对于固溶强化型高温合金,如gh367、gh3625及l605等合金,制备的离心管坯通过直接冷轧成型。

54.在实际操作中,在所述真空均匀化处理前,采取机加工的方式去掉离心管坯内外表面局部缩孔及疏松。

55.在本发明的具体实施方式中,所述真空均匀化处理包括:于1100~1200℃保温处理2~4h。

56.通过采用上述真空均匀化处理,以消除铸态组织偏析。

57.在本发明的具体实施方式中,所述多道次冷轧变形中,第一道次冷轧变形的变形量为30%~40%;中间道次冷轧变形采取交替减径/减壁厚的变形方式,并控制中间道次冷轧变形的每道次的变形量为20%~30%;最后两道次冷轧变形采取连轧的变形方式,并控制最后一道次冷轧变形的变形量为8%~15%。进一步的,倒数第二道次冷轧变形的变形量为35%~40%。

58.本发明的冷轧变形中,在第一道次采取较大的变形量,以实现铸态组织的充分破碎;在倒数第二次冷轧变形采用较大变形量,以获得较多的变形储能,而在最后一道次采取较小的变形量,能够在控制无缝管尺寸精度、精整表面质量的同时,实现无缝管的充分动态再结晶过程。本发明通过直接冷轧变形的短流程工艺方式,一方面保证不会引起变形开裂等可工艺性,另一方面保证完全破碎铸态晶粒,在简化工艺、提高成材率的同时,兼顾保证无缝成品管的组织及性能。

59.在本发明的具体实施方式中,在每个所述中间道次冷轧变形后,进行退火处理。进一步的,所述退火处理的条件包括:于1020~1100℃处理30~60min后,炉冷。采用上述退火处理条件,以确保下一道次冷轧前管坯硬度hrc小于20。

60.在本发明的具体实施方式中,所述高温合金为难变形高温合金。进一步的,所述难变形高温合金包括gh4169、gh4141、gh4163、gh3625和gh3044中的任一种。

61.在本发明的具体实施方式中,所述高温合金包括gh367、gh4163、l605。

62.gh367合金元素组成中包含14wt%~16wt%的mo元素,属于高合金元素固溶合金;gh4163合金元素组成包括0.3wt%~0.6wt%的al、1.9wt%~2.4wt%的ti,属于高al、ti的时效强化型合金;l605为钴基医用合金,常用于心血管支架用毛细管,而且由于其壁厚较薄,通常只有80μm左右,夹杂物的存在对无缝管的成型性及使用均有极大的危害,因此对无缝管的纯净度要求极高。

63.实施例1

64.本实施例提供了高温合金gh4163、gh367及l605无缝管的制备方法,真空离心铸造管坯规格经过冷轧变形后最终gh4163成品管规格为gh367及l605成品无缝管的规格为具体包括如下步骤:

65.(1)母合金重熔:分别根据规格为的gh367、gh4163及l605合金离心管重量确定其所用母合金重量,加上冶炼过程中的原材料烧损率5%,gh367、gh4163、l605合金所需料重分别为5.5kg、5.3kg、6.1kg。在确定好装料重量后,将采用vim制备的母合金棒料进行打磨、称重,放入坩埚中进行二次重熔,逐渐增大加热功率进行合金化,并随时监控真空度变化,直至全熔停电测温。之后采取大功率搅拌升温,提升钢液温度至合金熔点以上150~200℃,等待离心浇铸。

66.其中,gh367、gh4163及l605合金元素组成见表1。

67.表1 gh367、gh4163及l605合金元素组成(wt%)

68.元素cmncrcomowaltinigh367≤0.06≤0.514.0~16.0/14.0~16.0///余gh41630.04~0.08≤0.519.0~21.019.0~21.05.6~6.1/0.3~0.61.9~2.4余l6050.05~0.151~219.0~21.0余 14.0~16.0

ꢀꢀ

9~11

69.(2)离心铸造室抽空:对离心铸造室进行抽空,在离心铸造室真空度小于10pa时停止抽空操作。

70.(3)铸型温度控制:通过控制在线加热装置使铸型前端温度280℃左右,减小离心铸造过程中管坯的温度梯度;同时通过对铸型的在线温度测量,控制铸型前端至后端的温度分布呈3~6℃/cm的线性下降趋势,确保离心铸管前后端柱状晶晶粒大小及所占比例均匀一致。

71.(4)铸型转速控制:采用procast软件建立规格高温合金离心管浇注模型,试验前通过模拟计算获得最佳转速,以确保管坯壁厚不均匀性控制在1.0mm以内;并结合钢液充型的流场分析,以实现离心铸造过程中钢液自铸型前端向后端顺序充型为目的,进一步优化出铸型最佳转速。

72.(5)真空离心浇铸:在确定工艺参数后,进行离心铸管的浇铸成型,熔融钢液通过浇溜槽进入自动进料小车,启动离心装置,控制电机转速1800r/min,进行真空离心铸造。

73.图1为本发明实施例提供的离心铸管壁厚均匀性,其中(a)为模拟结果,(b)为对应的实物图。图2为转速1800r/min条件下离心管充型过程中的粒子追踪模拟结果:钢液顺序充型,无裹渣行为产生。

74.真空铸造所获得的l605合金离心管剖面如图3所示:内部无肉眼可见的缩孔和疏松。l605合金离心管柱状晶组织如图4所示,前后端晶粒组织均匀一致,且柱状晶占比均大于90%,大量存在的柱状晶组织消除变形过程中横向晶界的弱化作用,提高离心铸管的塑性可加工性能。

75.在上述控制条件下,所获得的离心铸管夹杂物含量金相分析结果如图5~图7所示,按照夹杂物评级标准gb/t 30834

‑

2014,所铸离心管外表面可以达到0级标准,内表面夹杂物含量可以达到0.5级。

76.(6)温轧变形:对于时效强化型高温合金gh4163,由于冷变形过程中加工硬化率较高,因此在冷轧之前采取一道次温轧,破碎铸态组织,首先采取机加工的方式将离心管加工至温轧温度采取1050℃,道次变形量为33%,温轧变形后规格为(gh367、l605合金不进行温轧,直接进行后续冷轧变形)。

77.(7)冷轧变形:对于gh367、l605合金首先采取机加工的方式将离心铸管加工至再采用1120℃,保温2h的热处理制度进行真空均匀化处理,消除铸态组织偏析,最后在周期式精密冷轧无缝管上进行离心管的直接冷轧成型,冷轧工艺如表2所示:共经过5道次轧制变形,第一道次采取较大的变形量(变形量37.5%),以实现铸态组织的充分破碎。第2、3道次采取28%~30%的变形量,在每道次变形后均进行中间退火处理,退火制度:1080~1100℃,30~60min,炉冷,以确保下一道冷轧前管坯硬度hrc小于20;第4、第5道次采取连轧的变形方式,第4道次采取较大变形量(变形量37.5%),以获得较多的变形储能,而在第5道次采取较小的变形量(变形量10%),在控制无缝管尺寸精度、精整表面质量的同时,实现无缝管的充分动态再结晶过程。对于gh4163合金,在温轧变形的基础上,继续进行冷轧变形,冷轧工艺如表3所示:冷轧共分为4道次,冷轧道次变形量前三道次控制在30%~40%之间,最后道次采取较小的变形量(变形量10%),控制无缝管尺寸精度。

78.经过多道次轧制,最终获得规格的gh4163、的gh367、l605合金无缝管,其中gh4163、gh367高温合金无缝管成品实物图分别如图7所示:无缝管表面光洁度高,无裂纹等缺陷,横截面晶粒组织均匀一致。各无缝管成品的力学性能分别如表4、表5和表6所示,其中gh367在600℃,及gh4163在780℃高温力学性能均满足航空用管gjb2297a

‑

2008的技术要求。

79.表2 gh367、l605合金无缝管冷轧工艺

80.道次轧机管坯轧后规格延伸率(%)

1lg4046

×6×

50035

×5×

8001602ld3035

×5×

80030

×4×

11201403ld3030

×4×

112025

×3×

16801504ld2025

×3×

168022

×2×

26881605ld2022

×2×

268820

×2×

2956110

81.表3 gh4163合金无缝管冷轧工艺

82.道次轧机管坯轧后规格延伸率(%)1ld4040

×

4.5

×

72030

×4×

11001532ld3030

×4×

110025

×3×

16501503ld2025

×3×

165022

×2×

26401604ld2022

×2×

264020

×2×

2904110

83.表4 gh367冷轧无缝管高温拉伸性能

[0084][0085]

表5 gh4163冷轧无缝管高温拉伸性能

[0086][0087]

表6 l605冷轧无缝管拉伸性能

[0088][0089]

比较例1

[0090]

比较例1参考实施例1的制备方法,区别在于:步骤(3)中,不在铸型前端设置在线加热装置。

[0091]

比较例1的制备方法中,随着离心铸造过程中钢液不断充型,铸型的温度逐渐升高,越靠近尾端铸型温度越高,由此造成在铸型尾端离心管在凝固过程中温度梯度降低,减少了柱状晶形成的比例,因此获得的l605合金离心铸管两端晶粒组织如图10所示,其中尾端的晶粒组织如图10(b)所示,离心铸管组织在径向发生明显分层,外层为柱状晶组织,内层为细小的等轴晶组织。在后期的冷轧变形过程中,由于离心管管坯显微组织的不均匀,极容易引起冷轧管的变形开裂。

[0092]

实验例

[0093]

成本对比

[0094]

与传统机加工打孔工艺相比,本发明另一显著优势是制备成本降低,以同规格的

gh4163高温合金无缝成品管为例,本发明与传统机加工打孔工艺相比,本发明省去了传统制备工序中的锻造开坯和热穿孔两道工序。与传统机加工打孔相比,无缝管成材率从传统工艺的22%提高至42%,而且采取本发明的制备成本降低46%,因此特别适合于难变形高温合金,如gh4169、gh4141、gh4163、gh3625及gh3044无缝管的制备。

[0095]

表7成材率及制备成本对比

[0096][0097]

纯净度对比

[0098]

本发明通过对浇铸温度及转速的优化,实现离心管的平稳顺序充型,避免紊流现象产生,同时结合夹杂物运动轨迹的模拟计算,实现钢液中夹杂物的充分分离,提高纯净度。下面以l605合金为例,与目前较为先进的纯净化冶炼工艺(三联冶炼工艺:真空感应熔炼 电渣重熔 真空自耗)相比,夹杂物显微分析对比结果如图9所示,三联冶炼净化工艺合金材料中可以看到1~3颗尺寸约7~10μm左右的大尺寸夹杂物,而采用本发明制备的离心管中夹杂物尺寸均小于2.5μm,按照夹杂物评级标准gb/t 30834

‑

2014,离心管坯中夹杂物含量可以达到0.5级以下。表8为本发明与现有三联冶炼工艺的显微夹渣物含量对比。鉴于本发明管坯高纯的冶金质量特点,可以满足医用cocr基无缝毛坯管的应用需求。

[0099]

表8显微镜夹渣物含量对比

[0100]

[0101]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。